サン−ゴバン グラス フランスにより出願された特許

91 - 100 / 388

磁気によって金属インサートが所定位置に保持されるプラスチック部品の成型プロセス、成型装置、および前記インサートを固定するための磁石の使用

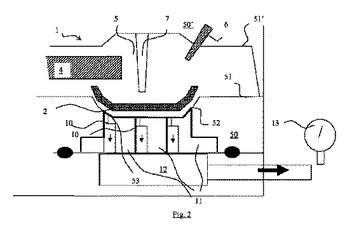

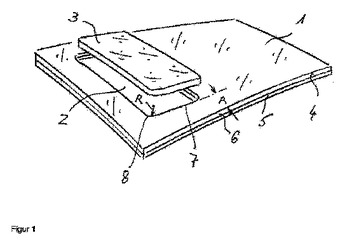

本発明は、特に窓(4)の周囲に沿って、縁取りビード(3)を成型する、またはプラスチックで作られた窓を成型するプロセスに関し、縁取りビード(3)またはプラスチック窓を形成するプラスチック材料は、トリムなどの少なくとも1つの強磁性インサート(2)が配置されている型空洞内に導入される。本発明は、2つの位置、すなわち、型空洞の内面を通じてインサート(2)に吸引力を印加する作動位置Aと、インサート(2)に吸引力を印加しない非作動位置Iと、の間を移動することができる少なくとも1つの磁石(40)によって、インサート(2)がプラスチック材料の導入中に型空洞(5)内の所定位置に保持されることを特徴とする。  (もっと読む)

(もっと読む)

テクスチャ表面を備える構造体を有する有機発光ダイオード装置を製造する方法、およびその結果得られるテクスチャ表面を備える構造体を有するOLED

本発明は、有機発光ダイオード装置の支持体を形成する無機ガラスで作られた基板(10)を含むテクスチャ外面(20、30)を有する構造体を担持する有機発光ダイオード装置を製造するためのプロセスであって、

テクスチャ外面を有する前記構造体の製造であって、

突起(20)を形成するように、100℃以上の温度で、少なくとも300nmの厚みの第一誘電体層(2)の、無機ガラスで作られた基板(10)上への蒸着と、

第一層(2)と同じかまたはそれ以上の屈折率を有し、突起を十分に平滑化してテクスチャ外面(30)を形成するように、本質的に非晶質の材料で作られている、第二誘電体層(3)の、前記第一層への付着と、を含む製造と、

平滑化された外面(30)と実質的に一致する表面を形成するように、層状の電極の、平滑化層への直接的な付着と、を含むプロセスに関する。  (もっと読む)

(もっと読む)

有機発光ダイオード装置の取付部としてのテクスチャ表面を備える構造体を製造する方法、およびテクスチャ表面を備えるOLED構造体

有機発光ダイオード装置の支持体を形成するテクスチャ表面を有する構造体および製造方法であって、上記構造体は、ミネラルガラス(2)で作られた界面膜が随意的に付着された、ミネラルガラスで作られた透明基板(10)上に設けられており、表面のテクスチャプロファイルは、凸部が鋭くなり過ぎず、取り出し効率の向上を確実にするように、FTまたは粗さパラメータRdqによって定義された凸部(14)および凹部(15)からなる。方法は特に、ガラス基板上に被覆層(11)を付着させ、加熱および冷却によってアセンブリの収縮を確実にすること、からなる。  (もっと読む)

(もっと読む)

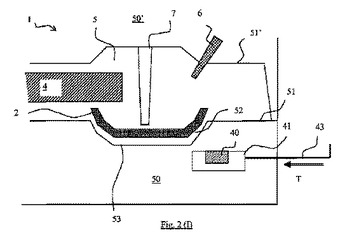

吸引によってインサートが所定位置に保持されるプラスチック部品の成型プロセス、成型装置、および使用

本発明は、特に窓(4)の周囲上にビーディング(3)を成型するための、またはプラスチック窓を成型するためのプロセスにして、前記ビーディング(3)の、または前記プラスチック窓の構成プラスチックがそれぞれ、トリムなどの少なくとも1つのインサート(2)が事前に配置されている成型空洞(5)内に導入される成型プロセスであって、前記プラスチックが導入されている間、前記成型空洞の内面上に生じる複数の微細穴(10)を通じての吸引によって前記インサート(2)が前記成型空洞(5)内の所定位置に保持されることを特徴とする、成型プロセス、に関する。  (もっと読む)

(もっと読む)

電極を備えた透明基材

【課題】電極を備えた透明基材を提供する。

【解決手段】特にはガラス製であり、特には太陽電池用の電極を備え、厚さが多くとも500nm、特には多くとも400nm、多くとも300nm、又は、多くとも200nmのモリブデンMoに基づいた導電層を含んで成る透明基材が提供される。好ましくは、モリブデンに基づいた層が、少なくとも20nm、特には少なくとも50nm、又は、少なくとも80nmの厚さで、更に好ましくは、特にアルカリ金属に対してバリヤーとして働く、少なくとも1つのバリヤー層を備え、該バリヤー層が前記基材と前記電極の間に挿入されている。

(もっと読む)

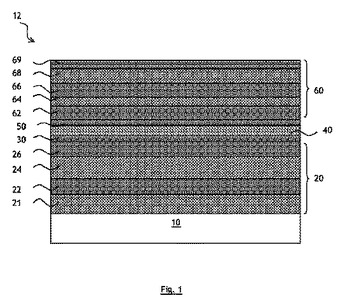

熱特性を有し高屈折率層を含む積重体を備えた基材

本発明は、赤外線又は太陽放射線反射特性を有し、特に銀又は銀含有金属合金から製造された、金属機能性層(40)と、2つの反射防止コーティング(20、60)とを含む薄膜積重体を主要面に備えたガラス基材(10)であり、該コーティングはそれぞれ少なくとも2つの誘電層(22、24、26;62、64、66)を含んでいて、該機能性層(40)が両方の反射防止コーティング(20、60)の間に配置されているガラス基材であって、各反射防止コーティング(20、60)が機能性層(40)と接触又は近接した、すなわち機能性層(40)から10nm以内に、少なくとも1つの高屈折率誘電層(24、64)を含むことを特徴とするガラス基材(10)に関する。  (もっと読む)

(もっと読む)

薄膜堆積方法

本発明は、少なくとも1つのバーナー(2)を含む火炎処理装置に沿って移動するガラス基材(1)上に堆積された少なくとも1つの薄膜を火炎熱処理するための方法であり、この処理が少なくとも1つの薄膜の結晶化率を増大させ及び/又は少なくとも1つの薄膜内の微結晶サイズを増大させるのに適している方法であって、最大の一時的な曲げ「b」が150mm未満でかつ以下の条件、すなわち、b≦0.9×dを満たし、式中、曲げ「b」が、加熱されない基材の平面(P1)と、バーナー(2)の先端(6)を通りかつ加熱されない基材の平面(P1)に平行な平面(P2)に最も近い基材の点との間のmm単位で表される距離に対応し、「d」が、加熱されない基材の平面(P1)とバーナー(2)の先端(6)との間のmm単位で表される距離に対応し、移動方向(5)に垂直な方向での基材の幅「L」が1.1m以上であることを特徴とする方法に関する。 (もっと読む)

表面全体が均一に着色/脱色する電気制御可能なデバイス

本発明は、以下の層の積重体、すなわち、グレージング機能を有する第1の基材(V1)と、付属の電流源を有する第1の電子伝導性層(TCC1)と、電気活性層(EA)と、付属の電流源を有する第2の電子伝導性層(TCC2)と、グレージング機能を有する第2の基材(V2)の積重体を含むデバイスに関する。本発明によれば、層TCC1及びTCC2の各々は、着色及び脱色に関して等電位面を有することを可能にする単位面積当たりの抵抗R□を有するように選択され、層の各々は、電子的に制御可能なデバイスの周縁部から中心へと漸減する可変抵抗R□を有し、R□は、電流源から最も離れたゾーンのグレージングの中央部において、電流源から最も離れたゾーンにおいてグレージングの基材の中央表面を横切る抵抗降下がデバイスの端子に印加される電圧の値の5%以下となるように、選択される。 (もっと読む)

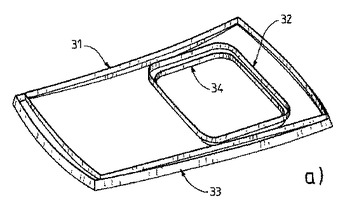

自動車用の全ガラスルーフ

本発明は、フロント車両ルーフクロスメンバとリヤ車両ルーフクロスメンバとの間のルーフ領域全体を実質的に形成し、本体に堅く接続されることができ、通気開口として使用されかつガラス板によって全周的に取り囲まれるカットアウト(2)を備え、カットアウトをしっかりと密封しかつ開放され得る第2のガラス板(3)がカットアウトの中で支持される第1のガラス板(1)を備える自動車用のガラスルーフであって、第1のガラス板は、それらの縁領域において少なくとも8MPaの圧縮応力をそれぞれが有する2枚の個々のガラス板(4、5)から成る合わせガラス板から成り、通気開口(2)の隅(8)は、少なくとも15mmであるが好ましくは少なくとも60mmの半径(R)を用いて丸められ、ガラス板(1)は、3次元的な湾曲を有することを特徴とするガラスルーフに関する。  (もっと読む)

(もっと読む)

開口部を有するグレージングの成形

本発明は、曲げ加工後に冷却を伴う開口部を含む曲面ガラス板の製造方法に関し、ガラス板の周囲および開口部の周囲は、少なくとも冷却の開始時に枠体で担持される。  (もっと読む)

(もっと読む)

91 - 100 / 388

[ Back to top ]