エレクトロ サイエンティフィック インダストリーズ インコーポレーテッドにより出願された特許

21 - 30 / 161

レーザビームと対象機能部とのレンズを通した位置合わせを用いるレーザ加工システム

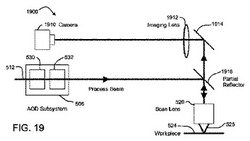

被加工物をマイクロマシニングするためのレーザ加工システムは、被加工物における機能部を加工するためのレーザパルスを生成するレーザ光源と、被加工物の表面に関して加工軌道に沿ってレーザビーム・スポット位置の第1の相対運動を付与する検流計により駆動される(galvo)サブシステムと、音響光学偏向器(AOD)サブシステムとを含む。AODサブシステムは、AODと電気光学偏向器との組合せを含んでもよい。AODサブシステムは、ディザ方向に沿った偏向位置の関数としてのレーザパルスの強度プロファイルを変化させてもよい。AODサブシステムは、加工レーザビームを被加工物機能部と位置合わせするために用いられてもよい。 (もっと読む)

移動ステージの混成解像度フィードバックのための方法および装置

低解像度/低コストのフィードバックデバイス72を高解像度/高コストのフィードバックデバイス74、76、78、80、82、84、86、88と組み合わせることによって、移動の範囲全体から高解像度の位置フィードバックを提供することに関連するコストを発生することなく、割出しシステム10において移動ステージ52から高解像度の位置フィードバックを取得するための、方法および装置が提示される。 (もっと読む)

透明な物品を非接触検知する装置及び方法

レーザベースの変位検出器(26)を使用して、透明な物品(20)の一つの面に塗布された化粧コーティング(22)を検出し、それによって、レーザ加工システムの中に装填されているときにどの面が最も上になっているかを判定する。具体的には、可視光に対して透明で、レーザ加工システムの中で適切な向きにすることが特に困難である物品(20)が、レーザベースの変位検出器(26)を物品(20)上の部分コーティング(22)と共に使用することによって、向きを定められる。 (もっと読む)

レーザ加工のための改善された方法および装置

プログラム可能レーザ焦点104形状101を用いて、被加工物100内に複雑な形状107をレーザ加工する方法および装置を提供する。変形ミラー92が、レーザ加工システムのレーザビーム経路74内に挿入され、被加工物100がレーザ加工されるのにともなってレーザビーム焦点104の形状をリアルタイムで変更するようにプログラムされている。これにより、レーザ加工された形状107の形状およびサイズについて改善された制御を実現する。 (もっと読む)

レーザー使用による材料除去中の熱効果の最小化方法

レーザーを使用するシート材料を切断する方法であって、レーザーの第1の工具経路を用いる第1の複数のルーティングを実行し、第1の工具経路を用いる第1の複数のルーティングが実行された後に、レーザーの第2の工具経路を用いる少なくとも1つの第2のルーティングを実行する。ここで、第2の工具経路は、第1の複数のルーティングを実行した結果としてレーザーにより形成された切り溝から横切る。z軸高さシフトは、横シフトと同時に組み込める。工具経路をシフトすることで、レーザー処理中に発生するプラズマの影響は、レーザーと材料の結合を最適化することにより最小化され、結果は、材料のより少ない変色および/又は燃焼となる。 (もっと読む)

ガラス基板上のチップスケールパッケージのレーザ個別化のための方法

複合電子デバイスの個別化のための改善された方法を提供する。複合電子デバイスは、2つ以上の基板84、90を複数のデバイス12を含む組立体10に結合することによって製造される。レーザ加工80を用いて、複合電子デバイス12を個別化する方法を提供する。提供する方法は、カーフ142の幅を最小化し、及びシステムスループットを維持しながら、欠陥、例えば、基板36、50の亀裂58又は欠け39をより少なくする。 (もっと読む)

短レーザパルスのテイラードバーストによるレーザマイクロマシニング

ターゲット構造のマイクロマシニングのために、一連のレーザパルスバンドル又はバーストを使用する。各バーストは、時間的パルス幅が約1ナノ秒未満である短レーザパルスを含む。レーザマイクロマシニング方法は、レーザパルスのバーストを生成するステップと、ターゲット箇所を加工するためにレーザパルスのバーストのエンベロープを調整するステップとを有する。この方法は、ターゲット箇所における第1の特徴形状の加工特性に基づいて、バースト内の1つ以上の第1のレーザパルスを第1の振幅に選択的に調整すること、及びターゲット箇所における第2の特徴形状の加工特性に基づいて、バースト内の1つ以上の第2のレーザパルスを第2の振幅に選択的に調整することによって、バーストのエンベロープを調整するステップを含む。この方法は、更に、レーザパルスの振幅が調整されたバーストをターゲット箇所に方向付けるステップを有する。 (もっと読む)

電子デバイスの検査のための改善されたシステム及び方法

電気的特性及び光学的特性の両方によって、電気光学デバイス52を高速で検査及び選別するための改善された方法及び装置を開示する。電気光学デバイス52、特に発光ダイオードは、ダイシングデバイス14によってダイシングされ、線形トラック12に移送され、ここで、電気的特性及び光学的特性が検査(20)される。そして、デバイスは、検査された特性に応じて、多数の異なるビン24に選別(26)される。 (もっと読む)

脆性材料の加工のための改善された方法

ガラス8等の脆性材料内の特徴形状をレーザマシニングするための改善された方法を提供し、ここでは、特徴形状に関連するツール経路10を分析し、隣接しないレーザパルス12を用いて、特徴形状をレーザマシニングするために、何回の通過が必要であるかを判定する。後続する通過の間に適用されるレーザパルス12は、所定の重複量だけ前のレーザスポット箇所に重複するように位置決めされる。これによって、どの単一のスポットも、前のパルス箇所に隣接して適用される直後のレーザパルス12が引き起こす過度なレーザ放射を受けることがない。 (もっと読む)

プリント回路板ビア穴あけステージアセンブリ

ビア穴あけシステム(5, 700, 800, 900)は、好ましくは、一度に1つのターゲット(25, 720, 820, 910)を加工するように構成されている。ビア穴あけシステム(5, 700, 800, 900)は、好ましくは、ビア穴あけシステム(5, 700, 800, 900)のフットプリントを比較的小さくし、ビア穴あけシステムの部品間のモーメントアームを比較的短くし、剛性ループを比較的短くし、ターゲット(25, 720, 820, 910)の加工時間を比較的速くする。好ましくは、ターゲット(25, 720, 820, 910)に対して実質的に同時に複数の加工を実行する複数のツール(736, 836, 926)を設ける。 (もっと読む)

21 - 30 / 161

[ Back to top ]