Fターム[2B200DA05]の内容

単板の加工・合板製造 (2,826) | 素材の種類 (345) | 木質単板(薄板等) (282) | 未成形単板(小幅単板等) (37)

Fターム[2B200DA05]に分類される特許

21 - 37 / 37

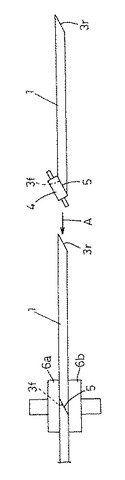

合板のスカーフ接合方法

【課題】湿気硬化型ウレタン樹脂系ホットメルト接着剤を採用することにより、合板のスカーフ接合に要するサイクルタイムを大幅に短縮し、生産性の向上を図る。

【解決手段】合板(1)をその厚み(T)が7.5〜35mm、幅(W)が900〜1250mm並びに長さ(L)が1600〜5000mmの合板(1)とし、そのスカーフ比が1:5〜1:10にシェービング加工されたスカーフ斜面(3f)(3r)へ、湿気硬化型ウレタン樹脂系ホットメルト接着剤(5)を100〜170g/m2 だけ塗布して、油圧コールドプレス(6a)(6b)により圧締圧力が0.8〜1.0MPaのもとで10〜20秒間冷圧硬化させる。

(もっと読む)

軽量棚板及びこの棚板に用いられる木質芯材

【課題】十分な強度を確保しつつ、軽量であり、しかも製造コストや加工の容易性、材料効率の面で優れた軽量棚板及び該軽量棚板に用いられる芯材を提供する。

【解決手段】芯材20は1枚の木質平板を木質平板とそれぞれ同じ厚さを有する第1材22と第2材24に分割切断してなり、第1材22と第2材24は、第1材22の分割切断面及び第2材24の分割切断面がそれぞれ櫛歯状にかつ互いに噛合するように切断され、積層状態で芯材20は、第1材22の分割切断面及び第2材24の分割切断面を互いに離間させかつ分離しないように引き離すことによりそれぞれの櫛歯先端23a、26aとそれぞれの櫛歯基端23b、26bとの間に空隙27が形成されたことを特徴とする。

(もっと読む)

木材の木殺の装置と応用

【課題】 機能性木材加工の課題は、木材に如何に透過性を付与するかである。これまでの技術では減圧加圧又木材加熱又プレスによる細胞破壊が主であった。減圧加圧法は加圧容器が必要であり薬剤の注入時間も長い。またプレスによる加工方法は木材にひび割れが入る欠点があり実用化されていない。そしてすべて流れ作業が不可能であった。

【解決手段】 木材を瞬間的に殴打すると、細胞破壊は無数に起きるが、ひび割れは発生しない。

送り装置での送材行程で、先端の丸い突起で高速連打することにより、あらゆる諸条件下でも細胞破壊が可能になる。又細胞破壊後の薬液剤注入においても加熱振動高水圧噴射を組み合わせることで、不燃木材、通電木材、防腐木材等各種多方面の機能性木材の量産が流れ作業で可能になる。

(もっと読む)

薄い木材の水分の絞り出し及び細胞破壊の装置と応用

【課題】 厚さ薄い3mm〜5mmの合板の素材は輸入材のラワン材が主に使用されている。

ラワンを約1mm位にロータリー剥きし3層に積層している。ラワンのロータリー剥きは水分を通し難く塗布するだけで薬液剤を注入することは不可能である。

12mm以上の合板では実用化されているが、その製造工程は、厚い合板を製造後、加圧容器にいれ減圧、加圧注入し乾燥する方法である。厚さの薄い合板は乾燥の工程で狂いが生じ実用化が難しく商品化されていない。

【解決手段】)

厚い木材をローラーでプレスする技術はあるがプレス工程でひび割れが発生し商品化には問題が多くある。

ローラーを通した1mm〜1.5mmの薄い木材はひび割れが出にくい。又ひずみが出ず満遍なくプレス出来るため、細胞破壊が均一に出来る。上下のローラーの速度を少し変える事でより細胞破壊は向上した。

特に国産材の杉の芯材の部分は水分や空気を通しにくいが、水分絞り出し工程の細胞破壊により乾燥も容易に出来、又加熱による減圧も出来るため、薬液剤注入が出来る。また木材の張力も無くなるため、狂いやゆがみも出にくくなって、合板にした際の剥離防止となる。前記を鑑みローラーを通した薄い板は不燃合板、又機能性合板の素材として適している。

(もっと読む)

シミュレーション方法、シミュレーション装置およびシミュレーションプログラム

【課題】節を有する木材であっても適切な圧縮成形を行うことを可能にし、歩留まりの向上を実現することができるシミュレーション方法、シミュレーション装置およびシミュレーションプログラムを提供する。

【解決手段】記憶手段が記憶する画像データを読み出し、この読み出した画像データを用いた画像認識を行うことによってブランク材の表面に表出している節を検出し、節が検出された場合、記憶手段が記憶するブランク材の形状情報を参照することによって該節の形状を推定し、この推定結果に基づいて、該節の一部を含み、かつ該節の部分の厚さがブランク材を圧縮した後の厚さと略等しくなるようにブランク材の切削箇所および切削形状を決定する。

(もっと読む)

横型ホットプレス

【課題】横型ホットプレス装置に於ける油圧シリンダの所要行程を短縮して、平面的な占有スペースの狭小化と、装置の廉価化を図る。

【解決手段】固定フレーム1Aの反対側へ、間に多数の熱盤4A、4Bを介在させて、可動フレーム1Bを対設し、各熱盤4A、4Bの間に単板11を挿入して熱圧処理する際に、フレーム移動機構8を介して、予め可動フレーム1Bを、固定フレーム1Aに向けて適宜位置まで前進させると共に、固定フレーム1Aに付設した鉤付アーム9を、揺動機構10を介して、図5に於て点線で示す待機位置から実線で示す係合位置へ揺動させて、鉤付アーム9の鉤部位9aと可動フレーム1Bに付設した鉤掛け部位(1a)とを係合させ、然る後に、油圧シリンダ3aを作動させ、加圧盤3を介して、熱盤4A、4Bを可動フレーム1Bに向けて押圧し、単板11を熱圧処理する構成を採る。

(もっと読む)

順に重ねて配置された二以上の木材層を含む複合材料

【課題】木材のような材料を基礎とし、実質的に1kg/l未満の小さい密度との組み合わせで優れた機械的及び動的特性、特に、高い静的及び動的負荷能力と高い復元力を有し、且つその高い性能水準を高温下でさえも維持する複合材料を提供すること

【解決手段】上記課題は、順に重ねて配置された二以上の木材層を含む複合材料であって、前記二以上の木材層は遊離のNCO基を有するプレポリマーを含む一液型ポリウレタン接着剤で相互に結合されており、使用される木材が、50〜70%の範囲の容量割合の真正木繊維を有することを特徴とする複合材料によって達成される。

(もっと読む)

構造用合板の製造方法

【課題】低比重材の座屈や材料破壊等による厚みムラや強度低下を防止でき、軽量で高耐力な構造用合板を効率よく製造することのできる構造用合板の製造方法を提供する。

【解決手段】複数枚の単板31〜33,41〜43を圧締して得られる第1表面部、第2表面部間に、該第1表面部、第2表面部の単板に用いた木材より低比重の木材からなる単板21〜23を介在させ、それらの全体を一体的に圧締して構造用面材を得る構造用合板の製造方法。

(もっと読む)

木質複合板の製造方法

【課題】耐傷性、耐クラック性に優れた木質床材の基材として合板と木質繊維板とを接着一体化した木質複合板を製造する際に、反りを防止して生産性を向上させる製造方法を提供することを目的とする。

【解決手段】合板と木質繊維板(MDF)とをその間に水性接着剤を介して冷圧接着した木質複合板の木質繊維板側に熱盤を接するようにして圧締圧力3kg/cm2以下で熱圧し、表面側に凸反り状態の木質複合板を表面側に凹反り状態に強制する。

(もっと読む)

生単板の脱水装置及び脱水方法

【課題】短時間でより多くの水分を生単板から除去可能な脱水装置を提供することである。

【解決手段】脱水装置が、互いに対向するよう配置されている一対の定盤と、一対の定盤を近接させて一対の定盤間に挟持された単板積層体に圧力を加え、各生単板から水分が絞り出されるように、該一対の定盤の少なくとも一方を駆動する駆動手段と、単板積層体に加わる圧力を検出する圧力検出手段と、圧力検出手段が検出する圧力の大きさをモニタし、単板積層体を構成する生単板の厚さによって定まる所定圧力に定盤間の圧力が達したとき、第1の時間だけ所定圧力を維持した後に少なくとも一方の定盤を駆動してかかる圧力を除荷するように駆動手段を制御する制御手段とを有する。

(もっと読む)

誘導木材板及び誘導木材板の製造方法

誘導木材から製造された少なくとも3層を有し、その少なくとも中心層は誘導木材と発泡プラスチック(3)の混合物から製造されている誘導木材板であって、前記中心層が少なくとも1つの発泡性天然産物(4)を更に含むことを特徴とする誘導木材板。 (もっと読む)

横はぎ生単板及びその製造方法と装置

【課題】小巾生単板を確実、且つ強固に結合できる横はぎ生単板を提供する。

【解決手段】多数の小巾生単板11が繊維方向に対して直交方向に連続状に密に配列された横はぎ生単板において、ステープル接合箇所に相当する部分のみを当接できるように検知器を配置し、検出データに基づいて小巾生単板の前縁、後縁を切断成形する方法。

(もっと読む)

防水可能な木板材

【課題】本発明は、防水可能な木板材を提供する。

【解決手段】その木板材は、ベース板と表面板との間に、ベース板と表面板とを粘着固定するためのプラスチック材が挟まれ、プラスチック材が、ポリ塩化ビニル樹脂とも称されるPVCプラスチックであり、前記プラスチック材が、ベース板の上下表面に粘着されて、ベース板と表面板の木目の隙間に侵入し、表面板が、ベース板の両側に配置された薄い板であり、プラスチック材によって、ベース板を覆うように粘着されたものである。前記の構造により、前記プラスチック材が、優れた防水性を有するため、木板材の防水や虫害防止の効果が得られて、耐用性や実用性が向上する。また、前記木板材を構成するプラスチック材は、ホルムアルデヒド成分を含有しないので、木板材から空気中へ発散することがなく、使用上の安全性も向上する。

(もっと読む)

ベニヤ単板の接合装置

【課題】単板の搬送方向と直交方向の全幅に亘って、各単板の接合部分に接合促進作用を付与し、且つ、能率的に単板が接合できる接合装置を提供する。

【解決手段】各々が、支持部材7、7aを介して、単板の搬送方向の右側と左側とから、各別に広幅状の接合促進部材8、8aを片持ち状に支持する接合促進機構D、D1を備え、いずれか一方の接合促進機構D又はD1の接合促進部材8、8aを相互に隔離させ、往復移動機構E、E1を介して、単板の搬送方向と逆方向へ復動させる際には、接合促進部材8、8aを相互に接近させ、案内軌道13に倣って単板の搬送方向へ往動している、他方の接合促進機構D又はD1を乗越えて前後に入替わるに足る間隔まで隔離させ、前記各接合促進機構D又はD1を、単板の搬送方向に対して前後に代わる代わる入替えながら、単板の接合部分の全幅に亘って接合促進作用を付与して接合する接合装置である。

(もっと読む)

接着剤系及び木をベースとする製品を製造する方法

本発明は、木をベースとする製品を製造するための方法において、該方法は木をベースとする材料の1以上の片に接着剤系を施与すること及び該1以上の片を、或る材料の1以上のさらなる片と接合させることを含み、該接着剤系は澱粉を含む一の成分及び、アミン基又はアミド基を含む1以上のポリマー(P)を含む別の成分を含み、該2つの成分は別々の成分として木をベースとする材料に施与される方法に関する。本発明は、澱粉を含む成分及び、アミン基又はアミド基を含む1以上のポリマー(P)を含む別の成分を含み、該2つの成分が混合されていない別々の成分として存在する接着剤系にもまた関する。本発明は、木をベースとする製品にもまた関する。 (もっと読む)

自動切り取りライン

シートの端部を切り整えるための方法及び装置であって、搬送手段と、第1鋸と、第2鋸とを用意することと、先ず、第1鋸を通り過ぎるようにシートを搬送手段にて搬送して、シートの第1側端部を切り整えることと、次いで、第2鋸を通り過ぎるようにシートを搬送手段にて搬送して、シートの第2側端部を切り整えることとを含む。 (もっと読む)

単板の製造プロセス

単板の製造プロセスは、(i)平らなボード状木材片(10)を接着剤で接着し、梁状木材ブロック(12)にする工程と、(ii)梁状木材ブロック(12)を加水および/または調節する工程と、(iii)梁状木材ブロック(12)を切断し、単板(14)にする工程と、(iv)工程(iii)で得られた単板を、湿度含有量が繊維飽和点よりも低くなるまで乾燥する工程とを含む。 (もっと読む)

21 - 37 / 37

[ Back to top ]