Fターム[2B396KE04]の内容

脱穀機要素−籾処理 (10,947) | 穀粒タンク又は袋詰関連図 (777) | 穀粒タンクの図示 (689) | 平面図 (234)

Fターム[2B396KE04]に分類される特許

221 - 234 / 234

コンバイン

【課題】排出オーガの位置の影響を受けることなく精度良く排出重量を算出するコンバインを提供する。

【解決手段】穀物タンク7の重量を一定間隔t1で計測する重量センサ(計測手段)73と、排出オーガ8を操作するオーガコントローラ(操作部)と、排出オーガ8が一定量(360度)旋回したこと検出するオーガ旋回角センサ(検出手段)93とを備え、排出作業前の穀物タンク7の重量は、オーガコントローラ(操作部)が操作される一定時間t2前に重量センサ73にて計測した第1計測値であり、排出作業後の穀物タンク7の重量は、オーガコントローラ(操作部)が操作された後、オーガ旋回角センサ93によって排出オーガ8が一定量(360度)旋回したことを検出した一定時間t3後に重量センサ73にて計測した第2計測値であり、第1計測値及び第2計測値を用いて穀物の排出重量を算出する。

(もっと読む)

コンバイン

【課題】 グレンタンク内の穀物の重量を測定する際に機体フレームが傾き過ぎているか否かを操作者に対して知らせることができるコンバインを提供する。

【解決手段】 機体フレーム2と、グレンタンク13と、重量センサ32及び傾斜センサ135を含むセンサ装置50と、制御装置100とを備えたコンバイン201において、制御装置100が、人為操作に応じて重量センサ32を作動させる際に、傾斜センサ135からの測定値に基づき機体フレーム2が所定以上傾斜していると判断した場合には、操作者に対して警報を発するように構成されている。

(もっと読む)

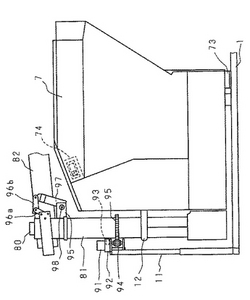

コンバインの昇降機収納装置

【課題】 豆類の収穫では、搬送するコンベヤに噛込みを生じたり、グレンタンクの穀圧で搬送抵抗が増大して損傷粒になるために昇降機を装備するが、稲麦を収穫する場合の排出距離が該昇降機では短くなり、排出する方向も制約される課題がある。

【解決手段】 脱穀部に並設したグレンタンクの後方を中心に排出オーガが旋回するコンバインにおいて、グレンタンク1の外側面2に昇降機5を併設し、駆動軸6を回動支点Pにして該グレンタンク1の前方側から後方へ該昇降機5を傾倒させ、排出オーガ10の収納下面11よりも下方に収納するとともに供給口7と穀粒取出し口3を連結する流下樋8が前記穀粒取出し口3から分離するように移動でき、しかも、供給口7からも脱着ができる昇降機の収納装置にしたものである。

(もっと読む)

コンバインの穀粒排出装置

【課題】穀粒貯留タンク内の穀粒を、簡単な構成の穀粒移送排出筒装置で機外へ移送排出させると共に、簡単でコンパクトに収納させようとするものである。

【解決手段】走行車台2の上側へ載置して穀稈を脱穀する脱穀機5と、脱穀済み穀粒を受けて貯留する穀粒貯留タンク6と、該穀粒貯留タンク6の後側には、貯留穀粒を機外へ排出する上下方向所定位置で折り畳み自在で、一方側の側方外側へ回動自在な上部移送筒10を有する穀粒移送排出筒装置8等を設けたコンバインにおいて、前記穀粒移送排出筒装置8の上部移送筒10を収納時には、機体1aの左斜め前方へ折り畳み状態で、穀粒移送終端部を水平より下方へ位置させると共に、平面視脱穀機5の左側部から突出しない状態に設けたことを特徴とするコンバインの穀粒排出装置である。

(もっと読む)

コンバインの穀粒排出装置

【課題】穀粒貯留タンク内の穀粒を、簡単な構成の穀粒移送排出筒装置で機外へ移送排出させると共に、簡単でコンパクトに収納させようとするものである。

【解決手段】脱穀済みで穀粒貯留タンク6内へ貯留した穀粒を、機外へ移送排出する上下方向所定位置で、折り畳み自在な上部移送筒10を有する穀粒移送排出筒装置8の該上部移送筒10を収納時には、この上部移送筒10が機体1aの左斜め前方へ折り畳み状態で収納される構成である。又、折り畳み収納時には、上部移送筒10の移送終端部側は、水平より下方へ傾斜した構成である。更に、脱穀機5の扱胴カバー5bを開操作しても、収納状態の上部移送筒10へ当接しない構成である。

(もっと読む)

穀粒排出装置

【課題】 穀粒排出装置において枝梗付き穀粒の枝梗を除去できるようにする。

【解決手段】

穀粒の搬送通路を構成する搬送筒9Bと、その搬送筒9B内での回転駆動により穀粒に筒軸線方向への移動成分を有した搬送力を与える駆動回転体9Aとを備え、搬送筒9Bの一部に、駆動回転体9Aの回転に伴う穀粒の連れ周り方向への移動に抵抗を与える抵抗部41を形成し、駆動回転体9Aの一部に、抵抗部41が設けられている位置と同一の搬送方向位置で、穀粒に対して筒軸線方向への移動成分よりも回転方向への移動成分が大きい回転方向作用力を付与する回転操作体42を設け、回転操作体42と抵抗部41とにより枝梗付き穀粒の枝梗を除去するための枝梗除去手段40を構成してある。

(もっと読む)

コンバイン

【課題】 充填率の低下、穀粒の損傷。

【構成】 コンバインの走行装置2の一側上方に脱穀装置3を、他側上方にグレンタンク5を夫々設け、該グレンタンク5は平面視前後方向に長い長四角形状に形成し、グレンタンク5の前側部分はエンジン10の上方に位置させた前側突出部17に形成し、該前側突出部17の前記脱穀装置3側に脱穀装置3により脱穀した穀粒を揚穀する昇降機12の排出口14を設ける。グレンタンク5の後側上方に、グレンタンク5内の穀粒を排出させる穀粒排出オーガ6が旋回させたとき位置しうる逃げの空間Kを形成する。

(もっと読む)

穀粒排出オーガ装置

【課題】穀粒排出オーガ装置9の穀粒排出能力を低下させることなく、横オーガ13についてこれの操作性や機体の安定性を向上させたり或いは穀粒受け渡しの至便性を向上させる。

【解決手段】螺旋縦送り部材b2の回転により穀粒タンク7内の穀粒を上方へ搬送する縦オーガ11と、該縦オーガ11の上部から延出され螺旋横送り部材b4、b5の回転により該縦オーガ11から供給された穀粒を横方向へ搬送し機外へ放出する横オーガ13とを備えた穀粒排出オーガ装置9において、前記横オーガ13の螺旋横送り部材b4、b5の直径が前記縦オーガ11の螺旋縦送り部材b2の直径よりも小さくなされている。

(もっと読む)

コンバイン

【課題】 穀物タンク内に貯留された穀物を外部へ排出した場合にその排出重量を計測するコンバインの提供。

【解決手段】 自動旋回スイッチがオンになった後(S11:YES)、オーガレストスイッチがオフになったか否かを判断し(S12)、オーガレストスイッチがオフになったと判断した場合(S12:YES)Δt秒前の計測値である穀物タンクの重量を作業前重量として保持する(S13)。次いで、排出作業が終了した後、排出オーガを収納位置へ旋回移動させ、オーガレストスイッチがオンになったか否かを判断する。オーガレストスイッチがオンになったと判断した場合、所定時間Δt経過後の穀物タンクの重量を作業後重量として保持する。そして、作業前重量と作業後重量との差分を求めて排出重量を算出する。

(もっと読む)

穀粒タンク

【課題】従来、穀粒の排出作業時に穀粒タンクを機体フレームから上方に持ち上げて、側板に設けた排出口から穀粒を自然流下させて外部に排出する技術が公知となっているが、穀粒で満杯になった穀粒タンクを機体フレーム上方へ高く上昇させると、機体の重心が上方へ移動して左右一側へ偏るため、傾斜地での排出作業や排出時に側方へ力を加えるだけで機体が転倒する恐れがあった。

【解決手段】穀粒を貯溜する穀粒タンク4において、該穀粒タンク4内に底板40を上下昇降可能に備え、該底板40の最上昇位置よりも上方に穀粒の投入口33a及び排出口34aを設けた。

(もっと読む)

コンバイン

【課題】簡単な構成で穀粒タンク自体を上昇させて、穀粒タンクに貯溜された穀粒を傷つけることなく外部に排出できるようにする。

【解決手段】機体フレーム2上に穀粒を貯溜する穀粒タンク4を備えたコンバインにおいて、前記穀粒タンク4の底部に開閉式の排出口4bを設けるとともに、該穀粒タンク4の前後両側にガイドフレーム26・26を配設し、該ガイドフレーム26・26に沿って穀粒タンク4をアクチュエータ29により上下昇降可能に構成した。

(もっと読む)

コンバインの穀粒排出装置

【課題】穀粒を機外へ移送排出する穀粒移送排出筒装置の基部を回動中心として、機体の側方外側へ回動自在で略垂直に設けると共に、移送筒の外周部へ伸張、及び短縮自在に移動用移送筒を挿入して設け、穀粒を任意位置へ排出できるようする。

【解決手段】穀粒貯留タンク6内の貯留穀粒を受けて、機外へ移送排出する穀粒移送排出筒装置8の基部を回動中心として、機体の側方外側へ回動自在で略垂直状態に設けると共に、穀粒移送排出筒装置8の移送始端部側の固定用移送筒20の外周部へ伸張、及び短縮自在な移動用移送筒21を挿入して設け、この移動用移送筒21内には、上・下移動移送螺旋22a、22b間に伸縮自在に複数の中移動移送螺旋22cを軸支して設け、又、移動用移送筒21は杷持ハンドル21cを杷持して、手動操作で伸縮操作する。穀粒を機外へ排出する排穀口11aを有する排出筒11は、左右へ位置変更可能に設けた。

(もっと読む)

コンバインの穀粒排出装置

【課題】

穀粒を機外へ移送排出する穀粒移送排出筒装置の回動移動と、所定の回動位置での支持とを確実に行うようにしようとするものである。

【解決手段】

穀粒貯留タンク6内の貯留穀粒を受けて、機外へ移送排出する排穀口11aを有する排出筒11を設けた、穀粒移送排出筒装置8を機体1aの側方外側へ回動自在、及び所定の回動位置で支持する回動装置8aと、ブレーキ装置28とを設けた構成である。回動装置8aの回動支点(A)部を走行フレーム2aへ装着すると共に、回動装置8aで穀粒移送排出筒装置8を収納装置、又は穀粒排出位置へ操作しても、回動装置8aは機体1aの全巾(L)から突出しないように設けた構成である。

(もっと読む)

コンバインにおける穀粒排出用オーガの操作装置

【課題】 オーガを格納位置に格納させた状態においても、エンジンの動力をオーガに伝達する動力伝達装置を動力伝達状態と動力遮断状態とに切換操作することが可能であるようにする。

【解決手段】 オーガが格納位置に格納された格納状態が検出されている場合において、エンジンが作動停止状態であるときは、手動操作式の指令手段にて排出作動指令が指令されると、電動用アクチュエータが作動して動力伝達装置が動力伝達状態に切換操作され、排出停止指令が指令されると、電動用アクチュエータが作動して動力伝達装置が動力遮断状態に切換操作される一方、エンジンが作動状態であるときは、手動操作式の指令手段にて排出作動指令が指令されても、電動用アクチュエータが作動せず、動力伝達装置が動力伝達状態に切換操作されない。

(もっと読む)

221 - 234 / 234

[ Back to top ]