Fターム[2C065DA11]の内容

サーマルプリンタ(構造) (12,698) | 感熱転写型 (1,224) | リボン関係 (307) | 検出器 (47)

Fターム[2C065DA11]に分類される特許

1 - 20 / 47

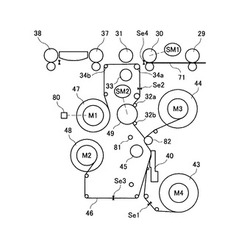

印刷装置及び印刷方法

【課題】搬送装置による搬送停止位置が変動しても転写ずれを引き起こすことなく精度良く転写できる印刷装置を提供する。

【解決手段】転写の際に、まず転写フィルムの供給スプール47の駆動モータM1を駆動して画像情報記録部dを転写開始位置Nにまで搬送して停止させる。このとき駆動モータM1のオーバーランによる停止位置のずれの量を駆動モータの回転に同期してエンコーダ80が発生するクロックパルスをカウントすることで検出し、続いてこのカウント値に基づきカードの先端が画像情報記録部dと頭合わせする位置まで搬送ローラ30により搬送して停止させる。そして、カードと転写フィルムとを同時に搬送するとともに、転写プラテン31とヒートローラ33にてカードと転写フィルム46をニップしてカードに画像を転写する。

(もっと読む)

サーマルプリンタ

【課題】リボンの巻き取り又は巻き戻しといったリボンの搬送を伴う準備動作を行うにあたり、複雑な制御を要することなく、リボンの搬送時にリボンにシワが発生することを防止して印刷品質を向上させたサーマルプリンタを提供する。

【解決手段】サーマルプリンタは、供給側リボンローラ20からサーマルヘッド10へのリボンRbを繰り出しつつ、サーマルヘッド10により加熱されたリボンRbの巻取側リボンローラ21への巻き取る印刷動作を行うとともに、リボン搬送方向の進み側にあるリボンローラ21を停止した状態でリボン搬送方向の遅れ側にあるリボンローラ20からリボンRbを繰り出してリボンRbを弛ませる弛緩動作と、リボン搬送方向の遅れ側にあるリボンローラ20を停止した状態でリボン搬送方向の進み側にあるリボンローラ21に弛ませたリボンRbを巻き取る弛み巻取動作とを実行することにより、準備動作におけるリボンRbの搬送を行う。

(もっと読む)

印字リボン巻取り機構および自動取引装置

【課題】印字リボンの無駄な巻き取りを最小限にして、振込券に印字できる枚数を増やすことが可能な印字リボン巻取り機構および自動取引装置を提供する。

【解決手段】巻き取りながら印字リボンに所定の情報を印字する印字ヘッドと、印字ヘッドを開閉させる開閉機構と、開閉機構の押し上げ力によって回転するレバー部を有し、レバー部が押し上げられた状態を保持させるラッチ機構と、前記レバー部の状態によって印字ヘッドの開閉状態を検知するヘッド検知部と、外部から電力の供給を受けているか否かを検知し、電力が供給されていない場合において、印字ヘッドが閉状態であって、押し上げられたレバー部をラッチ機構が保持した状態にあった場合にのみ印字ヘッドに印字リボンを巻き取らせる制御部と、を備える。

(もっと読む)

印刷装置および印刷装置の通知方法

【課題】インクリボンと用紙の不足を直感的に知らせる印刷装置と通知方法を提供する。

【解決手段】記録媒体である用紙の用紙ロールAを回転可能に保持する第1回転軸57と、印刷のためのインクリボンロールBを回転可能に保持する第2回転軸55と、用紙ロールの残量の有無を検出する第1センサ61,62と、インクリボンロールの残量の有無を検出する第2センサ63,64と、用紙ロールおよびインクリボンロールを外部から視認可能に当該印刷装置の筐体に設けられた窓部Wと、窓部を介して外部から視認可能に発光する発光素子L1,L2と、第1センサからの検出信号に基づく用紙ロールの不足または第2センサからの検出信号に基づくインクリボンロールの不足に応じて発光素子を点滅させる制御部31をもつ印刷装置。

(もっと読む)

印字装置

【課題】印字装置の設計自由度を確保しつつ、カセット装着部に装着されたテープカセットのテープ種類を適切に検出することが可能な印字装置を提供する。

【解決手段】印字装置のカバーが閉じられるのに伴って、リリースロッド17が左方向に移動する。リリースロッド17が左方向に移動するのに伴って、ローラホルダ18が後方向に回動して、プラテンローラ15がサーマルヘッドに圧接される。リリースロッド17が左方向に移動するのに伴って、センサホルダ19が後方に移動して、スイッチ端子231がテープカセットの指標部に圧接される。ローラホルダ18がプラテンローラ15をサーマルヘッドに圧接させる位置まで回動している場合に、プラテンローラ15をサーマルヘッドに対して所定の圧力で押圧するローラ用バネ186、187が設けられている。

(もっと読む)

印字装置

【課題】印字装置の設計自由度を確保しつつ、カセット装着部に装着されたテープカセットのテープ種類を適切に検出することが可能な印字装置を提供する。

【解決手段】印字装置のカバーが閉じられるのに伴って、リリースロッド17が左方向に移動する。リリースロッド17が左方向に移動するのに伴って、ローラホルダ18が後方向に回動して、プラテンローラ15がサーマルヘッド10に圧接される。リリースロッド17が左方向に移動するのに伴って、センサホルダ19が後方に移動して、スイッチ端子231がテープカセット30の指標部に圧接される。ローラホルダ18が後方向に回動した場合に、カセット装着部に装着されるテープカセット30に下方から当接する位置に移動するセンサ保護板90が設けられている。

(もっと読む)

プリンタ装置、プリンタ装置の制御方法

【課題】本来の印刷機能に影響を与えることなく、かつ、装置を複雑化することなく、印刷情報の漏洩を防ぐことができるプリンタ装置、プリンタ装置の制御方法を提供する。

【解決手段】プリンタ装置100は、装着部150に装着されたインクリボンカートリッジ200内のインクリボン300の残量、及び、インクリボン300をその終端近傍まで使用したか否かを監視するインクリボン監視部171と、インクリボン監視部171によりインクリボン300が終端近傍まで使用されたことを知得した後に、使用済みのインクリボン300を回収軸202へ巻き取る制御を行うインクリボンエンド巻き取り制御部173とを備える。

(もっと読む)

サーマルプリンタ

【課題】各種のインクリボンでインクリボンの状態を最適に制御することができる、サーマルプリンタを提供する。

【解決手段】供給側コア11はインクリボン91を巻きつけるためのものである。巻取側コア12は供給側コア11からインクリボン91を巻き取るものである。用紙駆動部43は、印刷する条件および印刷しない条件の各々の条件で、インクリボン91を印刷媒体81と共に搬送することができるものである。測定部MSは、搬送する工程での供給側コア11および巻取側コア12の少なくともいずれかの回転角度S1,S2を測定するものである。回転制御部RCは、印刷しない条件でインクリボンおよび印刷媒体を共に搬送することによって取得された、インクリボン91の搬送距離Lと、回転角度S1,S2とに基づいて、印刷時に供給側コア11または巻取側コア12の回転を制御するものである。

(もっと読む)

サーマルプリンタ

【課題】本発明は、安価な構成でインクシートの張力の制御を適切に行うことが可能なサーマルプリンタを提供することを目的とする。

【解決手段】本発明によるサーマルプリンタは、インクシート3に塗膜された複数の色層を被転写材に順次転写することによって印画を行い、インクシート3が供給側インクシート軸22に巻き回されて形成された供給側インクシートロール8の巻き径に基づいて、供給側インクシート軸22のトルク負荷を制御する制御信号を生成する制御回路15と、供給側インクシート軸22に機械的に直結され、制御信号に基づいて、供給側インクシート軸22に対して直接トルク負荷を付与する供給側トルク負荷調整DCモータ18とを備える。

(もっと読む)

印刷装置

【課題】 本発明では、簡単な構成で蓋の開閉を検出可能な印刷装置を提供することを目的とする。

【解決手段】 蓋の開閉に応じて移動するスライダに、インクリボン検出センサと保護シート検出センサの遮断部を設け、蓋が開いている場合には、スライダは、検出光リボン検出センサと保護シート検出センサによる検出を不可能とする位置に移動することにより、検出光リボン検出センサと保護シート検出センサとを用いて蓋の開閉を判定可能とした。

(もっと読む)

テープ印字装置

【課題】テープカセットの外観を目視することで色情報を認識することができるようにするとともに、目視の場合と同じ検出結果を得られるテープ印字装置を提供する。

【解決手段】テープカセット30は、カセットケース31の底面の後端側に、テープに関する色情報を特定する後方識別部900が設けられている。後方識別部900は、一の横情報区域に孔部が形成されているか否かによってテープ色を特定し、他の横情報区域に孔部が形成されているか否かによって文字色を特定する。テープ印字装置1は、テープカセット30がカセット装着部8に装着されると、複数の後方検出スイッチ310が選択的に押圧され、複数の後方検出スイッチ310のオン・オフの組合せに基づいてテープ種類を検出する。

(もっと読む)

テープ印字装置

【課題】テープカセットの外観を目視することでテープ種類を認識することができるようにするとともに、目視の場合と同じ検出結果を得られるテープ印字装置を提供する。

【解決手段】テープ印字装置1のプラテンホルダ12は、カセット装着部8に装着されたテープカセット30のアーム前面35に設けられたアーム識別部に対応する位置に複数のアーム検出スイッチ210を備えている。アーム識別部は、テープの種類に対応した規定のパターンに基づいて、それぞれが検出スイッチを押圧する面部、および検出スイッチを押圧しない孔部のいずれかとして形成された複数の識別部を有する。テープ印字装置1は、各アーム検出スイッチ210の押圧状態または非押圧状態を示す情報に基づいて、テープ種類を検出する。

(もっと読む)

印字ラベル作成装置及び印字ラベル作成用カートリッジ

【課題】被印字テープ側の接着力を向上することで、印字ヘッドへの通電量を少なくし、省エネルギ化を図る。

【解決手段】印字ラベル作成装置1のカートリッジホルダ9に装着されるカートリッジ10は、透過性材料により形成した被印字テープ11を巻回した被被印字テープロール12と、インクリボン供給ロール14と、基材テープロール17と、押圧ローラ18と、リボン巻き取りローラ15とを備え、被印字テープ11が、基材テープ16との貼り合わせ側に、加熱後に発現した接着性が冷却後も維持される熱活性面11bを備える。被印字テープ11は、被印字テープロール12から繰り出され、加熱された印字ヘッド19によってインクリボン13のインクが転写された後、基材テープ16と被印字テープ11とが押圧され貼り合わせることにより、印字済みラベル用テープ23として形成される。

(もっと読む)

熱転写印字装置および熱転写印字方法

【課題】 インク転写後の熱転写リボンの印字跡を消去し、以て熱転写リボンによる情報の漏洩防止を図った熱転写印字装置および熱転写印字方法を提供すること。

【解決手段】 印字部3のプラテンローラ8とサーマルヘッド9の間に、記録媒体Tと熱転写リボンRとを挟持し、かつ、サーマルヘッドをプラテンローラに対し当接させて熱転写リボンのインクを記録媒体に転写して印字を施し、印字終了後、サーマルヘッドをプラテンローラより離間するとともに、熱転写リボンを介し加熱部材12を被転写ローラ13に当接する。

(もっと読む)

熱転写印字装置と熱転写印字方法

【課題】リボン消費量の変化に伴う印字用紙上の印字開始位置の補正を自動で行う印字装置を提供すること。

【解決手段】供給軸からリボン巻取軸7に巻取られるインクリボン2と、インクリボン2を巻取るため、リボン巻取軸7を回転駆動するステッピングモータと、リボン巻取軸7と一体回転し、リボン巻取軸7の回転角度に比例した数のパルスを発生させるパルス発生手段とを備えた熱転写印字装置であるラベルプリンタにおいて、パルス発生手段からのパルス数とステッピングモータに加えたステップ数とから、インクリボン2が巻き取られた巻取軸径を算出し、リボン消費量に応じた印字開始位置の補正を行う。

(もっと読む)

プリンタ装置

【課題】使用する用紙に制約を伴うことなく、インクリボンの使用量にかかわらず印刷開始位置を高精度に維持できるプリンタ装置を提供する。

【解決手段】送りリール2から巻き取りリール1へ巻き取られるインクリボン3が、用紙4とともに印字部へ供給されるプリンタ装置であって、インクリボン3の搬送速度を検出するロータリエンコーダ5と、インクリボ3ンの搬送速度に応じて、印字部へ用紙を供給する際の用紙の送り量を変化させる制御部6とを有する。

(もっと読む)

サーマルプリンタ

【課題】サーマルプリンタにおいて、印字写りに影響を与えることなく、高速かつ確実に印字を行うこと。

【解決手段】サーマルヘッドと、前記サーマルヘッドと被印字物の印字面との間に配置されるインクリボンと、前記印字面が前記インクリボンと対向するように前記被印字物の少なくとも一部を周面に接触させながら回転する印字受けローラと、を備え、前記サーマルヘッドは、前記被印字物と前記周面とが接触する接触区間において、前記被印字物と前記インクリボンとの接触が開始される接触開始部よりも前記印字受けローラの回転方向における下流側で前記インクリボンを前記印字受けローラ側に押圧する。

(もっと読む)

印刷装置及び印刷システム

【課題】情報漏えいを防止でき、また、情報漏えいによる被害の拡大を防止することができる印刷装置及び印刷システムを提供する。

【解決手段】着脱可能なカートリッジ21に収容されるインクリボン21aに、印刷すべき画像を感熱ヘッド15bにより形成し、インクリボン21aを記録紙に圧接することで、記録紙に画像を印刷する印刷装置1において、カートリッジ21の着脱状況に関する装着情報を、装着情報取得部14により取得する。取得した装着情報を、通信回線を介して管理者の端末装置2へ送信する。

(もっと読む)

電気的に絶縁された熱伝導性剥離部材アセンブリ

ドナーウェブとレシーバウェブの分離ポイントに蓄積する電荷が低減される感熱プリンタは、少なくとも一つの感熱プリントヘッドと、少なくとも一つのプラテンローラとを含み、前記少なくとも一つの感熱プリントヘッドと前記少なくとも一つのプラテンローラとの間にニップが形成され、前記ニップから、前記ドナーウェブおよび前記レシーバウェブが引き出される。前記少なくとも一つの感熱プリントヘッドにはヒートシンクが取り付けられ、前記ニップの下流に剥離部材が配置される。前記剥離部材は、アースから電気的にほぼ絶縁される。  (もっと読む)

(もっと読む)

印刷装置、および印刷装置の制御方法

【課題】特色印刷を行う場合の特色用カートリッジ交換の回数を抑え、印刷時間の短縮を図る。

【解決手段】特色印刷モードが設定された場合には、繰り出されたロール紙10にサーマルヘッド17を介して通常印刷を施した後に、該ロール紙1を用紙搬送経路変更手段19により用紙格納スペース18に一旦格納する。その後、特色のインクカートリッジの交換を検知したら、用紙格納スペース18に格納したロール紙1をグリップローラ13により巻き戻し、用紙格納スペース18に格納したロール紙1にサーマルヘッド17を介して特色印刷を施すと共に、用紙切断部15により切断しながら排紙する。

(もっと読む)

1 - 20 / 47

[ Back to top ]