Fターム[2G064CC42]の内容

機械的振動・音波の測定 (8,359) | 測定信号の処理 (1,732) | 情報の加工 (929) | 周波数解析 (395) | スペクトル解析 (97)

Fターム[2G064CC42]に分類される特許

61 - 80 / 97

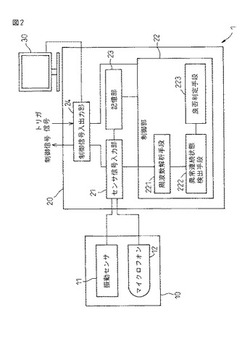

部品の良否判定装置及び良否判定方法

【課題】外的要因によって大きなノイズが加えられるおそれのある環境下でも、正確に部品の良否判定可能な良否判定装置を提供する。

【解決手段】部品(2)の動作によって生じる時系列信号を取得するセンサ部(10)を有する良否判定判定装置において、センサ部(10)で取得された時系列信号に基づいて、所定の状態が連続する異常連続期間を検出する異常連続状態検出手段(222)と、異常連続期間が所定の条件を満たす場合に部品(2)が不良品であると判定し、所定の条件を満たさない場合には良品と判定する良否判定手段(223)を有するように良否判定装置(1)を構成する。

(もっと読む)

振動検出装置、アンバランス検出装置及び洗濯機

【課題】アンバランス状態を的確に判断する洗濯機を提供する。

【解決手段】モータ14で駆動される洗濯槽11と、モータ14の回転力を洗濯槽11に伝達する転動体ユニット部20と、転動体ユニット部20またはその近傍に設置され、転動体ユニット部20で発生する振動を検出する振動検出装置30と、その振動に伴って発生する音を検出する透過音検出装置40と、振動検出装置30及び透過音検出装置40からの情報により洗濯槽11の状態を判断し、その結果に基づいてモータ14の回転を制御する制御手段とを備えたことを特徴とする。

(もっと読む)

異常検知装置

【課題】ガスの漏洩、燃焼性ガスが燃焼した燃焼炎の発生を高い信頼性で早期に検知することができる異常検知装置を提供する。

【解決手段】監視対象設備内において、音響信号を処理して監視対象設備における異常を検知する音響センサ部10と、撮像された画像を処理して監視対象設備における異常を検知する画像センサ部12と、音響センサ部10による異常の検知結果及び画像センサ部12による異常の検知結果に基づき、監視対象設備における異常を複合的に判断する監視部16とを有している。

(もっと読む)

間欠運転機器のデータ収集管理システム

【課題】間欠的に稼動し運転時間が比較的短い機器に関し廉価かつ確実に軸振動を計測できるシステムを提供すること。

【解決手段】互いに比較的近傍にある複数の間欠運転機器1それぞれに設置された複数の超音波センサ2と、前記超音波センサに超音波を送信するための信号を出力し、または前記超音波センサが受信した超音波を信号として入力する超音波送受信装置4、前記超音波送受信装置から信号を受けて信号処理を行い振動波形を形成する信号処理装置5、および前記信号処理装置が形成した振動波形を一時的に格納する格納装置を有するデータ計測装置20とをそなえた超音波式振動計測システムにおいて、前記超音波センサの中の1個を超音波送受信装置に選択的に接続する切替器3を具備し、この切替器は、前記間欠運転機器の起動信号の発生に基づいて、前記超音波送受信装置と前記起動信号が送られた前記間欠運転機器に設置されている超音波センサとを接続することを特徴とする、超音波式振動計測システム。

(もっと読む)

路面状態推定方法、路面状態推定用タイヤ、路面状態推定装置、及び、車両制御装置

【課題】 路面状態の変化に対する振動レベルの変化のゲインを向上させて、温度や速度の変化があった場合でも路面状態を精度良く推定する。

【解決手段】 タイヤ10に加速度センサ11とこの加速度センサ11の出力を信号処理する信号処理装置12とを装着して上記タイヤ10の周方向振動を検出した後、上記振動の時系列波形を踏み込み領域と蹴り出し領域に分割してそれぞれ周波数分析し、得られた踏み込み領域の周波数スペクトルの8〜10kHzにおける振動レベルと、蹴り出し領域の1〜3kHzにおける振動レベルを算出して、上記算出された踏み込み振動レベルと蹴り出し振動レベルとから振動レベル演算値を求め、これを車体側の路面状態推定装置30に送信し、車体側にて、上記振動レベル演算値と記憶手段32に記憶された振動レベル演算値と路面の状態との関係を示すマップ32Mとに基づいて車両の走行している路面の状態を推定するようにした。

(もっと読む)

自動車の音響同定方法

【課題】環境音が存在する状況下においても、自動車の有無を判別できる音響同定方法を提供する。

【解決手段】自動車が発する動作音の音響スペクトルに基づいて、環境音や他車の走行音から前記自動車の動作音を分離する。また、所定の環境での音を検出し、この音響スペクトルから一次のケプストラム係数値c1を抽出し、このケプストラム係数値に基づいて自動車の有無を判別すること。さらに、前記音から二次のケプストラム計数値c2を抽出し、一次と二次のケプストラム計数値の関係に基づいて自動車の動作音を分離する自動車の音響同定方法。

(もっと読む)

鉄道車両の車軸支持装置の異常診断方法及び装置

【課題】 鉄道車両の脱線事故の防止に寄与し得る、異常診断方法及び装置を実現する。

【解決手段】 車軸に外嵌固定した1対の内輪5、5と共に回転及び軸方向変位するエンコーダ13の被検出部である外周面に、外輪4に支持した1対のセンサ14、14の検出部を近接対向させる。これら各センサ14、14の出力信号の周波数に基づいて上記各内輪5、5の回転速度を算出自在とする。これと共に、上記各センサ14、14の出力信号同士の位相差に基づいて上記外輪4と上記内輪5、5との間に作用するアキシアル荷重を算出自在とする。そして、このアキシアル荷重に基づいて異常診断を行なう事により、上記課題を解決する。

(もっと読む)

振動検出装置

【課題】モータと負荷に機械的負担をかけず騒音を発生せずに前記モータと負荷の固有周波数を容易に高精度に検出できる振動検出装置を提供する。

【解決手段】位置指令と位置を入力し過渡時間を出力する過渡時間検出器101と、前記位置と前記過渡時間を入力し過渡位置を出力する第1記憶器102と、前記位置指令と前記過渡時間を入力し過渡位置指令を出力する第2記憶器103と、前記過渡位置を入力し位置スペクトルを出力する第1スペクトル検出器104と、前記過渡位置指令を入力し位置指令スペクトルを出力する第2スペクトル検出器105と、前記位置スペクトルと前記位置指令スペクトルを入力し固有周波数検出値を出力するスペクトル比較器106と、を備える。

(もっと読む)

評価方法及び装置

【課題】1または複数の摺動部材を含む機械設備から検出した振動信号の解析作業時の負担を軽減して、診断作業の迅速化及び信頼性の向上を実現できる評価方法及び装置を得る。

【解決手段】評価装置1を、機械設備3から発生した音又は振動のアナログ信号をデジタル信号に変換するAD変換手段9と、このAD変換手段9の出力に対して解析処理を行って実測周波数スペクトルデータを生成すると共に、前記機械設備3の異常に起因して発生する周波数成分の1次値、2次値、4次値に対する実測周波数スペクトルデータ上のピークの有無により、前記機械設備3に対する異常の有無の診断を行う演算処理手段13とを備える。

(もっと読む)

振動測定システム

本発明はオートメーション技術や駆動技術の分野において関連するような特に低い周波数の周波数選択性の振動測定にかかわるものである。0〜1kHzの範囲の周波数の費用のかからない振動解析を実現するため、決定すべき励起信号によって直接励起される広帯域の送信機構を、静電的又は誘導的な力を介して受信機構と結合することが提案される。この力結合によって、受信機構を励起する搬送信号の振幅変調が得られる。振幅変調された搬送信号のスペクトルから、固有の励起信号を例えば搬送信号の周波数の適切な選択によって摘出することができる。  (もっと読む)

(もっと読む)

機械設備の振動ピーク値抽出方法およびピーク値抽出装置

【課題】異常診断のための計算負荷を軽減するとともに、異常の有無を精度よく短時間で検出できる異常診断方法を提供する。

【解決手段】センサ1で検出された音又は振動を表す信号は、増幅器2で増幅され、AD変換器でデジタル信号に変換され、診断用コンピュータ4に入力される。診断用コンピュータ4は、周波数解析プログラムを内蔵し、診断を行う。診断は、検出した信号又はそのエンベロープ信号の周波数スペクトルを求め、周波数スペクトルから、回転体又は前記回転体関連部材の異常に起因する周波数成分のみを抽出し、抽出した周波数成分の大きさにより、異常を判断する。

(もっと読む)

回転体の異常判定装置

【課題】データ処理時間の大幅な増大や装置の高価格化を招くことなく、回転体の異常の有無を従来よりも高精度に判定することができる異常判定装置を提供する。

【解決手段】異常判定装置1は、センサ2から出力されたアナログ信号をA/D変換器5でデジタル信号に変換し、そのデジタル信号をデシメーション処理回路6でデシメーション処理することにより当該デジタル信号のピーク感度を保持しつつ当該デジタル信号を圧縮し、その圧縮したデジタル信号に基づいて判定処理装置7により回転体の異常の有無を判定する。A/D変換器5でアナログ信号をデジタル信号に変換する際、デシメーション処理後においても処理前のピーク感度が保持される程の高いサンプリング周波数でサンプリングを行うことにより、データ処理時間の大幅な増大や装置の高価格化を招くことなく、回転体の異常の有無を高精度に判定することができる。

(もっと読む)

セラミック製品等の診断方法及びその装置あるいは瓦の診断方法。

【課題】打撃によって発生する音響信号によるセラミックあるいはプラスチックまたは金属製品、例えば瓦のひび割れの有無を診断する定量的かつ的確に、経済的な方法および装置を提供し、量産製造プロセスの瓦検査装置に組み込で使用することもできる瓦のひび割れの有無を診断する方法および装置を提供する。

【解決手段】瓦のひび割れの有無を診断する一手段として、打撃時に発生する瓦からの音響信号をアナログからデジタルに変換し、高速フーリエ変換などにより周波数分析し、所定の周波数領域の最大値を抽出し、その最大値と正常品瓦の音響信号である基準最大値との差を計算し、その差が所定の閾値以上かどうかにより判定するようにした。瓦をクッション材の支持体に載せ、弾性球により瓦の上側、または下側から打撃し、打音を発生するようにした。

(もっと読む)

機械設備又は機器の異常診断方法および異常診断装置

【課題】異常診断のための計算負荷を軽減するとともに、異常の有無を精度よく短時間で検出できる異常診断方法を提供する。

【解決手段】センサ1で検出された音又は振動を表す信号は、増幅器2で増幅され、AD変換器でデジタル信号に変換され、診断用コンピュータ4に入力される。診断用コンピュータ4は、周波数解析プログラムを内蔵し、診断を行う。診断は、検出した信号又はそのエンベロープ信号の周波数スペクトルを求め、周波数スペクトルから、回転体又は前記回転体関連部材の異常に起因する周波数成分のみを抽出し、抽出した周波数成分の大きさにより、異常を判断する。

(もっと読む)

レーザ変位計の歪ゲージを用いた動的線形性計測方法及び計測装置

【課題】産業上において重要な分野で利用されているレーザ変位計について、歪ゲージを用いて動的線形性を正確且つ容易に計測し、評価できるようにする。

【解決手段】金属棒の一端部に二重発射管から同心円上の2個の飛翔体を単独に、及び同時に又は微少な所定時間間隔で衝突させて金属棒内に弾性波パルスを発生させる。各飛翔体の衝突で発生した弾性波パルスが金属棒の他端部に到達したときに生じる端面の運動速度及びひずみを、評価対象となるレーザ変位計で計測する、また金属棒側面に設けた歪ゲージで計測し、計測信号を演算し、また適宜補正を行う。その演算結果とレーザ変位計の計測値を時間領域及び周波数領域で比較することによりレーザ変位計の動的線形性を計測し、評価を行う。

(もっと読む)

推定方法

【課題】鉄道車両走行時の騒音として、床下騒音に着目し、中でも騒音の実態が把握し難かった歯車装置の騒音を容易且つ正確に推定する。

【解決手段】M車及びT車の走行試験から、M車の床下台車近傍騒音の実測値αと、T車の床下台車近傍騒音の実測値βを求め、実測値α,βに基づいて駆動系騒音δを求める。また、主電動機1の騒音として空力音が支配的になる高速域において、主電動機1の定置試験から得られる主電動機騒音の実測値γを、走行試験の測定条件と定置試験の測定条件との差異に基づいて補正し、実測値γの補正値と、駆動系騒音δとの差分から歯車装置単体の推定値εを求める。

(もっと読む)

キャビテーション検出方法

【課題】 高価で操作が煩雑な機器を用いることなく又人の感覚に頼ることなくキャビテーションの発生量を簡便に且つ高精度に判定できるキャビテーション検出方法の提供。

【解決手段】 液中噴射によるウォータジェットのキャビテーション発生状態を検出する方法において、音響測定手段により前記ウォータジェット噴射時に発生するジェット音を測定して測定信号波形を得る工程と、該音響測定手段からの信号出力を高速フーリエ変換処理を行って予め定められた周波数範囲内における発生成分を抽出する、あるいは前記音響測定手段からの信号出力を予め定められた通過周波数帯域のバンドパスフィルタに通して特定周波数成分を抽出する信号処理工程と、を備えた。

(もっと読む)

音認識補助システム

【課題】 本発明は、機器の発生する各種警報音等の意味をユーザが認識しやすいように補助することができる音認識補助システムの提供を目的とする。

【解決手段】 本発明は、機器の発生する故障音ないし警報音を含む各種機器音の意味をユーザが認識しやすいように補助する音認識補助システムであって、機器音が入力される音入力手段と、音入力手段に入力された機器音を分析する機器音分析手段と、音分析手段による分析結果に基づいて、機器音の意味を認識するのに役立つ認識補助情報を出力する認識補助情報出力手段とを備えることを特徴とする。

(もっと読む)

切削加工時の異常振動診断方法および異常振動診断システム

【課題】 切削加工のような加工時の異常振動の原因の系を特定し、防振型工具の効果発現可能性を見極めることが可能となる切削加工時の異常振動診断方法および異常振動診断システムを提供する。

【解決手段】 切削加工中に発生する切削音の周波数分析を行い切削音の主要振動周波数を特定する。振動中の工具の加速度もしくは変位を測定して周波数分析を行い工具の主要振動周波数を特定する。振動中の被削材の加速度もしくは変位を測定して周波数分析を行い被削材の主要振動周波数を特定する。工具と被削材の主要振動周波数の少なくとも一方と、切削音の主要振動周波数とを比較することで切削音の発生原因が、工具、被削材、これら以外のいずれにあるかを判定する。

(もっと読む)

切削加工時の異常振動診断方法および異常振動診断システム

【課題】 びびり振動のような切削加工時の異常振動の原因の系を特定し、防振型バイトの効果発現可能性を見極めることが可能な切削加工時の異常振動診断方法および異常振動診断システムを提供する。

【解決手段】 切削加工中に発生する切削音の周波数分析を行い、切削音の主要振動周波数を特定する。切削加工中のバイトの加速度もしくは変位を測定して周波数分析を行い、バイトの主要振動周波数を特定する。上記切削音の主要振動周波数とバイトの主要振動周波数とを比較することで、切削音の発生原因がバイト側にあるか否かを判定する。

(もっと読む)

61 - 80 / 97

[ Back to top ]