Fターム[2H048BA55]の内容

光学フィルタ (54,542) | ストライプフィルタの原理、製造方法、装置 (18,589) | 製造方法、装置 (13,534) | 印刷法を用いるもの (1,808)

Fターム[2H048BA55]の下位に属するFターム

材料 (866)

Fターム[2H048BA55]に分類される特許

41 - 60 / 942

着色組成物、着色感放射線性組成物、色素多量体の製造方法、インクジェット用インク、カラーフィルタ及びその製造方法、固体撮像素子、並びに表示装置

【課題】現像時の着色剤の溶出、着色剤の染み込みや色移り、及び現像残渣が抑制され、且つザラ(色ムラ)が良好な着色膜が形成される着色組成物及び着色感放射線性組成物を提供する。

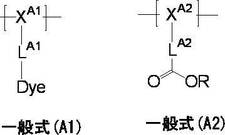

【解決手段】色素多量体の合成時に必要な全色素単量体の15質量%以上70質量%以下を仕込み、これに残りを滴下する滴下重合により製造され、一般式(A2)で示される構造単位の含有量(モル%)を(a2)、一般式(A1)で示される構造単位の含有量を(a1)としたとき、両者が式(1)を満たし、且つ、分子内にアルカリ可溶性基を含む色素多量体を含有する着色組成物。式中、XA1、XA2は重合によって形成される連結基を、LA1、LA2は単結合又は2価の連結基を、Dyeは色素化合物から任意の水素原子を1個取り除いた色素残基を、Rは、水素原子、アルキル基等を有する部分構造を含む1価の置換基を表す。

式(1) (a2)/(a1)≧0.3 (もっと読む)

(もっと読む)

カラーフィルターの製造方法、カラーフィルター、画像表示装置、および、電子機器

【課題】インクジェット法を用いて製造され、明度およびコントラスト比に優れ、かつ、色むら、濃度むらの発生が抑制されたカラーフィルターを提供すること。

【解決手段】本発明のカラーフィルターの製造方法は、着色剤と、前記着色剤を溶解および/または分散させる第1の液性媒体とを含む着色インクをセル内に吐出する工程と、セル内に吐出された着色インクから第1の液性媒体を除去し、着色膜を形成する工程と、着色膜を溶解または膨潤させることができる第2の液性媒体を、着色膜に付与する工程と、第2の液性媒体を除去する工程と、着色インクが吐出されたセル内に、樹脂材料と、当該樹脂材料を溶解および/または分散させる第3の液性媒体とを含む樹脂膜形成用インクを付与する工程と、セル内に吐出された樹脂膜形成用インクから第3の液性媒体を除去し、樹脂膜を形成する工程とを有することを特徴とする。

(もっと読む)

液滴吐出装置および液滴吐出装置の洗浄方法

【課題】より効率的に液滴吐出ヘッドを洗浄することのできる液滴吐出装置およびその洗浄方法を提供すること。

【解決手段】液滴吐出装置100は、洗浄ヘッド210を液滴吐出ヘッド110に対して接触させた状態で、第1の開口216から該第1の開口216に覆われたノズル118を介して液滴吐出ヘッド110内に洗浄液貯留槽から送液された洗浄液2を供給するとともに、第2の開口214から第2の開口214に覆われたノズル118を介して液滴吐出ヘッド110内の洗浄液2を吸引するよう構成されている。

(もっと読む)

カラーフィルターの製造方法、カラーフィルター、画像表示装置、および、電子機器

【課題】明度およびコントラスト比に優れ、かつ、色むら、濃度むらの発生が抑制されたカラーフィルターを製造することができるカラーフィルターの製造方法を提供すること。

【解決手段】本発明の製造方法は、多数個のセルが設けられた基板上に、インクをインクジェット方式で吐出して、カラーフィルターを製造する方法であって、第1のインクをセル内に吐出する第1のインク付与工程と、セル内に吐出された第1のインクから第1の液性媒体を除去し、着色膜を形成する工程と、基板を相対湿度10%以下、雰囲気温度15℃以上35℃以下の環境下で冷却する工程と、第1のインクが吐出されたセル内に、硬化性樹脂材料を含む第2のインクを吐出する工程と、セル内に吐出された第2のインクから第2の液性媒体を除去し、樹脂膜を形成する工程とを有し、硬化性樹脂材料は、重合体Xと、重合体Yと、を含むことを特徴とする。

(もっと読む)

液状体吐出方法、及びカラーフィルターの製造方法

【課題】区画形成された膜形成区画(配置区画)に向けて吐出され、膜形成区画に着弾した液状体が膜形成区画から溢れることを抑制する液状体吐出方法、及びカラーフィルターの製造方法を提供する。

【解決手段】液状体吐出方法は、基材上に区画形成された配置区画における着弾領域に向けて、所定のノズルピッチで配列された複数の吐出ノズルから液状体の液滴を吐出させる液状体吐出方法であって、複数の吐出ノズルは、着弾領域の長手方向における中心位置を含むノズルピッチの範囲に向けて液滴を吐出させる第一吐出ノズルを含み、着弾領域に対する単位面積あたりの吐出量は、第一吐出ノズルの方が、他の吐出ノズルよりも少ない。

(もっと読む)

カラーフィルター用インク、カラーフィルター用インクセット、カラーフィルター、画像表示装置、および、電子機器

【課題】インクジェット法を用いて製造され、明度およびコントラスト比に優れ、かつ、色むら、濃度むらの発生が抑制されたカラーフィルターの製造に好適に用いることのできるカラーフィルター用インクを提供すること。

【解決手段】本発明のカラーフィルター用インクは、固形分と、当該固形分を溶解および/または分散する液性媒体とを含み、前記固形分の含有率が80wt%となるまで濃縮した際の80℃における粘度が500mPa・s以上900mPa・s以下であることを特徴とする。

(もっと読む)

カラーフィルターの製造方法

【課題】膜厚が均一な色要素を備えたカラーフィルターの製造方法を提供する。

【解決手段】基板上に区画部を形成する区画部形成工程と、前記区画部によって区画された区画領域内に機能液を塗布する機能液塗布工程と、塗布された前記機能液を仮乾燥する仮乾燥工程と、仮乾燥された前記機能液を固化して色要素部を形成する固化工程と、を含み、前記仮乾燥工程では、前記機能液の頂部が、前記区画部の頂部よりも低くなるように、前記機能液を仮乾燥する。

(もっと読む)

カラーフィルタ、および液晶表示装置

【課題】白色LEDを用いた場合であっても赤色再現性に優れ、かつ、インクジェット方式によっても製造可能なカラーフィルタを提供すること。

【解決手段】基板上に赤色を含む複数色の着色層が形成されたカラーフィルタにおいて、赤色着色層の、430〜460nmの範囲における平均透過率を0.4%以下とする。

(もっと読む)

顔料誘導体の選択又は設計方法及びそれを用いて製造された顔料誘導体

【課題】顔料を顔料誘導体で実際に処理して顔料組成物を得て、その顔料組成物を評価してみなくても、分散性や分散後の保存安定性に優れた顔料誘導体を選択でき又は設計できる方法を提供することにあり、またその方法を用いた顔料誘導体の製造方法、及びその方法を用いて得られた顔料誘導体を提供すること。

【解決手段】顔料に顔料誘導体を処理してなる顔料組成物において、分散性の良好な顔料組成物を与える顔料誘導体の選択又は設計方法であって、

顔料誘導体の双極子モーメントを測定又は計算する工程と、

該測定又は計算された双極子モーメントの数値から顔料誘導体を選択、又は、該双極子モーメントの数値から顔料誘導体を設計する工程と、

を含むことを特徴とする顔料誘導体の選択又は設計方法。

(もっと読む)

印刷方法及び印刷装置

【課題】ガラス基材やプラスチックフィルム、特に生産効率の良い長尺状のプラスチックフィルムなどの可撓性基材上へ、連続的に高精細パターンを形成する印刷方法および印刷装置を提供する。

【解決手段】フィルム基材上の一部にインキ剥離層を設けたインキ剥離性フィルム基材のインキ剥離層上にインキ液膜を塗工し、該インキ液膜を予備乾燥した後、必要な画像部パターンを凹部とした凸版を予備乾燥したインキ膜に押し当て、加熱を施すことなく版の凸部に転移させ、インキ剥離層上に残された画像パターンを目的の被印刷基材表面上へ転写することを特徴とする印刷方法のうち、使用する凸版の一部にあらかじめインキを設けておき、版の凸部へのインキ液膜の転移により画像パターンを得ると同時にインキ剥離性フィルム基材のインキ剥離層が設けてられていない領域へのパターン印刷を行なう事を特徴とする印刷方法。

(もっと読む)

液滴吐出装置

【課題】ワークの描画処理を効率よく行い、生産性を向上させる。

【解決手段】液滴吐出装置の制御部では、一方の前記ステージの最終走査に同期させて、他方の前記ステージを前記最終走査の方向に移動させ、前記他方のステージを前記描画開始領域に配置させるとともに、前記液滴吐出ヘッドを前記吐出開始ポジションに移動させ、その後、前記他方のステージを前記描画開始領域から他方側へ移動させ、前記他方のステージに載置された前記ワークに向けて前記液滴を吐出させる。

(もっと読む)

液滴吐出装置

【課題】ワークの描画処理を効率よく行い、生産性を向上させる。

【解決手段】機能液が液滴として吐出される液滴吐出ヘッドと、平面視において、液滴吐出ヘッドに対して両側に配置されたステージと、液滴吐出ヘッドに対してワークが載置されたステージを主走査方向に往復走査させる主走査部と、主走査方向と交差するヘッド改行方向に液滴吐出ヘッドを移動させるヘッド移動部と、液滴吐出ヘッドに対してステージを前記主走査方向に往復走査させるとともに、液滴吐出ヘッドをヘッド改行方向に移動させながら、ワークに向けて液滴を吐出させる制御部と、を備え、制御部は、一方のステージに載置されたワークと他方のステージに載置されたワークとが描画可能状態である場合に、一方のステージと他方のステージとを走査させ、一方のステージに載置されたワークと他方のステージに載置されたワークとに向けて液滴を吐出させる。

(もっと読む)

カラーフィルタ用熱硬化性樹脂組成物、カラーフィルタ及びその製造方法、並びに液晶表示装置

【課題】インクジェット方式によっても平坦性の高い着色層を形成可能で、光学性能を向上可能なカラーフィルタ用熱硬化性樹脂組成物を提供する。

【解決手段】(A)顔料分散剤と、(B)顔料と、(C)熱硬化性バインダーと、(D)溶剤とを有するカラーフィルタ用熱硬化性樹脂組成物であって、前記(A)顔料分散剤が、3級アミノ基とエチレン性不飽和二重結合を有する基を含む窒素含有モノマーと、ポリマー鎖及びその末端にエチレン性不飽和二重結合を有する基を含むマクロモノマーとを共重合成分として含有するグラフト共重合体であって、当該グラフト共重合体は、前記窒素含有モノマー由来の構成単位のアミノ基の少なくとも一部が4級アンモニウム塩化され、且つ、前記マクロモノマー由来のガラス転移温度が30℃以下の側鎖を含むことを特徴とするカラーフィルタ用熱硬化性樹脂組成物である。

(もっと読む)

有機顔料組成物

【課題】顔料の比表面積を大きくしても顔料の凝集が生じず、良好な流動性および耐熱性を示す顔料組成物を提供すること。

【解決手段】有機顔料組成物は、有機顔料と、少なくとも1つはスルホン酸基またはカルボン酸基を含有する下記式(I)のベンゼン系化合物またはナフタレン系化合物のうち少なくとも1種の有機化合物と、を含むことを特徴とする。

上記式中のA1〜A6のうち少なくとも1つはスルホン酸基またはカルボン酸基を示し、その残りのものは、それぞれ独立して、水素原子、ハロゲン原子、ヒドロキシル基、アミノ基、ニトロ基、炭素数1〜4のアルキル基、炭素数1〜4のアルコキシ基、炭素数1〜4のアルキルアミノ基、アセトアセチル基、またはアセトアセチルアミノ基のうちいずれかを示す。

(もっと読む)

液滴吐出装置

【課題】液滴の着弾位置の精度を向上させるとともに、塗布する液滴量を均一化させる。

【解決手段】ワークに向けて液滴吐出ヘッドから機能液を液滴として吐出させる制御部を備え、前記制御部は、前記液滴の吐出速度を所定速度に調整させ、次いで、調整した前記吐出速度によって吐出される前記液滴の重量を測定させ、次いで、測定した前記液滴の重量に基づいて、前記機能液の塗布量に対応する前記液滴の吐出数を演算させ、次いで、前記所定領域に向けて演算された前記吐出数の前記液滴を吐出させる。

(もっと読む)

液滴吐出装置

【課題】従来の液滴吐出装置では、吐出ヘッドにおける吐出性能を維持することが困難である。

【解決手段】液状体を液滴として吐出する吐出ヘッド33と、吐出ヘッド33に対向した状態で、吐出ヘッド33から前記液滴の吐出を受け、吐出された前記液滴を捕集するフラッシング装置15と、を有し、フラッシング装置15は、吐出ヘッド33に対向した状態で、吐出ヘッド33から前記液滴の吐出を受ける槽101と、槽101の内部に収容された液体109と、槽101の内部に収容された液体109を攪拌する循環装置105と、を有する、ことを特徴とする液滴吐出装置。

(もっと読む)

液体塗布装置及び液体塗布方法

【課題】微量の液体を高精度に塗布するための液体材料塗布装置に関し、特に1pL以下の塗布量をディスペンサー方式によって塗布するのに好適な液体塗布技術を提供する。

【解決手段】ディスペンサーノズル先端の内径を細くし、ノズル内の液体が形成する2つの界面に接する気体の圧力を等しくすることにより、ノズル先端の液面位置が安定するようにし、該ノズル先端の液面位置が安定した状態で、ノズル内部の液体に、ノズル後端から高精度に制御されたパルス状の圧力を加えることにより、ノズル内の液体を被塗布物上に塗布し、さらに塗布後において適切なタイミングでノズルを上昇させるよう、液体塗布装置を構成する。

(もっと読む)

薄膜パターン印刷方法

【課題】次世代ディスプレイ関連部材の製造において、ガラスより耐熱性の劣る基板上に、反転印刷方法を介して、低コストで高精細な薄膜パターンを形成することを可能にする方法である。

【解決手段】熱耐性がガラスより劣る被印刷基板上に、高精細な薄膜パターンを形成する方法において、少なくとも表層がインク易剥離性を有するフィルム基材上にインクを塗工する工程と、前記インクを予備乾燥し予備乾燥インク膜を形成する工程と、非画像部パターンを凸部とした凸版を前記予備乾燥インク膜に押し当ててから引き離すことで、非画像部を前記凸版の凸部に転移する工程と、その後、前記インク易剥離性のフィルム基材上に残された予備乾燥インク膜からなる画像部パターンを、受像膜を有する被印刷基板上へ転写する工程から成ることを特徴とする。

(もっと読む)

カラーフィルタ製造用テストパターン基板

【課題】本発明は、効率よく着色層形成用塗工液の吐出量や、着色層形成用塗工液が塗布された際の色ムラ等を検査することが可能なカラーフィルタ製造用テストパターン基板を提供することを主目的としている。

【解決手段】上記目的を達成するために、本発明は、撥液性領域中に、インクジェットノズルから着色層形成用塗工液を塗布するための親液性パターンがパターン状に形成されているカラーフィルタ製造用テストパターン基板であって、上記親液性パターンが、製造されるカラーフィルタの着色層の形状と相似形状に2種類以上形成されており、かつ上記親液性パターンがノズルピッチの整数倍に合わせて配置されていることを特徴とするカラーフィルタ製造用テストパターン基板を提供する。

(もっと読む)

位置決め方法、位置決め装置、液滴塗布方法、液滴塗布装置及び基準板。

【課題】アライメントマークを備える基板の位置決めにおいて、アライメントマークの正確な位置が未知である場合においても、正確に基板の位置合せを行なう。

【解決手段】基板2におけるアライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めする。

(もっと読む)

41 - 60 / 942

[ Back to top ]