Fターム[2H088FA02]の内容

液晶−応用、原理 (75,011) | 構造に特徴を有しない液晶セルの製造方法 (13,968) | 貼り合わせ工程 (906) | スペーサの形成 (136)

Fターム[2H088FA02]に分類される特許

1 - 20 / 136

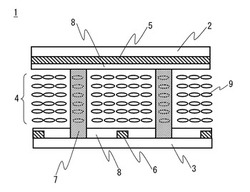

感光性組成物、マイクロレンズアレイおよび立体画像表示装置

【課題】基板間に液晶層を挟持してなるマイクロレンズアレイのスペーサ等の部材を形成する感光性組成物を提供し、マイクロレンズアレイを提供し、立体画像表示装置を提供する。

【解決手段】(A)アルカリ可溶性樹脂、(B)多官能性単量体、(C)感光性重合開始剤および(D)有機溶剤を用いて感光性組成物を調製する。表面に櫛歯電極6と共通電極5が形成された一対の基板2、3の間に、20μm〜100μmの厚さの液晶層4を挟持するとともにその感光性組成物からスペーサ7を形成してマイクロレンズアレイ1を構成する。スペーサ7を有するマイクロレンズアレイ1と、平面画像および立体画像を切り替えて表示できる画像表示部102とから立体画像表示装置100を構成する。

(もっと読む)

液晶光変調器および液晶表示装置

【課題】動作温度範囲が広く高速応答性・広視野角特性を有する柔軟構造の液晶光変調器および液晶表示装置を提供する。

【解決手段】2枚の柔軟基板3a,3bの間に、ターフェニル系ネマチック液晶12にカイラル剤を添加してブルー相発現温度範囲を拡大したブルー相液晶層1を、ローラー型ナノインプリント法もしくは光重合相分離法で形成したスペーサ4を介して挟持し、2枚の基板3a,3bを接着・固定する。また、ブルー相液晶中にモノマーを添加して分子配向性のポリマーネットワークを形成すると、基板間隔を安定化するとともに、ブルー相発現温度範囲を拡大し得る。

(もっと読む)

ローダ及びアンローダ

【課題】カラーフィルタ製造ラインでカセット交換の際に製造ラインへの基板投入や、製造ラインからの基板回収時に発生する、投入、回収停止が無く、しかも設置場所のスペースを縮小することが出来、更に設備費用の削減を可能とする、ローダとアンローダを提供する。

【解決手段】ローダ本体と、その下流に第一のコンベアバッファを備え、ローダ本体はローダ本体上にセットされた第一のカセットからガラス基板を1枚ずつ外部に取り出す機能を有し、第一のコンベアバッファは、第一のコンベアと、第一のバッファで構成され、第一のコンベアは、前記1枚ずつ取り出されたガラス基板を下流に設置された第一の処理装置に直接搬送する機能と、前記第一のバッファに収納する機能と、を有し、更に前記第一のコンベアは、前記第一のカセットの交換時に第一のバッファに収納したガラス基板を前記下流に設置された第一の処理装置に搬送することを特徴とするローダ。

(もっと読む)

液晶表示パネル

【課題】滴下注入方式を用いて製造される液晶表示パネルにおいて、基板間ギャップの均一化およびシール差し込みの防止を図る。

【解決手段】液晶表示パネル100は、互いに対向する電極基板10および対向基板20と、その間に挟持された液晶41と、液晶41を囲む閉じたパターンで形成され、当該液晶41を封止するシール材30を備える。シール材30で囲まれた領域の内側では、シール材30から離間して配設された柱状スペーサ31が、電極基板10と対向基板20との間隔が所定の距離に保持する。液晶表示パネル100の外周部では、シール材30に接する柱状スペーサ32が、電極基板10と対向基板20との間隔が所定の距離に保持する。

(もっと読む)

表示装置および光バリア素子

【課題】表示画質を向上させることが可能な表示装置、およびそのような表示装置に用いられる光バリア素子を提供する。

【解決手段】表示装置(立体表示装置1)は、表示部20と光バリア素子(液晶バリア30)とを備えている。光バリア素子は、一対の基板(透明基板33A,33B)と、一対の基板間に設けられ、光を透過または遮断することが可能な複数のサブ領域(開閉部31,32)を有する液晶層34と、一対の基板間に配設された複数のスペーサ36とを有している。複数のスペーサ36は、基板面内における少なくとも一部の領域内でランダムに配置されている。複数のスペーサ36が非ランダム(周期的,規則的)に配置されている場合と比べ、モアレ現象(干渉縞の発生)に起因した輝度むらが抑えられる。

(もっと読む)

液晶表示素子の製造方法、液晶表示素子及び液晶配向剤

【課題】視野角が広く、液晶分子の応答速度が速く、表示特性及び長期信頼性に優れる液晶表示素子の製造方法の提供を目的とする。

【解決手段】本発明は、(1)[A]同一又は異なる重合体中に、重合性炭素−炭素二重結合を含む基及び下記式(A1)で表される基を有する重合体成分を含有する液晶配向剤を用い、導電膜を有する一対の基板のこの導電膜上に塗膜を形成する工程、(2)上記塗膜を形成した一対の基板を、それらの一対の塗膜が対向するよう、かつ液晶層を介して配置することで、液晶セルを形成する工程、及び(3)上記一対の基板の導電膜間に電圧を印加した状態で上記液晶セルに光照射する工程を有する液晶表示素子の製造方法である。 (もっと読む)

(もっと読む)

プロジェクター

【課題】表示パターン周辺の色付きによる不快感を抑制可能なプロジェクターを提供する。

【解決手段】本発明のプロジェクター1は、異なる色の複数の色光を射出する照明装置2と、複数の色光の各々を変調する複数の液晶ライトバルブ3R,3G,3Bと、複数の液晶ライトバルブにより変調された色光を合成する色合成素子4と、色合成素子により合成された光を被投射面上に投射する投射光学系5と、を備え、複数の液晶ライトバルブ3R,3G,3Bのうち、一つの色光を変調する一つの液晶ライトバルブのセル厚が他の色光を変調する他の液晶ライトバルブのセル厚よりも薄く、最大階調電圧印加時の液晶の配向状態が一つの液晶ライトバルブと他の液晶ライトバルブとで概ね一致している。

(もっと読む)

表示装置製造方法、及び、表示装置製造方法により製造された表示装置

【課題】工程が簡単であり、コスト及び不良が減少された表示装置の製造方法が提供される。

【解決手段】第1基板と第2基板とを各々準備し、第1基板の上に第1高さを有する接着スペーサーを形成し、第2基板の上に第1高さより低い第2高さを有する支持スペーサーを形成し、第1基板と第2基板との中でいずれか1つの基板の上に映像表示部を形成し、支持スペーサーの上面が第1基板に接触するまで第1基板と第2基板とを圧搾して、第2基板を接着スペーサーに接着させて、表示装置を製造する。

(もっと読む)

インクジェット塗布装置及び方法

【課題】幅,高さ方向に高精度で均一な塗布ができるようにしたインクジェット塗布装置及び方法を提供する。

【解決手段】各塗布ヘッド15は、X軸方向に配列されて、4個ずつで1つのグループをなす。同じグループでは、塗布ヘッド15がY軸方向の位置を異にし、グループ間では、Y軸方向に同じ位置の塗布ヘッドが1つずつある。異なるグループのY軸方向に同じ位置の1つずつの塗布ヘッド15は同じZ軸保持プレート20bcに搭載されている。各塗布ヘッド15は微動Z軸駆動手段20aを備え、個別にZ軸方向に移動可能である。また、Z軸保持プレート20bc毎に個別Z軸駆動手段20b1が設けられ、これにより、Z軸保持プレート20bcが個別にZ軸方向に移動可能である。また、共通Z軸駆動手段30が設けられ、これにより、全てのZ軸保持プレート20bcが、従って、全ての塗布ヘッド15が同時にZ軸方向に移動可能である。

(もっと読む)

液晶表示パネル用マザーパネル、液晶表示パネル、及び液晶表示装置の製造方法

【課題】基板内においてより均一な高さのPSを有する液晶表示パネル用マザーパネル、液晶表示パネル、及び液晶表示装置の製造方法を提供すること。

【解決手段】本発明にかかる液晶表示パネル用マザーパネル250は、1つ以上の液晶表示パネル50を取り出すための液晶表示パネル用マザーパネル250であって、第1のマザー基板と、第1のマザー基板と対向配置された第2のマザー基板と、液晶表示パネルのそれぞれに対して設けられ、第1のマザー基板と第2のマザー基板を貼り合わせるシール材と、第1及び第2のマザー基板間に設けられ、液晶表示パネル50のパネルギャップを規制する複数のPS1と、を備え、液晶表示パネル用マザーパネル250における位置に応じて、複数のPS1の径が徐々に変化しているものである。

(もっと読む)

エッジング前レンズ及びエッジングレンズの製造方法

【課題】エッジングレンズの内側に、実質的にスペーサ材を含まずに、液晶レンズ構造のセルギャップを一定に保持することが可能なエッジング前レンズ及びエッジングレンズの製造方法を提供することを目的とする。

【解決手段】第1透明基板(110)と、第2透明基板(120)と、スペーサ材が混入されない第1シール材(140)と、第1透明基板、第2透明基板及び第1シール材間に封止された液晶層(130)と、第1透明基板及び第2透明基板間の第1シール材の外側であって、エッジング後に削除される位置に配置されたスペーサ材(145)が混入された第2シール材(141)を有することを特徴とするエッジング前レンズ(100´´、100´)及びエッジングレンズの製造方法。

(もっと読む)

ポリマ安定化型サーモトロピック液晶デバイス

液晶表示装置の製造方法、液晶表示装置及びスペーサ粒子分散液

【課題】インクジェット装置を用いて、基板上の非画素領域に対応する領域にスペーサ粒子を高精度に配置することを可能とする液晶表示装置の製造方法を提供する。

【解決手段】画素領域と非画素領域とを有し、対向された第1,第2の基板2,3を有する液晶表示装置の製造方法であって、インクジェット装置のノズルから、スペーサ粒子13が分散されているスペーサ粒子分散液を第1の基板2上に吐出し、第1の基板2上の非画素領域に対応する領域にスペーサ粒子13を配置する工程を備え、スペーサ粒子分散液が、沸点が200℃以上であり、かつ表面張力が42mN/m以上である溶媒Xを少なくとも含み、スペーサ粒子13を配置する工程において、1つのノズルから1回で吐出されるスペーサ粒子分散液中に含まれる溶媒Xの量が0.5〜15ngである、液晶表示装置の製造方法。

(もっと読む)

液晶表示装置、液晶表示装置の製造方法及び液晶表示装置の製造装置

【課題】外光反射によるコントラスト低下を防止し、しかも装置の小型、薄型化が可能である。

【解決手段】液晶表示装置は、第1の基板10と第2の基板11間に配向膜12,13及び液晶14を挟持させ、ギャップ保持材15、及びシール剤16を介して貼合され、第1の基板10は、プラスチックフィルム基板10a上に遮光層10bと、着色層10cと、共通電極層10dが形成された基板であり、第2の基板11は、予め能動素子17が形成されたガラス基板11aが、プラスチックフィルム基板11b上に貼合された基板であり、プラスチックフィルム基板10a,11bの少なくとも一方には、片面または両面にバリア膜が形成されている。

(もっと読む)

表示装置および電子機器

【課題】視差バリアパターンが位置ずれするのを抑制することが可能な表示装置を提供する。

【解決手段】この液晶表示装置(表示装置)100は、表面上に薄膜トランジスタ3が形成されたTFT基板1と、薄膜トランジスタ3を挟むように、TFT基板1と対向するように配置されたCF基板2と、CF基板2の薄膜トランジスタ3側とは反対側の表面上に直接形成された視差バリアパターン40とを備える。

(もっと読む)

液体滴下装置及びその製造方法

【課題】微量の液体を滴下する際の滴下量のばらつきを小さくすることができる液体滴下装置を提供する。

【解決手段】本発明の液体滴下装置は、駆動源からの動力が伝達されて往復移動するプランジャロッド3と、プランジャロッド3とはまり合うシリンジ空間2aを有し、プランジャロッド3の往復移動により、所定の液体源からシリンジ空間2a内に液体を供給し、かつ、供給された液体を滴下するように構成されたシリンジ2と、シリンジ2の内面2bとプランジャロッド3の側面3bとの隙間を密封するシール部材4とを備える。シリンジ2の内面2bとプランジャロッド3の側面3bとの間隔Gを、3μm以上10μm以下に設定する。

(もっと読む)

表示装置用のマザー基板、および表示装置

【課題】基板間の間隔が不均一になる可能性を低減できる表示装置用のマザー基板、および表示装置を提供する。

【解決手段】複数の表示領域と、隣り合う表示領域間に位置する非表示領域とを有した表示装置用のマザー基板であって、第1マザー基板と、第1マザー基板に対向して配置される第2マザー基板と、表示領域に対応する第1マザー基板と第2マザー基板との間に設けられた着色層6と、表示領域に対応する第1マザー基板と第2マザー基板との間に設けられており、かつ着色層6よりも非表示領域側に配置された遮光膜7と、非表示領域に対応する第1マザー基板と第2マザー基板との間に設けられたダミー層18と、を備え、ダミー層18は、遮光膜7と間隙を介して配置されている。

(もっと読む)

液晶パネル

【課題】液晶の隣接するピクセル間で、隣接するピクセルからの横方向の電界を遮蔽する。

【解決手段】液晶パネルが、2枚の基板と、ピクセルを構成するように前記基板の対向する面にそれぞれ配置される電極と、前記電極の間に封入された液晶と、更に前記ピクセルで隣接するピクセルを隔てる隔壁手段と、を備え、前記隔壁手段は、前記隣接ピクセルを物理的に隔てる隔壁部と、前記隔壁部内に設けられ、前記隣接ピクセル間での電界の漏洩を低減する電界遮蔽体とを含み、前記電界遮蔽体の誘電率は前記隔壁部の誘電率より低いことを特徴とする。

(もっと読む)

液晶装置の製造方法、液晶装置、電子機器

【課題】初期配向転移が円滑に行われるOCBモードの液晶装置の製造方法、液晶装置、これを備えた電子機器を提供すること。

【解決手段】液晶層の配向状態をスプレイ配向からベンド配向に初期配向転移させる液晶装置の製造方法であって、表示領域において凹凸を有する少なくとも一方の基板としての素子基板10を用意する工程と、少なくとも表示領域を覆うように無機材料からなる多孔質膜(配向膜18)を形成する工程と、多孔質膜に対して第1の方向(法線方向)からイオンビーム(IB)を照射して第1の配向処理を施した後に、第1の方向と異なる第2の方向(入射角45度の方向)からイオンビーム(IB)を照射して第2の配向処置を施す工程とを備え、第2の配向処理は、スプレイ配向を規定する配向処理であることを特徴とする。凹凸は例えば画素電極15に設けられたコンタクトホール15aである。

(もっと読む)

液晶表示装置

【課題】滴下方式で液晶を封入する液晶表示装置において、液晶が過剰となる、あるいは過少となる現象を防止し、基板の変形、気泡の発生を防止し、シール部の信頼性を向上させる。

【解決手段】表示領域におけるTFT基板100と対向基板200の間隔は、柱状スペーサ205によって規定され、シール部においてもTFT基板100と対向基板200の間隔は柱状スペーサ205によって規定される。表示領域内においては、柱状スペーサの下には、カラーフィルタが1層形成されており、シール部においては、島状のカラーフィルタが2層形成されている(201G、201B)。これによって、表示領域とシール部とで、TFT基板100と対向基板200の間隔を同等に保つことが出来る。また、柱状スペーサ205の形成のプロセスが変動しても、表示領域とシール部におけるTFT基板と対向基板との間隔の差が変動することを無くすことが出来る。

(もっと読む)

1 - 20 / 136

[ Back to top ]