Fターム[3C034CA03]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 検出対象 (2,276) | ワーク寸法 (610) | ポストプロセス (53)

Fターム[3C034CA03]に分類される特許

1 - 20 / 53

研削装置

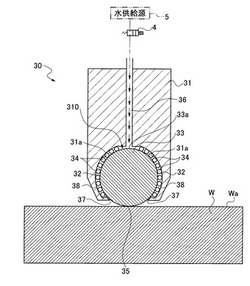

【課題】被加工物と接触する測定子先端部に研削屑が付着することを防止するとともに、測定子先端部が研削屑に接触することで発生する接触磨耗を低減する。

【解決手段】厚み測定器の測定子30の先端中央に形成された空間310には第1の球体33が収納され、第1の球体33の外周側には第1の球体33より小径の第2の球体34が複数配設され、第2の球体34により覆われていることで第1の球体33が回転可能なベアリング構造になっており、ベアリング構造内に第1の球体33と第2の球体34とに水が供給されて潤滑剤の役目となる水の層38を形成し異物浸入を防ぐことができる。そして、測定子先端部に研削屑が付着することを防止でき、測定子先端部が研削屑に接触することで発生する磨耗及び被加工物を傷つけることを防止できる。

(もっと読む)

取代の評価方法及びウェーハの製造方法

【課題】ウェーハの表裏両面を同時に加工して所定量除去する加工プロセスにおいて、製品となるウェーハを用いて表裏両面の取代をそれぞれ別々に短時間で簡便に評価でき、それによって表裏取代がそれぞれ調整されたウェーハの製造を可能にする取代の評価方法を提供することを目的とする。

【解決手段】外周が面取りされたウェーハの表裏両面を加工して所定量除去する加工プロセスにおいて、加工後の前記ウェーハの取代を評価する取代の評価方法であって、加工前後の前記ウェーハの表裏面それぞれの面取り幅の変化量に基づいて前記ウェーハの表裏面それぞれの取代を算出して評価することを特徴とする取代の評価方法。

(もっと読む)

工作機械

【課題】回転工具の加工部が摩耗しても、この回転工具の加工部の拡縮を無人で行える構造を実現する。

【解決手段】

制御器19を構成する測定制御手段28により孔の加工精度を測定し、この測定値に基づき前記回転工具の加工部の拡縮の要否を、拡縮要否判定手段29により判定し、拡縮が必要と判定した場合に、拡縮制御手段30により自動的に前記回転工具の加工部を拡縮する。

(もっと読む)

工作機械

【課題】ワークの加工効率及び加工精度を向上させることができる工作機械を提供する。

【解決手段】加工装置30によるワーク23の被加工部25A,25Bの加工に先立って、計測装置27により被加工部25A,25Bを計測する。その計測結果を基準データとして設定するとともに、基準データをもとにして目標加工量を設定する。目標加工量に基づいて被加工部25A,25Bに対する第1加工量を設定する。設定された第1加工量が得られるように、加工装置30の動作を制御して被加工部25A,25Bに第1加工を施す。被加工部25A,25Bの加工済み部分を計測する。その計測結果に基づいて、目標加工量が得られるように加工済み部分に対する第2加工量を設定する。その第2加工量が得られるように、加工装置30の動作を制御して被加工部25A,25Bに第2加工を施す。

(もっと読む)

研磨装置及び研磨方法

【課題】生産性を低下することなく、研磨後の膜厚の目標値からのずれ量を小さくし、高精度な研磨を行う。

【解決手段】複数の基板Wにおける被処理膜の初期膜厚を測定する初期膜厚測定手段6と、初期膜厚の測定結果に基づき、各基板間の被処理膜の初期膜厚差が所定値以下となるように複数の基板を並べ替えるソート手段10と、並べ替えられた複数の基板の被処理膜を1次研磨する第1研磨手段14と、研磨後の被処理膜の膜厚を測定する研磨後膜厚測定手段15と、測定した初期膜厚と研磨後の被処理膜の膜厚、及びその時の研磨時間に基づき1次研磨における研磨レートを算出し、更に算出した研磨レートと次に1次研磨する基板の初期膜厚、及び研磨後の被処理膜の膜厚の目標値に基づき研磨時間を算出し、該研磨時間を次に1次研磨する基板の研磨時間としてフィードバックする制御を初期膜厚の厚さ順に逐次行う制御手段20と、を備える。

(もっと読む)

眼鏡レンズ加工装置

【課題】 較正作業の手間、コストを掛けることなく加工精度を確保する。

【解決手段】 仕上げ加工具が取り付けられた加工具回転軸とチャック軸との相対的に位置関係を変える移動手段と、外径検知手段と、レンズ加工枚数が所定数に達するか又は所定期間が経過したことをトリガとして、通常の加工モードからの調整データを得る自動較正モードに切換える手段と、モードが切換えられたときに、玉型での加工に先立ち、玉型より大きなサイズの較正用玉型を玉型に基づいて決定し、較正用玉型に基づきレンズを仕上げ加工した後、外径検知手段で検知されたレンズの外径形状と較正用玉型とを比較して調整データを得て、較正データを補正する較正データ取得手段と、較正用玉型に基づき加工されたレンズを玉型及び較正データに基づき加工する加工制御手段と、を備える。

(もっと読む)

ガラス物品の研磨量測定方法

【課題】フロート法で製作されたPDP用のガラス基板などのように、微少な表面研磨が要求されるガラス物品の研磨量を高精度に測定する。

【解決手段】ガラス基板1の表面の一部を保護膜で保護した状態で、研磨パッド6によりガラス基板1の表面を研磨した後、研磨後にガラス基板1の表面に残存する保護膜2を除去し、保護膜2が除去されたガラス基板1の未研磨面1bと、保護膜2が形成されていなかったガラス基板1の研磨面1aとの段差Dから研磨量を測定する。

(もっと読む)

機上画像計測システムを備えたNC研削装置

【課題】 寸法精度の優れる研削加工ワークを与える。

【解決手段】 機上画像計測7,8システムおよびエアブロー機器6を備えたNC研削装置1。

(もっと読む)

切削溝検出装置および切削加工機

【課題】ウエーハに形成された切削溝を裏面側からダイシングテープを介して検出することができる切削溝検出装置および切削溝検出装置を装備した切削加工機を提供する。

【解決手段】環状のフレームに装着されたダイシングテープの表面に貼着されたウエーハに切削ブレードによって形成された切削溝を、ダイシングテープを介して検出する切削溝検出装置であって、撮像カメラと、撮像カメラの光軸上に配設された対物レンズを保持する対物レンズ保持筒と、対物レンズ保持筒の上端部に装着され被写体との間に水の層を形成する水層形成手段とを備えた撮像手段と、撮像手段の撮像カメラによって撮像された画像を表示する表示手段とを具備している。

(もっと読む)

眼鏡レンズ加工装置

【課題】 レンズ加工時のトラブル対応の容易化、対応の迅速化を図る。

【解決手段】

レンズチャック軸と眼鏡レンズの加工具とが配置された加工室と、眼鏡レンズの加工条件データを入力するデータ入力手段と、加工条件データに基づいてレンズチャック軸と加工具との相対的な位置を変化させて眼鏡レンズを加工する加工制御手段とを備える眼鏡レンズ加工装置は、加工具による眼鏡レンズの加工状態の映像を撮影可能に加工室に配置されたカメラと、カメラに撮影された映像を記憶する記憶手段と、装置の動作開始信号及び加工終了信号に基づいてカメラにより撮影された映像の記憶手段への記憶を制御する記憶制御手段と、を備える。記憶制御手段は、さらに加工条件データを付加データとして眼鏡レンズ毎の映像に対応付けて記憶手段に記憶させる。

(もっと読む)

研削装置

【課題】研削加工後に行うワークの厚さ分布測定を、従来よりも短時間で手間がかからず、かつ処理能力が低下せず、しかもコスト上昇を招くことなく効率的に遂行する。

【解決手段】回転可能なポスト71の先端にヘッド部72を有する非接触式の第2厚さ測定ゲージ70で、ウェーハ1の外周端の厚さを測定しながら仕上げ研削し、仕上げ研削完了後、引き続きヘッド部72で厚さを測定しながら、ターンテーブル17を回転させてウェーハ1を二次加工位置1Bからワーク着脱位置1Pに送り、ウェーハ1の外周端から中心点Oまでの厚さ分布を測定する。研削工程の流れの中で厚さ分布を測定し、処理能力を低下させることなく厚さ分布を取得する。

(もっと読む)

バルクハウゼンノイズ検査装置

【課題】 金属製品の研削焼けで生成される軟化箇所および白層の両方を精度良く検出することができるバルクハウゼンノイズ検査装置を提供する。

【解決手段】 検査対象物30を磁化する励磁コイル2、および磁化された検査対象物30が発するバルクハウゼンノイズを検出する検出コイル3を有する検出ヘッド1を設ける。励磁コイル2に磁化のための交流磁界を発生させる交流電流を印加する交流電源12を設ける。交流電源12は、互いに周波数の異なる複数種の交流電流を励磁コイル2に励磁電流として印加する。

(もっと読む)

切削装置の稼動開始時切削方法

【課題】 生産性を向上することが可能な切削装置の稼動時切削方法を提供することである。

【解決手段】 切削装置の稼動開始時切削方法であって、チャックテーブルに切削すべき被加工物を保持し、撮像手段で被加工物を撮像して切削すべき分割予定ラインを検出する分割予定ライン検出工程と、該分割予定ライン検出工程で検出された位置に切削ブレードを位置付けて被加工物を切削する切削工程と、チャックテーブルに保持された被加工物を撮像手段に位置付けて切削ブレードで切削された切削溝を検出し、分割予定ラインの中心と切削溝とのずれ量を計測するずれ量計測工程と、該ずれ量計測工程で計測されたずれ量を補正して切削ブレードを次に切削すべき分割予定ラインに割り出し送りするずれ量補正割り出し送り工程と、を具備したことを特徴とする。

(もっと読む)

インラインウェハ厚さ感知

裸のシリコン基板を形成する方法が記載される。裸のシリコン基板が測定され、測定は、基板上の1点で信号を得るために無接触静電容量測定デバイスによって行われる。信号、または信号によって示される厚さが制御装置に通信される。信号、または信号によって示される厚さに従って調節後の研磨パラメータが決定される。調節後の研磨パラメータを決定した後、調節後の研磨パラメータを使用して、ポリッシャ上で裸のシリコン基板が研磨される。  (もっと読む)

(もっと読む)

切削装置

【課題】 カーフチェックを行っても生産性を低下させることのない切削装置を提供することである。

【解決手段】 被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物を切削する切削ブレードを回転可能に支持した切削手段と、該チャックテーブルに保持された被加工物を撮像する撮像手段と、被加工物に対して該チャックテーブルをX軸方向に相対的に移動して該切削手段と該撮像手段とに該チャックテーブルを位置付けるとともに加工送りするX軸送り機構とを備えた切削装置であって、前記撮像手段は、撮像領域に対面する対物レンズと、該対物レンズの光軸上に配設された撮像カメラと、該撮像領域にストロボ光を照射するストロボ光源と、該撮像カメラで撮像された画像を処理する画像処理部とを含んでいることを特徴とする。

(もっと読む)

研削方法および研削装置

【課題】研削する際に生じる弾性的な変動の影響を受けることなく、高い精度で目標仕上げ厚さにワークを研削する。

【解決手段】ワークの厚さを厚さ測定手段で測定しながら、該厚さ測定手段による測定データが、該ワークの目標仕上げ厚さになるように設定された目標厚さになるまで研削手段でワークを研削し、次いで、該研削工程が終了後、研削手段を研削後のワークから退避させた状態で、厚さ測定手段により該ワークの現実厚さを測定し、現実厚さと目標仕上げ厚さとを比較して、目標厚さを補正する。この後、補正した目標厚さにしたがってワークを研削する。

(もっと読む)

切削装置

【課題】切削水を供給しながらウェーハを切削した後に、切削水がウェーハに付着しても切削溝の状態を確実に把握できるようにすると共に、切削屑がウェーハに付着するのを防止してデバイスの品質を低下させないようにする。

【解決手段】切削装置を構成する溝検査手段7が、対物レンズ70と、対物レンズ70を介して撮像する撮像手段71と、撮像手段71が取得した画像を表示する表示手段72と、対物レンズ70を包囲すると共にウェーハWに向けて開口した開口部を有し開口部とウェーハとの間に隙間732を形成する筒体73と、対物レンズ70と開口部との間に配設される隔壁75と、隔壁75と筒体73と開口部とによって形成される水溜室77と、水溜室77の内部に水を供給する水供給源74とから構成される。水を水溜室77に供給し続けて撮像を行うことで、切削水の付着にかかわらず鮮明な画像を取得することができ、乾燥させないことで切削屑が強固に付着することも防止する。

(もっと読む)

化学的機械的研磨方法、半導体ウェハの製造方法、半導体ウェハ及び半導体装置

【課題】着工ウェハの膜種の切換時にテスト研磨なしで次回に着工するウェハの研磨レートを精度良く予測できるようにする。

【解決手段】研磨パッドの目立てを行うドレッサのトルクと、ドレッサの温度と、ドレッサの圧力と、ドレッサを交換してからの累積使用時間とから構成される装置状態パラメータの全てあるいは一部のパラメータの測定値を、ウェハ研磨毎に連続サンプリング時系列データから全研磨区間もしくは所定の研磨区間だけを切り出す。切り出した連続サンプリング時系列データを用いてウェハ毎に研磨装置基準研磨レートを予測し、予測した研磨装置基準研磨レートと予め設定しておいたウェハ膜種毎の換算パラメータを用いて次回着工ウェハ研磨レート換算値である換算研磨レートを計算する。そして、前記換算研磨レートを用いることにより研磨量を最適にする研磨時間を計算して次回着工ウェハを研磨する。

(もっと読む)

平面ディスプレイ用の面取り機及びその面取り加工方法

【課題】平面ディスプレイ用の面取り機及びその面取り加工方法を提供する。

【解決手段】本発明の平面ディスプレイ用の面取り機は、基板ローディングユニットと基板アンローディングユニットとの間に設けられて、基板のコーナー及び辺に対する面取り加工を進行する面取り加工ユニットを含み、面取り加工ユニットは、上面に基板が載置支持される少なくとも一つのステージと、基板の第1辺エッジに対する面取り加工を進行する第1面取り加工用のホイールと、第1面取り加工用のホイールに対して相互離隔配されて基板の第1面両側コーナーに対する面取り加工を進行する第2面取り加工用のホイールとを備えたグラインダーと、を含むことを特徴とする。本発明によれば、面取り加工作業時にかかるタクトタイムを従来よりさらに減少させることができて生産性を向上させうる。

(もっと読む)

研磨方法及び研磨装置、並びに研磨装置制御用プログラム

【課題】研磨後のウエハが膜厚測定のために待機する待ち時間を減少させて、装置全体のスループットを向上させ、しかもフィードバック制御を確実に行うことができるようにする。

【解決手段】研磨前のウエハをカセットから取出して該ウエハの被研磨膜の膜厚を膜厚測定器で測定する研磨前膜厚測定工程と、研磨前膜厚測定後のウエハをカセットに戻す研磨前ウエハ収納工程と、カセットに戻されたウエハをカセットから取出して研磨する研磨工程と、研磨後のウエハを洗浄し乾燥させる洗浄・乾燥工程と、洗浄・乾燥後のウエハをカセットに戻す研磨後ウエハ収納工程と、カセットに戻された洗浄・乾燥後のウエハをカセットから取出して該ウエハの被研磨膜の膜厚を膜厚測定器で測定する研磨後膜厚測定工程を有する。

(もっと読む)

1 - 20 / 53

[ Back to top ]