Fターム[3C037AA02]の内容

Fターム[3C037AA02]に分類される特許

1 - 20 / 82

ドリル

【課題】形成された切屑ができうる限り孔壁に向かって押し付けられることなくチップフルート内に残り、加えて切削し易くてエネルギ効率のよいドリルを提供する。

【解決手段】逃げ面と一緒に2つの切刃を形成するように先端部の逃げ面で開く2つのチップフルート(6)を含む浅孔穿孔用のツイストドリルに関する。チップフルートは、異なる3つの部分表面(19,20,21)が互いに異なる曲率を有するという点で独特な形状を付与されている。窪んだ底部表面(21)と前表面(19)との間に位置する境界線(22)は、個々の切刃に含まれると共に主刃にJ字のような形状を一体として与える2つの刃区域に分けられた主刃と交わる。チップフルートは、ドリルのコア(9)の直径(DC)を最小にまで減少すると同時にチップフルートの開放角度(α)が2つのバー(7)の開き角度(β)よりも小さくされたことによって非常に深い。

(もっと読む)

小型ドリル及び小型ドリルの製造方法

本発明の主な目的は、ドリルの剛性を向上させ、ドリルが折れることを防ぎ、穴位置精度を向上させることができる小型ドリルを提供することにある。上記課題を解決するために本発明では、2つ以上の切削刃を具備する先端部と、2つ以上の螺旋形の屑排出溝が形成されている本体部と、を含む小型ドリルを提供する。前記屑排出溝は、少なくとも1つの長手屑排出溝と、少なくとも1つの短手屑排出溝を含む。前記長手屑排出溝のねじれ角と短手屑排出溝のねじれ角が違う。前記長手屑排出溝と短手屑排出溝が離れる状態から重なる状態に変わる。前記短手屑排出溝が長手屑排出溝と短手屑排出溝が重なる箇所まで形成されている。  (もっと読む)

(もっと読む)

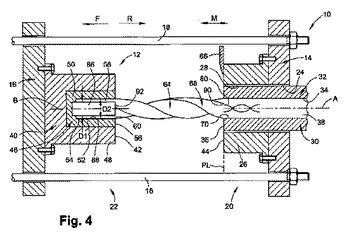

切削工具及びかかる切削工具を作る方法

モノリシック構造を有する切削工具(62)は、射出成形されたシャンク(60)及びシャンク(60)から前方に延在する押出されたフルート付けられた部分(64)を含み、当該シャンク(60)及び当該フルート付けられた部分(64)はモノリシック構造を有している。切削工具(62)を形成する方法は、シャンク(60)及びフルート付けられた部分(64)がモノリシック構造を有するように、未焼結本体のシャンク(60)を射出成形し、そして当該未焼結本体のフルート付けられた部分(64)を押出すことによって、切削工具未焼結本体を形成すること、そしてその後に、当該切削工具未焼結本体を焼結することを含んでいる。  (もっと読む)

(もっと読む)

ドリルおよび該ドリルを用いる切削方法

【課題】 良好な真円性が得られ、かつリーマ加工を特に必要とせず、良好な仕上げ面が得られるドリルを提供すること。

【解決手段】 先端部に形成される複数の切刃と、該切刃から生成される切屑を排出するために、該切刃の後端部側から外周部に形成される捩れ溝と、該切刃と該捩れ溝の切刃側端部との間に形成されるすくい面とを備えるドリルであって、該すくい面は、軸線から外周部に向かうに従って該切刃からの距離が小さくなる第1の面と、該第1の面の外周部側に形成され、かつ軸線から外周部に向かうに従って該切刃からの距離が大きくなる第2の面と、を含んで構成され、そして該第1の面と該第2の面との間に捩れ溝の一部が形成されることを特徴とする。

(もっと読む)

ドリル

【課題】焼き入れ鋼等の高硬度材料に高精度で穴あけ加工を施すことができるとともにドリル本体の摩耗や欠損を防止することが可能なドリルを提供する。

【解決手段】ドリル1において、先端逃げ面20A、20Bを二番逃げ面21A、21B、三番逃げ面22A、22B及びこれらを滑らかに接続する凸曲面23A、23Bとから構成し、チゼルエッジ40を二番逃げ面21A、21B同士が交差して形成される中心チゼル41と、二番逃げ面21A、21Bと凸曲面23A、23Bとが交差して形成されて、中心チゼル40の両端にそれぞれ接続される一対の湾曲チゼル42A、42Bとから構成して、ドリル本体10の正面視にてS字状を呈するようにする。

(もっと読む)

穴明け工具

【課題】先端部の外周摩耗を抑制して穴明け加工時の耐折損性を向上させ且つ内壁粗さ及び再研磨性を改善可能で、しかも、構造が簡易で製造容易な極めて実用性に秀れた穴明け工具の提供。

【解決手段】工具本体1の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝2が一若しくは複数形成され、この切り屑排出溝2とランド部3との間に該ランド部3より一段低いクリアランス形成用段部4が設けられた穴明け工具において、前記クリアランス形成用段部4を、工具先端側には設けず工具基端側にのみ設ける。

(もっと読む)

穴加工用工具

【課題】刃部および柄部を備えた穴加工用工具(電着ドリル)において、その刃部の先端が摩耗しにくい、製品寿命が長い穴加工用工具を提供する。

【解決手段】機械主軸に取り付けられる柄部(シャンク)20と、ねじれ溝12が形成された刃部10とを備えた穴加工に用いられる穴加工用工具1であって、刃部10の先端部10aの回転軸付近には、先端部10aから突出したメタルダイヤ13が埋設されていると共に、先端部10aおよび周辺部にダイヤモンド砥粒30が電着により付着されている。

(もっと読む)

ドリル

【課題】ドリルボディ3の機械的強度を十分に確保しつつ、ドリルボディ3のランド部7側へ流出した切粉によるドリルボディ3のランド部7の損傷を抑えること。

【解決手段】ドリルボディの先端部に超硬チップ13が設けられ、超硬チップ13の先端面にドリルボディ3の排出溝5に接続した切刃19が形成され、ドリルボディ3のランド部7に放電表面処理により硬質被膜21が形成され、硬質被膜21は、TiC、ステライト金属、又はこれらの複合材料により構成されたこと。

(もっと読む)

電着ドリル

【課題】刃部および柄部(シャンク)を備えた、穴加工に用いられる電着ドリルにおいて、その刃部の先端が摩耗しにくい、製品寿命が長い電着ドリルを提供する。

【解決手段】機械主軸に取り付けられる柄部(シャンク)20と、先端に向けて螺旋状のねじれ溝12が形成された刃部10とを備えた穴開け用の電着ドリル1であって、刃部10は、その先端部にダイヤモンド砥粒30が固着されていると共に、先端部10aが円弧凸状になされている。

(もっと読む)

ツイストドリル

【課題】 被加工物に真円度の高い孔を穿孔することができ、しかも被加工物の穿孔作業中に発生する切り屑を円滑に排出させることができるツイストドリルを提供する。

【解決手段】 ツイストドリル1は、2枚の切れ刃1A,1Bが軸心Oを中心とした非軸対称位置に形成されているため、被加工物に対する穿孔作業中に2枚の切れ刃1A,1Bが共振し難くなり、チゼルエッジ1Gがツイストドリル1の回転中心から横滑りする、いわゆる歩行現象が抑制される。その結果、被加工物に真円度の高い孔を穿孔することが可能となる。そして、特に、同じ溝幅の2本の螺旋溝1C,1Dが2枚の切れ刃1A,1Bに対応して軸心Oを中心とした非軸対称位置に形成されているため、2枚の切れ刃1A,1Bが同じすくい角を持つこととなり、被加工物の穿孔作業中に発生する切り屑は2本の螺旋溝1C,1Dに沿って円滑に排出される。

(もっと読む)

ダブルマージン付きドリル

【課題】下穴の穴広げ加工でも優れた加工精度が長期にわたって発揮され、切削抵抗の増加も抑えられるダブルマージン付きドリルを実現して提供することを課題としている。

【解決手段】ねじれ溝6,6に沿った2箇所のランド部9,9のドリル正転方向前方に第1マージン11をそれぞれ有し、さらに、各ランド部の前記第1マージン11よりもドリル正転方向後方に第2マージン12を有する2枚刃ドリルにおいて、第1マージン11の幅Wをドリル直径Dの10〜20%に設定した。

(もっと読む)

ツイストドリル

【解決手段】ツイストドリルにおいて、直線状シンニング切刃10から螺旋状主切屑排出溝4側へ形成したすくい面のすくい角と、直線状主切刃11から螺旋状主切屑排出溝4側へ形成したすくい面のすくい角とを互いに一定角度(0度)に設定するとともに、直線状シンニング切刃10と直線状主切刃11との間の境界角部14から延びる境界縁15でこれらのすくい面12,13を互いに交差させている。

【効果】すくい面12,13間の不連続を極力なくし、切削時の引っ掛かり現象を生じにくくしてシンニング切刃10や主切刃11の欠損を防止することができるとともに、シンニング切刃10や主切刃11で生じる切削力が極力同じ向きで働くようにして切削能力を高めることができる。従って、高硬度鋼用のツイストドリルに適している。

(もっと読む)

穴明け工具

【課題】0.4mm以下の小径ドリルであっても穴位置精度及び穴内壁粗さの良好な穴加工が実現可能な極めて実用性に秀れた穴明け工具の提供。

【解決手段】工具本体1の外周に螺旋状の切り屑排出溝2が形成された穴明け工具であって、切り屑排出溝2は、第一のねじれ角α1を有する第一のねじれ領域3と、第一のねじれ領域3の工具基端側に連設され第一のねじれ角α1より大きい第二のねじれ角α2を有する第二のねじれ領域4とを備え、工具本体1は、第一のウェブテーパを有する第一のテーパ領域6と、この第一のテーパ領域6の工具基端側に連設され第一のウェブテーパより小さい第二のウェブテーパを有する第二のテーパ領域7とを有し、第一のテーパ領域6と第二のテーパ領域7との連設部8が第一のねじれ領域3と第二のねじれ領域4との連設部5よりも工具基端側に設けられた穴明け工具。

(もっと読む)

ドリル

【課題】十分な量の清浄な切削油剤を供給することを可能とするとともに、その切削油剤をドリルの切刃や外周側面に満遍なく行き渡らせることができ、ドリルが早期に磨耗することを防いで寿命が短くなることを回避するとともに、摩擦熱による加工穴の内壁面及びドリルの外周側面の焼き付きを防止することができ、さらに再研磨の量が制限されないドリルを提供する

【解決手段】ドリル本体内10に、その後端側から先端側に向けて延びる切削油供給孔を穿設させるとともに、刃先部11の外周側面には、切屑排出溝13A、13Bの間に形成されるランド部17に、該刃先部11の先端から後端側に向かって切屑排出溝13A、13Bに並行して延び、かつ切削油供給孔36Bが開口させられた切削油誘導溝30Aを設ける。

(もっと読む)

複合物の高速穴あけのためのセラミック製ドリルビット

【課題】従来技術の欠点を回避し、技術的に簡単で低コストの解決方法であって、セラミック製ドリルビットの性能を向上させ、かつ材料に層間剥離を起こさずに、また加工温度を、複合物の機械的特性がそれを超えると低下する温度である200℃より高くは上昇させずに、エポキシ樹脂基質を有する炭素繊維複合物などの複合物に極めて高い速度で穴あけするための解決方法を提供する。

【解決手段】セラミック製ドリルビットは、特殊な幾何学的形状を有し、複合物、詳しくはエポキシ樹脂基質を有する炭素繊維複合物で製作される部品に極めて高速で穴あけすることに、極めて有利に適用することができる。本発明は、複合物に高速で穴あけする方法にも関する。

(もっと読む)

ドリル

【課題】高能率加工であっても、加工精度を低下させることなく、工具寿命を長くすることのできるドリルを提供する。

【解決手段】本ドリルは、一対のシンニング面14、15により各切刃の軸芯部分に各シンニング刃6a、7aが形成されており、一対のシンニング面14、15の径方向におけるオーバーラップ量Aをドリル径の略5%に設定すると共に、各シンニング刃6a、7a間に、長さが0mm以上0.2mm以下のチゼルエッジを設けているので、高能率加工を行っても、切屑を各切屑排出溝からスムーズに排出することができ、しかも、刃先部分に作用するスラスト荷重を低減させることができ、ひいては、加工精度を低下させることなく、工具折損等の不具合も低減されて工具寿命を長くすることができる。

(もっと読む)

ドリル

【課題】 CFRPなど難削材を含む複合材料に対する課題であった表面層の捲れ上がりPおよび裏面層の髭バリQの発生を効果的に防止して加工精度の高いドリルを提供すること。

【解決手段】 ドリル本体1の外周面に所定のリード角βをもつ捩れリード溝3を形成し、先端面に先端角αにより形成される切り刃5を有するドリルにおいて、そのドリル本体の先端ヘッド部分10,20に、前記捩れリード溝の先端リード角βaを前記リード角βより小さな角度−10°〜+10°の範囲の一定値に設定した先端リード部3aを形成し、外周掬い角θの設定により前記切り刃5に刃先形状を鋭利にした外周刃部5aを形成するとともに切り刃5の稜線を凹曲線状となしたこと。

(もっと読む)

油穴付きドリル

【課題】ドリル刃先の一対の油穴 6a,8aからシャンク部終端の一対の油穴 6b,8bまで連通する一部を点線で示す一対の油穴 6c,8cが設けられた油穴付きドリルにおいて、ドリル径が4mmを越える穴付きドリルに対しても、ドリル刃先へ十分なクーラント量供給することができる油穴付きドリルを提供を提供。

【解決手段】シャンク部終端の各油穴 6b,8bの開口面積を大きくするようシャンク部終端に各油穴 6b,8bを切断する一対の対向傾斜溝7a、7a(図1(a)、(d))又は円錐穴7b(図1(b)、(e))を設け、一対の対向傾斜溝7a又は円錐穴7bの幅 6は、一対の油穴のピッチ±(油穴径×1/2 )の範囲とし、軸心eに対する対向傾斜溝又は円錐穴の傾斜面角度( 5×1/2 =端面に設ける穴の角度)は15°を越え75°までの範囲とした。

(もっと読む)

油穴付きドリル

【課題】ドリル刃先の一対の油穴 6a,8aからシャンク部終端の一対の油穴 6b,8bまで連通する一部を点線で示す一対の油穴 6c,8cが設けられた油穴付きドリルにおいて、ドリル径が3mm以上の油穴付きドリルに対しても、ドリル刃先へ十分なクーラント量供給することができる油穴付きドリルを提供を提供。

【解決手段】シャンク部終端の各油穴 6b,8bの開口面積を大きくするようシャンク部終端に各油穴 6b,8bを切断する一対の傾斜面7a(図1(a))又は円錐面7b(図1(b))を中央の端面を残して設け、残した中央の端面の幅 6は、ドリル刃先の一対の油穴 6a,8aのピッチ±(油穴径×1/2 )の範囲とし、軸心eに対する傾斜面7a又は円錐面7bの傾斜面角度 5は15°を越え75°までの範囲とした。

(もっと読む)

穴あけ工具及び穴あけ加工方法

【課題】 アルミニウム等の非鉄金属に対して、穴あけ工具の工具径よりも径が大きくなった様々な穴径の穴を効率よく加工できるようにする。

【解決手段】 回転する工具本体10の先端部に、回転中心を越えて半径方向に伸びた正面主切刃11と回転中心に達しない半径方向に伸びた正面副切刃12とが形成されると共に、外周部にねじれ溝13とねじれ溝に沿った外周切刃14が形成された穴あけ工具において、上記の工具本体の先端角θを180°<θ≦210°、工具径Dに対する芯厚dを0.4≦d/D≦0.65にすると共に、正面主切刃が半径方向に平行な状態で回転中心よりも回転方向上流側にずれるように形成し、この穴あけ工具を回転させて軸方向に送ると共に、この穴あけ工具を工具径D以下の円周軌道上を公転させて穴加工を行うようにした。

(もっと読む)

1 - 20 / 82

[ Back to top ]