Fターム[3C100BB12]の内容

Fターム[3C100BB12]に分類される特許

1 - 20 / 285

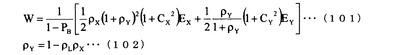

製造プロセスのスケジュール策定支援方法、装置及びプログラム

【課題】処理能力が異なる多段複数工程を有し、工程毎の処理発生率が異なる複数種類の製品を組み合せて製造する製造プロセスにおいて、工程毎の通過所要時間、更には仕掛数の変動を確率論的に算出し、製造プロセスのスケジュール策定を支援できるようにする。

【解決手段】工程毎の通過所要時間Wを、設備が処理実施中である確率PB、設備利用率ρX、設備休止率ρY、平均処理時間EX、平均休止時間EY、処理間隔ばらつき比CSX、休止間隔ばらつき比CSY、前工程稼働率ρLを用いて、下式(101)、(102)

【数1】

で表わす待ち行列モデルが構築されており、所望の工程での通過所要時間Wの変動を算出することにより、製造プロセスのスケジュール策定を支援する。

(もっと読む)

作業工程作成システム、作業工程作成方法、及び作業工程作成プログラム

【課題】複数の製品で同一条件の処理を行う場合には、複数の製品をまとめて炉内に入れて一括してバッチ処理を行うことができる作業工程作成システムを提供する。

【解決手段】仮日程計画作成手段2は、製品が納期内に納まるように仮日程計画を立てる。バッチ処理工程判定手段3が、納期内の所定期間に同一の処理条件で作業工程を一括処理できるバッチ処理工程が存在していると判定し、かつ、リソース容量判定手段4が、バッチ処理工程を実行させるためのリソースの容量に余裕があると判定した場合は、再日程計画作成手段5が、バッチ処理工程によって仮日程計画を修正する再スケジューリングを行う。そして、再日程計画作成手段5が、再スケジューリングによって作成された再日程計画に基づいて、バッチ処理工程を含む作業工程を立てることにより、効率的で最適な日程計画による作業工程を実現させることができる。

(もっと読む)

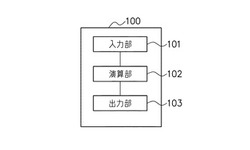

物体情報管理システム及びプログラム。

【課題】それぞれ表面に固有のパターンを有する物体を製造し容器に格納する工程の後に、各容器内に格納された個々の物体を特定する。

【解決手段】物体情報登録装置100は、それぞれ表面に固有のパターンを有する物体ごとに、当該物体の製造工程において当該物体を容器に格納する前の予め定められた撮像地点で当該物体の表面のパターンを撮像した固有画像情報と撮像時間とを関連付けて取得し、物体を格納した容器を識別する容器識別情報と、当該物体を当該容器に格納した時間範囲とを関連付けて取得し、記物体ごとに、当該物体が撮像されてから前記容器に格納されるまでの時間差と、当該物体の固有画像情報に関連付けられた撮像時間と、当該物体を格納する容器の容器識別情報に関連付けられた時間範囲とに基づいて、前記取得された固有画像情報に対応する前記容器識別情報を関連付けて登録する。

(もっと読む)

生産計画作成方法及び生産計画作成プログラム、並びに生産計画作成装置

【課題】休止時間帯及び稼働時間帯を考慮した上で、多少の工程能力の超過を許容しつつ、オーダーの納期を遵守した生産計画を作成する。

【解決手段】計算機において、オーダー情報と稼働予定情報を登録し、各オーダーの負荷を稼働時間区分のみで構成される所定期間内の納期以前の稼働時間区分に山積みし、時間軸の未来方向に負荷を累積した負荷累積結果を計算する(STEP1〜3)。開始時間区分を固定して、所定期間内で負荷増加率計算期間の幅を更新しつつ、負荷増加率を計算し、最大値をとる最大負荷増加率と最大負荷増加率計算期間を山崩し用負荷増加率情報に登録する(STEP4〜15)。最大負荷増加率計算期間の終了時間区分が所定期間の終了時間区分になると、山崩し用負荷増加率情報に基づいて負荷の山崩しを行う(STEP16〜18)。

(もっと読む)

製造工期予測装置、製造工期予測方法、及びコンピュータプログラム

【課題】 製造実績データから、各通過工程パターンに属する製品が少数しか得られなくても、製造工期の予測を精度よく行えるようにする。

【解決手段】 各製品iの実績工期tiの尤度p(ti|pi,μ,v)が、実際に通過した工程の工期分布(正規分布)の平均μj、分散vjを積算することにより得られる平均μi〜、分散vi〜を有する正規分布N(μi〜,vi〜)に従うものとする。このような各製品iの実績工期tiの尤度p(ti|pi,μ,v)の積が最大となるときの工程別工期分布600を求める。そして、通過工程パターンにおいて通過していることが示されている工程の工期分布(平均μj、分散vj)の値を足し合わせることで通過工程パターン別工期分布の平均μk^と標準偏差σk^を求め、これらを用いて、通過工程パターン別工期分布PΔ(tΔ|k)を求める。

(もっと読む)

最適指標生成装置、最適指標生成方法、最適指標生成プログラム及び最適指標生成サーバ

【課題】従来法では達成されていなかったQ−time制約割れが起こりやすい状況に対しても、Q−time制約を確実に遵守し、良品スループット向上とコスト低減および環境負荷低減を達成することが可能な最適オペレーション管理条件を提供することを目的とする。

【解決手段】複数の装置に関する指標情報を供給する最適指標生成装置11であって、生産実行システムに含まれる複数の装置に関する情報を生産管理システム10を介して入力する情報入力部12と、入力された情報から複数の装置による加工工程間の滞在時間の上限値や下限値を示すQ−time制約を分析するQ−time構造分析部14と、入力された情報およびQ−time構造に基づいて、品種別の最適なカンバン枚数およびバッファサイズを計算して指標情報として出力する指標算出部17と、を備え、指標算出部17により算出された最適な指標情報を生産管理システム10に供給する。

(もっと読む)

生産管理装置、生産計画立案方法および生産計画立案プログラム

【課題】好適な生産計画を立案すること。

【解決手段】生産管理装置10は、工程毎に選択された作業形態の組み合わせからなる生産計画を評価する生産計画評価部166cと、生産計画評価部166cの評価結果に基づいて好適な生産計画を探索する生産計画探索部166dとを備える。生産計画探索部166dは、例えば、工程毎にランダムに選択された作業形態の組み合わせからなる複数の初期の生産計画を作成し、作成されたそれぞれの初期の生産計画を起点として、好適な生産計画を探索する。

(もっと読む)

生産管理装置、工程分析方法および工程分析プログラム

【課題】生産計画と実績とを工程毎に容易に対比することを可能にする。

【解決手段】生産管理装置10は、生産計画に含まれる各工程の作業時間の予定値および実績値とを記憶する記憶部16と、予定値の工程毎の平均値に対応する第1のシンボルまたは第1の図形と、実績値の工程毎の平均値に対応する第2のシンボルまたは第2の図形とを工程毎に同じスケール上に重畳して表示させる制御部15とを備える。制御部15は、実績値の工程毎の最小値から最大値までの範囲に対応する第3のシンボルまたは第3の図形をさらに工程毎に同じスケール上に重畳して表示させてもよい。

(もっと読む)

生産計画立案装置、生産計画立案方法および生産計画立案プログラム

【課題】好適な生産計画を立案すること。

【解決手段】生産計画立案装置10は、製品の生産計画を、当該生産計画による製品の生産数と出荷予定数との差と、当該生産計画による生産設備の稼働時間と標準稼働時間との差とに基づいて評価する機能を提供する生産計画評価部167bと、生産計画評価部167bが提供する機能による評価結果に基づいて好適な生産計画を探索する機能を提供する生産計画探索部167cとを備える。

(もっと読む)

納期達成条件自動検証システム

【課題】製造業生産ラインのボトルネック工程に対して、製品完成納期達成に必要な最低限の実行可能改善策を自動的に見出し、効果的な生産ライン改善を実現する。

【解決手段】サーバでプログラムを実行させることにより、シミュレーションモデルを用いた生産シミュレーション結果から待ち時間が発生している生産工程情報を取得する手段と、待ち時間が発生している工程情報と事前に登録した工程の生産能力改善計画情報を照合して、製品生産プロセスの最終工程から順にその生産能力改善条件を決定する手段と、工程の生産能力改善条件を反映させたシミュレーションモデルを生成する手段と、全製品が納期達成するシミュレーション結果を得た、または改善条件を全てシミュレーションモデルに反映した場合に、検証結果をレポート形式で出力する手段を実現する。

(もっと読む)

生産管理方法および生産管理システム

【課題】生産管理方法において成形工程に用いる金型のメンテナンスを行いつつ、後生産工程を含めた生産ラインを稼動させる場合に、生産ライン全体としての生産性の低下を抑制することができるようにする。

【解決手段】品質推移モデル設定工程S1と、メンテナンス時期の見直しタイミングを含む生産スケジュールを設定する生産スケジュール初期設定工程S2と、見直しタイミングで生産ライン情報を取得する生産ライン情報取得工程S6と、見直しタイミングごとにメンテナンス時期候補を設定するメンテナンス時期候補設定工程S7と、生産シミュレーションを行う生産予測工程S6と、評価した予測結果のうちの1つを選択し対応するメンテナンス時期候補をメンテナンス時期として再設定する生産スケジュール再設定工程S9と、生産スケジュールを生産ラインに指示する生産スケジュール指示工程S3と、を備える。

(もっと読む)

部品実装ラインの生産管理装置及び生産管理方法

【課題】複数本の部品実装ラインを並設した生産設備を有効に活用して生産性を向上する。

【解決手段】複数本の部品実装ラインのうちの一方の部品実装ラインの途中と他方の部品実装ラインの途中との間に、両部品実装ライン間で回路基板を搬送するバイパスコンベア11を設置して、一方の部品実装ラインの途中からバイパスコンベア11を介して他方の部品実装ラインの途中につながるパイパス実装ラインを構築する。生産管理コンピュータは、各部品実装ライン毎にそれぞれ部品実装基板を生産する通常生産パターンと、前記パイパス実装ラインで部品実装基板を生産するパイパス生産パターンの中から生産パターンを選択する。

(もっと読む)

生産スケジュール作成装置及び生産スケジュール作成方法

【課題】連続生産を行う工程を含む生産ラインにおいて、より生産効率の高い生産スケジュールを作成することを目的とする。

【解決手段】生産スケジュール作成装置は、複数の製品を連続して処理する工程において、連続して処理できる製品同士であるか否かを示す接続条件を記憶しておき、受注した製品のうちの一部の製品であって、前記生産ラインで生産する予定の複数の製品である生産予定製品を生産した場合に、前記1工程において、前記生産予定製品を順に処理した場合に、前記接続条件を満たさない接続箇所を検出し、前記接続箇所を検出した場合に、当該接続箇所の前後のいずれの製品とも前記接続条件を満たす製品である接続製品を、前記受注した製品であって、前記生産予定製品以外の製品である受注残製品のうちから抽出する。

(もっと読む)

生産スケジュール作成装置及び生産スケジュール作成方法

【課題】複数種類の製品を生産する場合のスケジュールの作成を、従来に比べてより高速に行い、且つ、より最適なスケジュールの作成を行うことを目的とする。

【解決手段】生産スケジュール作成装置は、複数種類の製品を順番に処理する設備のスケジュールを、複数製品から成るグループを処理単位として、スケジュールを作成し、スケジュールを作成する際に用いたグループを、所定の条件で更にグループ化し、そのグループを処理単位として、更にスケジュールを作成することを繰り返し、作成したスケジュールのうち、最も高い評価のスケジュールを最適なスケジュールとして決定する。

(もっと読む)

損失コスト計算方法及び損失コスト計算プログラム、並びに損失コスト計算装置

【課題】 生産ラインの工程毎に発生する歩留り落ち(特に原因工程が異なる場合)に対し費やされた損失コストを計算する。

【解決手段】 事前に与えられた生産量情報、通過工程情報、コスト情報、原因工程情報(S1)に基づいて、各製品の工程毎に歩留り落ちとしての物量の減少量(工程別損失量)を算出し(S3)、当該工程を含む上工程の全てに対する上工程への損失訴求量として登録する(S4)。損失訴求量と加工費単価の積(上工程への損失訴求コスト)と、工程別損失量と原料費単価の積(原料損失コスト)を各製品の工程毎に計算する(S5、6)。原因工程情報を参照し、損失訴求コスト及び原料損失コストを原因工程に振替える(S7)。原因工程に振替えられた損失訴求コスト及び原料損失コストを設備毎に合計した設備別損失コストを計算して出力する(S9、10)。

(もっと読む)

生産計画作成システム及び生産計画作成方法

【課題】生産計画に応じて変動する生産設備の使用用役の生成に係る物理量を低減できる生産計画作成システムを提供する。

【解決手段】生産計画作成システムは、入力された生産ライン情報に基づき生産ラインのペトリネットモデルを作成する生産ラインペトリネットモデル作成部102と、生産ラインに用役を供給する用役設備モデルの用役設備情報を設定する用役設備情報設定部103と、用役設備で最小化したい物理量を目的関数として設定する目的関数設定部104と、ペトリネットモデルと用役設備情報と目的関数とに基づいて、生産ラインにおいて満たすべき条件と用役設備の運転に必要な条件とを制約条件として、数理計画法を用いて、製品の納期内で用役設備の物理量を最小化する計算をし、該計算に基づいて生産ラインにおける工程開始時間を決定する制約設定・最適計算部105とを有する。

(もっと読む)

工程進捗管理装置、工程進捗管理方法および工程進捗管理プログラム

【課題】進捗遅れの要因となる部品や工程の把握を容易に実施することができる工程進捗管理装置を得ること。

【解決手段】製品の工程進捗に関する情報を管理する工程進捗管理装置であって、製造手配情報8と工程進捗情報9を保持し、部品識別情報と当該部品の階層と対応付けた情報である階層型製品構成情報7を生成する階層型構成生成部1と、指定された部品を検索対象部品とし、工程進捗情報9および階層型製品構成情報7に基づいて、検索対象部品以下の階層の部品に対応する部品のうち未完了部品に対応する部品識別情報および階層を抽出し、抽出した部品識別情報に対応する情報を製造手配情報8および工程進捗情報9から工程管理情報として抽出する情報抽出部2と、情報抽出部2による抽出結果に基づいて未完了部品の部品識別情報ごとに階層と工程管理情報とを含む部品進捗リスト12を生成するリスト生成部3と、を備える。

(もっと読む)

分析支援装置、分析支援方法および分析支援プログラム

【課題】好適なシミュレーションの期間を設定して生産設備の生産能力を評価すること。

【解決手段】本発明に係る分析支援方法は、フロー図に含まれる各ノードのコストおよび時間を視覚化して表示させるステップと、視覚化されたコストの値を変更する操作が行われた場合に、当該操作と連動して、視覚化される時間を変更後のコストに応じて変化させるステップと、視覚化された時間の値を変更する操作が行われた場合に、当該操作と連動して、視覚化されるコストを変更後の時間に応じて変化させるステップとを含む。

(もっと読む)

長手鋼材の供給方法及び面体フレーム

【課題】 同一断面形状毎に成形された長手鋼材を、効率的に軸組フレームの出荷順に溶接工程に供給することができる長手鋼材の供給方法を提供する。

【解決手段】 長手鋼材の供給方法は、長手鋼材を溶接して面体フレームを製造する溶接工程に前記長手鋼材を供給する長手鋼材の供給方法であって、鋼板を成形して形成した前記長手鋼材を、同一断面形状毎に、前記溶接工程で組み付ける順序で所定のパレットに積載する同一断面形状毎積載工程と、前記パレットに積載された前記長手鋼材を前記溶接工程で溶接する順に前記溶接工程に払い出すピッキング工程と、を備える。

(もっと読む)

生産計画作成システム

【課題】生産効率を維持しつつ、同一生産設備で複数種類の製品を生産するための生産計画作成を支援することのできる、生産計画作成システムを得る。

【解決手段】同一の生産設備において複数種類の製品の受注生産と見込み生産とを行うための生産計画作成システムであって、複数種類の製品の受注情報、複数種類の製品の見込み生産情報、及び製品同士の類似度を記憶する記憶部30と、受注生産と見込み生産の生産計画を作成する生産計画立案部22とを備え、生産計画立案部22は、受注情報の納期に基づいて、生産設備における受注生産品の生産日程を配置するとともに、受注生産品の生産日程を配置した後の空き日程に対し、受注生産品と類似度のより高い見込み生産品が連続するように、見込み生産情報に基づいて見込み生産品の生産日程を配置する。

(もっと読む)

1 - 20 / 285

[ Back to top ]