Fターム[3C100BB39]の内容

Fターム[3C100BB39]に分類される特許

141 - 160 / 310

製品の受注生産システム

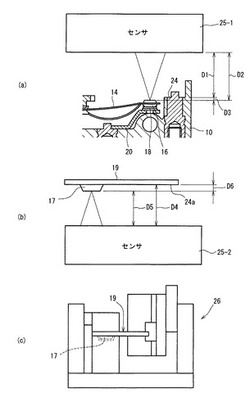

【課題】可動片と固定片といったように一対の部品間の間隔が機種毎に異なる製品の部品の在庫を少なくして効率的な生産を可能とする。

【解決手段】下ケース10に組み付けた可動片14の可動接点16の位置をセンサ25−1で計測する一方、固定片19が組み付けられる基準面24の位置をセンサ25−1で計測し、基準面24と可動接点16との距離D3を算出し、平らな固定片19の固定接点17の位置をセンサ25−2で計測する一方、前記基準面24に対する組み付け面24aの位置をセンサ25−2で計測し、組み付け面24aと固定接点17との第2の距離D6を算出し、前記第1,第2の距離D3,D6から接点間隔を算出し、この接点間隔が、機種に応じた所要の接点間隔になるように、段差曲げ装置26によって、平らな固定片19を、段差曲げ加工する。

(もっと読む)

生産計画調整システムおよび生産計画調整方法

【課題】品種数が多く、それらの削減優先順位が状況により変更される製品においても、既存生産計画からの変更が少なく、増加希望のオーダを反映した調整者の意図通りの生産計画に迅速に調整できるようにする技術を提供する。

【解決手段】生産計画調整システムは、既存生産計画と工程マスタと資源能力情報とを記憶した記憶手段107と、既存生産計画のペギング情報を作成するスケジューラ101と、増加希望オーダの入力を受け付ける増加希望入力受付手段102と、増加希望オーダを既存生産計画に追加した場合に能力不足となる資源およびタイムバケットを増加希望オーダと共有する既存生産計画のオーダを削減候補として抽出する削減候補抽出手段103とを備えたものである。さらに、ナビゲーション情報作成手段104、削減候補表示選択手段105、能力不足解消判定手段106を備えることで好適となる。

(もっと読む)

受注生産システム

【課題】完成品在庫を減らし、完成品の据付搬入予定日の精度を向上させることができる受注生産システムを得る。

【解決手段】日程情報取得手段11により売報の受注情報である日程情報ファイル2から、受注したオーダ毎に機種と日程情報とを含むオーダ情報を取得し、このオーダ情報に基づき、パターン判別手段12がオーダ毎の日程パターンの判別を行い、次いで、工期判断手段13により、パターン及び機種毎に必要な工期を予め規定した工期判定マスタを参照して、オーダ毎に必要な工期を判断し、日程設定手段14により、この工期判断手段13によって判断されたオーダ毎に必要な工期に基づき、オーダ毎の日程を一日単位で設定するようにして、デイリーでの生産着手指示を行う。

(もっと読む)

サプライチェーンの効率化支援方法

【課題】当初想定した生産変動を上回る生産変動が生じても、資材の欠品を生ずることがなく、資材の在庫費用及び資材調達の物流費用の合計費用を最小とすることができるサプライチェーンの効率化支援方法を提供する。

【解決手段】当初想定した当初生産変動を上回る拡大生産変動が生じた場合を想定し、資材を調達する所定物流ルートに臨時物流ルートを加え、サプライチェーンモデルでシミュレーションを行い、拡大生産変動時に欠品を起こさない、且つ資材の生産工程での在庫費用及び資材価格を含む資材調達の物流費用との合計費用が最小となる資材の在庫数と調達の選定を算出する。これにより、工程の在庫費用と物流費用の合計費用を抑制しつつ、生産工程の資材の欠品を防止する。

(もっと読む)

生産計画生成システム

【課題】 一定の期間の末期を狙って在庫調整を行う場合に、その期間内及び次の期間内における生産計画を適切に生成することができる生産計画生成システムを提供する。

【解決手段】 生産計画生成システムにおいて、生産計画判定部3は、管理期間内の所定の時点に、複数の商品のそれぞれについての管理期間内の販売実績量の推移の予定を示す販売実績パターン情報と、複数の商品のそれぞれについての管理期間内の販売実績量の履歴とを比較し、所定の乖離が発生しているか否かを判定する。そして、在庫日数算出部1及び生産順序決定部2は、生産計画判定部3によって所定の乖離が発生していると判定された場合に、その判定時から管理期間終了時までの生産計画を再生成する再計画処理を行う。

(もっと読む)

ガスコンロ及びガスコンロの製造販売管理システム

【課題】複数種類の天板のうちの一の天板と複数種類の本体のうちの一の本体とを任意に組み合わせたガスコンロにおいて、製造・在庫管理の簡素化を図ることができるガスコンロ及びガスコンロの製造販売管理システムを提供する。

【解決手段】営業所にて、顧客にカタログからガスコンロの好みの本体及び天板を各々選択してもらい、営業所端末20から通信回線40で繋がった母店端末30に、受注情報を送信する。母店端末30では、営業所端末20から受注情報を受信すると母店在庫記憶エリアに当該受注情報が示す品番の組合せから成る本体2及び天板3が在庫するか否かを検索し、母店在庫が有る場合には、出荷処理をし、母店在庫が無い場合には、本社サーバ10に通信回線40を介して、本体2及び天板3の品番と発送先を示す情報からなる注文情報を送信する。

(もっと読む)

条鋼製品の生産計画方法、その製造方法及びプログラム

【課題】製造制約を充足した製造が可能で、且つ、歩留及び作業性の双方を向上できるようにした条鋼製品の生産計画方法、その製造方法及びプログラムを提供する。

【解決手段】データ分類工程の識別に基づき、少なくとも1つの処理グループから1種類ずつ注文を選択した組合せによって仮想鋼片上に取り合わせて、グループ内の1つの種類の注文を取り切った後にはじめて次の異なる種類の注文を取り始める手順を繰り返して全ての注文を取りきって、その評価指標を計算する一連の作業を、初期状態を変更しながら複数回繰り返し、前記複数回作業から得られた結果の中から最も評価指標の大きい結果を解として採用する。

(もっと読む)

条鋼製品の生産計画方法及び製造方法

【課題】製造制約を充足した製造可能な製造計画、歩留及び他の評価指標も同時に向上できるようにした条鋼製品の生産計画方法及びその製造方法を提供する。

【解決手段】寸法が異なる複数の注文を読み出して鋼片上に取り合わせて、全ての注文に必要な複数の鋼片の取り合わせを設計する鋼片設計工程と、鋼片設計工程で設計された複数の鋼片の製造計画を作成する製造計画作成工程とを有する条鋼製品の生産計画方法。鋼片設計工程は、製造計画作成工程から差し戻された注文群を設計する際に、注文群の長さ合計値及び鋼片長種類上限を参照して、鋼片本数が増加しない範囲で余剰重量が小さくなるように初期の鋼片長上限よりも小さい値を再設定して鋼片設計を行うことを一連の作業として、作業を全ての注文がとりきられるまで繰り返して複数回繰り返し、結果を解として採用する。

(もっと読む)

生産計画支援装置、生産計画支援方法、プログラム、データ構造、及び表示方法

【課題】本発明は、連産物も含め、同一工程から生産される全品目にとっての在庫低減が可能な生産計画支援装置を提供する。

を提供する。

【解決手段】生産計画支援装置1は、連産物所要量演算制御手段32とオーダ生成制御手段52とを含む。連産物所要量演算制御手段32は、同一工程にて生産される主要生産品と連産物とを含む全生産品目のデマンド情報を、時系列の古いデマンド情報からオーダ生成する対象とし、他の生産品目への生成オーダ量で生じる在庫を把握し、主要生産品と連産物に共通の生成オーダ量を演算する制御を行う。オーダ生成制御手段52は、この結果に基づき生成オーダを生成する制御を行う。

(もっと読む)

生産計画作成システム

【課題】 従来の生産計画作成システムにおいては、ロジックが変更する度に改変した生産計画作成システムを作成せざるを得なかった。

【解決手段】 各日程の生産能力に基づき、仮生産計画を作成する仮生産計画作成手段と、仮生産計画作成手段により作成された仮生産計画を平準化手法により平準化して生産計画を決定する生産計画決定手段と、該生産計画決定手段の平準化に用いられる平準化手法を複数の平準化手法から選択する平準化手法選択手段と、該平準化手法選択手段により選択された平準化手法を仮生産計画の平準化に用いることを決定する平準化手法決定手段と、を有する。

(もっと読む)

オルタネートスキルスケジューリングシステム、スケジューリング方法およびプログラム

【課題】山積みされた納期の異なる複数の生産工程に対して常に最短期間の生産計画を立案でき、さらに生産工程を構成する単位工程各々の中間在庫量を抑制したジャストインタイムの生産計画を立案できるシステムを提供する。

【解決手段】主演算装置11は、入力データ処理部13に入力され保持された受注データ21、資源能力マスターデータベース17に設定された資源能力情報22、基本情報データベース18に設定された基本情報等をもとに、メモリ12に格納されたスケジューリングプログラム20の処理を実行し、能力の異なる複数の生産設備を資源として有する場合に、能力の低い代替資源に入れ替えて生産をした場合と、能力の高い資源の空きを待った場合とにおける各工程の最遅開始日を比較する代替判断をして、その判断結果をもとに資源設定を行う。

(もっと読む)

ダンボール生産管理装置

【課題】配送トラックの積載効率の向上による配送トラック台数の削減を図るとともに、配送トラックの待機時間を短縮することにより、ダンボール製品の物流コストを削減すること。

【解決手段】受注データを格納する記憶部2と、受注データ毎に、配送トラック、該配送トラックへのダンボール積込形態、および出荷日時を決定する車載計画作成部4と、車載計画作成部4により設定されたダンボールの積込形態および出荷日時に基づいてダンボールの生産スケジュールを作成する生産スケジュール作成部5とを具備するダンボール生産管理装置を提供する。

(もっと読む)

サプライチェーンの効率的管理支援方法

【課題】サプライチェーンにおいて急な販売数増加の販売計画変動が生じても、資材、仕掛品の欠品による生産遅延及び製品在庫の不足による出荷遅延を防止し、また資材、仕掛品及び製品の不要な在庫を防止するとともに在庫金額を最小とする、サプライチェーンの効率的管理支援方法を提供する。

【解決手段】サプライチェーンでの販売計画変動時に、変動販売計画、変動生産計画、製品情報及び生産情報を基に、シミュレーションデータを作成する。次に、サプライチェーンをモデル化したサプライチェーンモデルで、前記シミュレーションデータに基づき、シミュレーションを行い、販売計画変動時に欠品を起こさない、且つ在庫金額が最小となる、複数の業務領域での在庫形態とその在庫数の安全在庫設定値を算出する。

(もっと読む)

納期調整支援装置、納期交渉支援装置、方法、コンピュータプログラム、及びコンピュータ読み取り可能な記憶媒体

【課題】多品種かつ小ロット製品を大量に生産する鉄鋼業の営業部門での受注業務を対象に、顧客と製造側両者の要求の整合性をとった注文構成となるように適切に納期交渉ができるようにする。

【解決手段】過去の製造実績データに基づいて製造仕様が同一もしくは一定の範囲内である複数の製品を複数の品種としてグループ化し、その品種の代表的な製造仕様を持つ品種モデルを作成し、販売、製造上の制約条件及び品種モデルに基づいて、販売、製造上の評価指標が最良となるように品種別生産枠を受注前に予め作成しておき、顧客から新規注文の引合があった時に、新規注文に製造仕様と品種を付与し、過去の受注情報、品種別生産枠及び新規注文の注文情報に基づいて、新規注文の受注可能な納期を算出し、表示する。そして顧客との合意が得られれば受注情報を確定する。

(もっと読む)

製造計画作成システムおよび製造計画作成プログラム

【課題】製造計画を作成する前に、現在計画中のオーダと依頼された新たなオーダとを比較し、その差が容易に分かるような製造計画生産システムを提供すること。

【解決手段】現在計画中のオーダと新たなオーダとを並べて表示するとともに、計画中のオーダおよび新たなオーダとを比較し、比較結果に基づき表示した新たなオーダのうち差異のあるオーダデータの色を変えて表示する。

(もっと読む)

製造計画作成システムおよび製造計画作成方法

【課題】制約事項を考慮しながら、要求される納期に合わせた設備利用計画、作業計画の作成を行う製造計画作成システムを提供する。

【解決手段】オーダを取入れる依頼データ取入部202と、取入れた前記オーダと保存されているオーダを比較して前記オーダの変更の有無を確認する依頼・比較部203と、提供された前記オーダの受入れを前提に事前に負荷をチェックする製造負荷チェック部204と、該負荷チェックに基づいて前記オーダに対して事前に調整を行う計画前予調整部204,205と、下流生産設備の割付から上流生産設備の割付に至る割付を行うライン割付部206と、割付の状況をガントチャート表示する表示部207,208と、対話により割付を行う割付対話修正部208と、作業段取り時間又は作業負荷が最短/最小になる製造順番を与える製造順番最適化部209と、計画結果を外部に通知する計画結果通知部211を少なくとも備えている。

(もっと読む)

サプライチェーンの効率化支援方法

【課題】資材の工程在庫が最小で、且つ急な生産変動が生じても工程に資材の欠品が生じることのない、安全在庫数を算出することによりサプライチェーンの効率化を図る効率化支援方法を提供する。

【解決手段】生産変動が生じた場合に、ERPデータ変換プログラムで製品に使用する資材を納入リードタイム毎にクラス分けし、更に資材の使用区分毎にクラス分けしたシミュレーションデータを作成する。サプライチェーンをモデル化したサプライチェーンモデルで、前記シミュレーションデータに基づき、生産変動に応じたシミュレーションを行い、シミュレーション結果として資材の工程在庫が最小で、且つ急な生産変動が生じても生産工程で資材の欠品を生じることのない、安全在庫数の算出を行い、サプライチェーンに反映させる。

(もっと読む)

生産・物流スケジュール作成装置及び方法、生産・物流プロセス制御装置及び方法、コンピュータプログラム、並びにコンピュータ読み取り可能な記録媒体

【課題】実時間で最適な解を得る生産・物流スケジュール作成装置を提供する。

【解決手段】生産・物流プロセスの物流状態と物流制約を表現した離散系生産・物流シミュレータ310と、生産・物流プロセスの立案開始時刻から設定した期間分を対象として、物流に係わる情報を取り込んだ状態方程式と物流制約式を用いた数式モデル321を保持し係数が零の変数を省く処理を行う数式モデル保持手段320と、数式モデルを縮小化するための情報を保持する数式モデル縮小化情報保持手段322と、縮小化情報を基に縮小化する処理を行う数式モデル縮小化手段323と、縮小化された数式モデル324に対し所定の評価関数を用いて最適化計算を行って生産・物流シミュレータ310に対する物流指示を算出する最適化計算手段330とを設け、物流指示を生産・物流シミュレータ310に与え、1回のシミュレーションを行うだけで物流スケジュールが得られるようにする。

(もっと読む)

生産管理支援システム、生産管理支援方法及び生産管理支援プログラム

【課題】、発売開始時に十分な在庫を準備でき、新製品の発売開始前後における生産管理を効率的に行なうことができる生産管理支援システム、生産管理支援方法及び生産管理支援プログラムを提供する。

【解決手段】生産管理支援システム20の管理コンピュータ21は、算出週が倉庫到着開始日〜前倒し可能日の場合には、販売計画データ記憶部24に記憶された販売計画数量から倉庫出荷開始時の目標値を算出し、この目標値から算出週の前週の在庫基準値を減算した値を、残存期間で除算し、前週の在庫基準値を加算して、算出週の在庫基準値を算出する。管理コンピュータ21は、算出週が前倒し可能日〜確定期間の場合には、販売計画数量から狙い値を算出し、この狙い値から算出週の前週の在庫基準値を減算した値を、残存期間で除算し、前週の在庫基準値を加算して、算出週の在庫基準値を算出する。

(もっと読む)

品質管理支援システム、品質管理支援方法及びプログラム

【課題】品質管理を支援することができる品質管理支援システム、品質管理支援方法及びプログラムを提供する。

【解決手段】品質管理支援システムは、品質管理支援サーバ1と、品質管理支援データベース2と、通信ネットワーク3を介して接続された作業者用端末4と、作業者用端末4に接続されたリライタブル装置5と、を備えている。リライタブル装置5は、管理する工程の作業内容に関する情報及び当該工程の前工程の終了に関する情報を記憶する記憶媒体に記憶されている情報を読み出す。作業者用端末4は、前工程の終了に関する情報から前工程が行われているかを判別し、前工程が行われていないと判別したときに、この工程の作業内容に関する情報を表示せずに、前工程が行われていない旨の情報を表示する。

(もっと読む)

141 - 160 / 310

[ Back to top ]