Fターム[3C100BB39]の内容

Fターム[3C100BB39]に分類される特許

101 - 120 / 310

部品搬送システム

【課題】バッファに保管できる部品量が限られている場合に、時々刻々と変化する生産計画に対応した、効率の良い部品搬送システムを提供する。

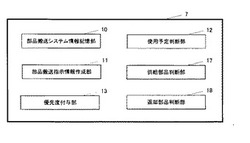

【解決手段】部品搬送システム1は、部品2が保管されるストア3と、部品2が加工されるライン4と、ライン4へ部品2を供給するライン投入口5と、ストア3よりもライン投入口5に近い場所に設けられる、部品2を一時的に保管するバッファ6と、制御部7からの指示に従って、部品2を搬送する部品搬送車8とを備えるようになした。制御部7は、ライン4の生産計画情報、部品2の優先度情報、部品搬送指示情報を記憶する部品搬送システム情報記憶部10と、部品搬送指示情報を作成する部品搬送指示情報作成部11と、使用予定判断部12と、優先度付与部13とを備えるようになした。

(もっと読む)

生産管理装置、生産システム、生産管理方法、生産管理プログラム、および記録媒体

【課題】所定の生産工程における納期遅延の発生を防止可能な生産管理装置を提供する。

【解決手段】本発明の生産管理装置は、所定の生産工程を実施するテスタ31A〜31Dに対する、複数ロットの製品のロット単位での割り付けを管理する生産管理装置40であって、上記製品には、当該製品の納期を示す納期情報がロット単位で予め設定されており、上記製品のロットごとの納期情報を取得するトラベラー情報受信部41と、上記取得した納期情報に基づき、上記テスタ31A〜31Dに割り付ける製品のロットを決定するロット割付部47と、を備えている。

(もっと読む)

製品割り付け決定装置、製品割り付け決定方法、製品割り付けプログラム

【課題】長さ又は容積が互いに異なる複数種類の母体(材料,容器)に対して複数種類の製品の割り付けを効率的に行うことができる製品割り付け決定装置を提供する。

【解決手段】本発明の製品割り付け装置は、長さ又は容積が互いに異なる複数種類の母体に対して複数種類の製品の割り付けを行う製品割り付け装置であって、交叉部は、前記親個体の対のそれぞれの遺伝子適応率を比較し遺伝子適応率が高い親個体の遺伝子Bと遺伝子Pを選択するという操作を製品毎に行うことによって生成された染色体B及び染色体Pを有する個体を生成することを特徴とする。

(もっと読む)

生産スケジュール立案システム、生産スケジュール立案方法及び生産スケジュール立案プログラム

【課題】生産体制に応じた生産スケジュールを効率的に立案するための生産スケジュール立案システム、生産スケジュール立案方法及び生産スケジュール立案プログラムを提供する。

【解決手段】生産スケジュール立案システム20の制御部21は、先週分変動量が変動可能数の範囲内である場合には、先週算出した生産計画データの生産体制を今回算出する生産計画データの生産体制として用いて、残休調整シミュレーションを実行して、生産スケジュールを算出する。先週分変動量が変動可能数の範囲外である場合、制御部21は、前回の生産計画データの生産体制識別子に対して、変動幅データ内で特定される生産体制を選択して、今回の生産体制を決定し、これを用いて体制変更後の残休調整シミュレーション処理を実行して、生産スケジュールを算出する。制御部21は、今週算出した生産スケジュールを含むレビューシート画面データを生成して表示する。

(もっと読む)

案件管理システム及びプログラム

【課題】案件が他の案件から受ける影響を評価できるようになる案件管理システムを提供すること。

【解決手段】注目候補値選択部42は、文書データベース4と、遅延文書データベース8と、に基づいて、候補値データベース6に記憶される注目属性の候補値のうち、一の注目候補値を選択する。また、対象候補値選択部42は、文書データベース4に基づいて、候補値データベース6に記憶される注目属性よりも上位属性の候補値のうち、一の対象候補値を選択する。そして、尤度計算部46は、対象候補値と、候補値データベース6と、に基づいて、対象プロジェクトにおいて注目属性の値が注目候補値になる予測尤(ゆう)度を計算する。

(もっと読む)

情報処理システム及びプログラム

【課題】作業工程の所要期間の計算時における工程の進捗段階に応じて当該所要期間の計算を行うことができる情報処理システムを提供すること。

【解決手段】基礎情報保持部40は、製作工程の所要期間の計算に用いられる各基礎情報の種別を、所要期間の計算時における工程の進捗段階に応じた順序で階層化して保持する。確定情報受付部42は、製作工程の実施に関して確定された確定情報を受け付ける。基礎情報取得部44は、確定情報受付部42が受け付けた確定情報に応じて定まる基礎情報を取得する。基礎情報選択部46は、基礎情報取得部44により取得された基礎情報の種別が位置する階層に基づき、基礎情報取得部44により取得された基礎情報のうち所要期間の計算に使用する基礎情報を選択する。所要期間計算部48は、基礎情報選択部46により選択された基礎情報に基づき、製作工程の所要期間を計算する。

(もっと読む)

生産管理システム

【課題】生産ラインの構成や機能を変更することが容易で、どのような注文にも効率良くかつ的確に対応できるようにする。

【解決手段】各生産ライン1内の各生産セル11には、それぞれ分担する要素作業を実行する機能を有する所定数のユニットが設けられる。各ライン1のライン制御装置10には、複数種の製品のライン管理データが登録されており、受注処理装置2から注文データの送信を受けると、その注文データが要求する生産に必要なライン管理データと現在適用されているライン管理データとを照合して、変更すべき構成を判別する。さらにライン制御装置10は、自ライン内の各コンピュータと協働して段取り替えに要する時間または処理待ち時間を算出し、受注処理装置2に送信する。さらに、受注処理装置2から生産指示を受けた生産セル11では、段取り替えの内容を表す情報を表示する処理を実行する。

(もっと読む)

製造計画立案支援プログラム、製造計画立案支援システム及び製造計画立案支援方法

【課題】製造ライン間の負荷のアンバランスを解消して、部材及び製品の在庫の発生を抑制する。

【解決手段】製造計画検討部102は、機種グループ情報管理部102aに格納される機種グループ情報管理テーブルでグループ化される機種グループ毎に所要情報を集計し、集計された所要情報を、製造ライン稼働日単位で按分することによって、機種グループ別に平準化を実現した製造計画原案を立案する。さらに、製造計画検討部102は、工場の各製造ラインの製造能力を加味するため、製造ライン制約情報管理部102bに格納される製造ライン制約情報テーブルで規定される各製造ラインの制約条件を考慮しつつ、製造計画原案を製造ライン毎に割り振り、操業時間や人員配置の調整を行う。平準化計画検討部105は、日々変動する実オーダを、平準化生産枠情報に基づいて、製造能力等に応じて、製造ライン稼働日単位で、各製造ラインに対して、順次割り当てる。

(もっと読む)

作業割当方法および作業割当装置

【課題】一部の作業者への負荷の集中を抑え、作業者間の作業時間が平準化された作業計画を作成することができる作業割当方法および作業割当装置を得ることを目的とする。

【解決手段】作業可能人数が少ないオーダから順に作業者を割り当てる。そして、作業可能人数が複数であるオーダについては、当該複数の作業者の内負荷時間が最も少ない作業者に割り当てる。また、負荷時間が最も少ない作業者が複数あるときは可能残作業項目数が最も少ない作業者に割り当てる。更に、可能残作業項目数が最も少ない作業者が複数あるときは当該残作業項目に要する作業時間が最も少ない作業者に割り当てる。

(もっと読む)

生産計画立案装置、生産計画立案方法、プログラム、及びコンピュータ読み取り可能な記憶媒体

【課題】複数種類の製品を生産する製造プラントにおいて、設備・納期といった制約条件を満足し、同一属性の製品を最大限ロットにまとめて加工する生産計画を立案する。

【解決手段】複数の注文情報を格納する注文情報格納データベース101と、データベース101から複数の注文情報を取り込む注文情報入力部102と、注文情報に基づいて、設備及び納期制約を表す変数xで表される制約式を設定する制約式設定部103と、変数xの部分集合である変数δで表される評価関数を設定する評価関数設定部104と、制約式を満足し、変数δの値が0又は1の整数であるという条件の下で、評価関数の値を最大又は最小にして最適とする変数xの値を算出する最適解算出部105と、最適解算出部105で算出された変数xの値に対応する操業条件からなる生産計画を出力し、表示する出力・表示部106と、により生産計画を立案する。

(もっと読む)

取り合せ計画立案装置、方法及びプログラム

【課題】ロット全体の取り合わせを一括して計算して、ロットの後半でも歩留まりが良好な取り合わせ計画を、実用的な時間で立案する。

【解決手段】グルーピング手段7は、複数の注文と複数の材料に関するデータを取り込み、材料を寸法に応じて複数のグループに分類する。パターン作成手段8は、注文の寸法に応じて、所定のパターン化の条件の下、1本の材料に対する取り合せのパターンを複数個求める。パターン選択手段9は、少なくとも前記材料の歩留まりの良否を表す評価関数に応じて、グループとパターンとの割付を求めることにより、材料の取り合わせに必要なパターンを選択する。これにより、ロット全体の取り合わせを一括して計算して、ロットの後半でも歩留まりが良好な取り合わせ計画を、実用的な時間で立案することが可能となる。

(もっと読む)

対策部品算出装置、プログラム及び対策部品リスト生成方法

【課題】部品不足により製品が生産できず、需要計画を満たすことができない場合に、どの部品を調達すればよいかを特定することのできる技術を提供すること。

【解決手段】対策部品算出装置100の所要量計算処理部131は、需要計画で特定される需要を満たす製品の量を生成するのに必要な部品の数である所要量を算出して、不足部品を特定し、対策部品算出処理部132は、この不足部品を、作業工数で特定される手間が小さいものから順に調達する優先度が高くなるように、前記不足部品を配置することで対策部品リストを生成する。

(もっと読む)

工程やラインが複数存在する環境におけるロット着手順序判断方法、その装置及びそのプログラム

【課題】工程やラインが複数存在する環境において、ロット着手順序指示を行い、またロット毎の工程遅れの判定を行う。

【解決手段】オーダーを受けた場合に、当該オーダーに対応する工程順序を作成する。作成した前記工程順序の各工程で必要とされる標準時間を算出する。前記算出した標準時間と、各工程での滞留に関する情報とを用いて計画予約時間を算出する。前記工程順序と前記計画予約時間を用いて基準時程生産計画を作成し、当該基準時程生産計画を納期時刻から逆方向に無限負荷積みを行うことにより最遅完了時刻を算出する。前記最遅完了時刻を、各工程におけるロットの着手順序、ロット毎の工程遅れの判定のための判定値、の何れか又はその双方として用いる。

(もっと読む)

鋼管製品の素材鋼帯設計装置及びその方法、並びに溶接鋼管の製造方法

【課題】スケルプの余剰量削減を可能にする。

【解決手段】発注素材再設計部4は、素材鋼帯のうち、切り出すスケルプの総重量が、鋼帯製造能力の制約から定められた最小単重に満たない素材鋼帯を特定し、その特定した素材鋼帯の重量が最小単重以上になるように、該素材鋼帯について、注文に係る鋼管製品を製造できるスケルプ及び注文頻度が高い鋼管製品を製造できるスケルプを切り出すために必要な寸法を決定する。

(もっと読む)

モデル予測制御を使用した離散供給チェーンの制御および最適化のためのシステムおよび方法

システムは、1つの処理設備100、500に関連する複数の処理110、510〜570を監視し、処理設備を最適化するための制御データを生成するよう構成された第1のコントローラ120を含む。システムは、制御データの少なくとも一部を変更するために変動計算の確率解析を使用するよう構成された第2のコントローラ130も含む。第2のコントローラは、離散供給チェーンの制御および最適化を処理設備に提供し、離散供給チェーン製造処理によって製造される製品に対する複数の需要要件および複数の出荷要件のうちの少なくとも1つを記録するよう構成されている。システムは、さらに複数の処理を制御し、処理設備を最適化するために制御データに従って動作するよう構成された複数の第3のコントローラ125a〜125fも含む。  (もっと読む)

(もっと読む)

プラント操業システムおよびプラント操業方法

【課題】ワークごとの監視、管理により、効率的なプラント操業を可能とすることができるプラント操業システムおよびプラント操業方法を提供する。

【解決手段】 構成受付手段31は、プラントの設備構成の入力を受け付ける。構成格納手段32は、構成受付手段31で入力を受け付けたプラントの設備構成を格納する。設備状況取得手段33は、プラントにおける現在の設備の状況を取得する。ワークオーダ受付手段34は、ワークオーダを受け付ける。シーケンス作成手段35は、ワークオーダ受付手段34により受け付けたワークオーダを満たし、かつ、構成格納手段32に格納されたプラントの設備構成、および設備状況取得手段33により取得される設備の状況に対応する操作シーケンスを作成する。

(もっと読む)

情報管理装置および情報管理方法並びにプログラム

【課題】部品や製品に関する情報の管理をより適切に行なう。

【解決手段】かんばん方式により部品から製品を生産する生産システムにおいて、出荷かんばん情報を受け付け(ステップS100)、受け付けた出荷かんばん情報に基づいて製品の生産を指示する生産指示かんばん情報を生成してシリアル番号を付与すると共に出荷かんばん情報の下層に生産指示かんばん情報を記憶し(S110〜S130)、対象工程に生産指示を出力する(S140)。そして、対象工程から部品の使用時に部品のロット番号を含む部品かんばん情報を受け付け(S150)、受け付けた部品かんばん情報を生産指示かんばん情報の下層に記憶する(S160)。これにより、例えば、顧客からのクレームに対して製品番号をキーとして不具合の原因(部品情報)を特定することができ、不具合が生じた部品から同一ロット番号の部品により製造された製品を特定することができる。

(もっと読む)

保管場所決定システム及び決定方法

【課題】日常的な配替え作業を必要とせず、保管場所を効率的に使用することができ、特別なノウハウや技能を不要とし、製品の保管場所における配置を自動的に作成することができる保管場所決定システム及び保管場所決定方法の提供。

【解決手段】生産計画情報を記憶する装置5と、生産を受注した際の契約の内容を記憶する装置4と、生産計画情報及び契約の内容に基づいて生産された保管対象物の保管場所における配置を決定する装置8とを備えている。

(もっと読む)

加工管理システム及び管理方法

【課題】生産計画を変更せざるを得ない場合に迅速に対応できると共に、多品種少量生産が為された保管対象物の保管場所(置場)における配置(置場計画)を自動的に演算することができる加工管理システム及び管理方法の提供。

【解決手段】生産計画を作成する装置(5)と、契約の情報(契約情報)を作成する装置(4)と、生産計画及び契約に基づいて製品の保管場所における配置を決定する装置(8)と、製品の合否を判定する装置(12)とを備え、生産計画を作成する装置(5)は製品の合否を判定する装置(12)の判定結果に基づいて生産計画を新たに作成して製品加工ユニット(11)に伝達する機能を有している。

(もっと読む)

製造計画作成システムおよび製造計画作成方法

【課題】充填・包装工程から中身製造工程までの生産システム全体を考慮した全体最適な生産順序を得る製造計画作成システムを提供する。

【解決手段】オーダを取入れる依頼データ取入部202と、取入れた前記オーダと保存されているオーダを比較して前記オーダの変更の有無を確認する依頼・比較部203と、提供された前記オーダの受入れを前提に事前に負荷をチェックする製造負荷チェック部204と、該負荷チェックに基づいて前記オーダに対して事前に調整を行う計画前予調整部204,205と、下流生産設備の割付から上流生産設備の割付に至る割付を行うライン割付部206と、割付の状況をガントチャート表示する表示部207,208と、対話により割付を行う割付対話修正部208と、作業段取り時間又は作業負荷が最短/最小になる最適な製造順番を与える製造順番最適化部209と、計画結果を外部に通知する計画結果通知部211を少なくとも備えている。

(もっと読む)

101 - 120 / 310

[ Back to top ]