Fターム[3C100BB39]の内容

Fターム[3C100BB39]に分類される特許

21 - 40 / 310

組立優先度付けシステム

【課題】複数のオーダの納期が同じ場合にも、サブユニットラインでのサブユニットの組立優先を指示する組立優先度付けシステムを得る。

【解決手段】コンピュータ3の仕掛数計算プログラム35により、サブユニットの組立実績とメインラインの組立着手情報とに基づいて、サブユニットライン及びメインライン間の仕掛数を計算し、コンピュータ5のオーダ別品揃え率計算プログラム508で、仕掛数に基づいて、各オーダの品揃え率を計算し、次いで、サブユニットライン組立優先度付けプログラム510により、品揃え率の高いオーダの未組立のサブユニットを優先的に組み立てるように優先度を付け、品揃え率が同じであれば、オーダごとの売上金額により優先度を付け、このオーダごとの売上金額も同じであれば、オーダごとの仕掛占有面積により優先度を付けるようにした。

(もっと読む)

物品納入計画調整支援装置および物品納入計画調整支援プログラム

【課題】“着荷日基準”と“出荷日基準”の2種類のタイミングを基準として調整可能な納入計画を容易に判別できるようにする物品納入計画調整支援装置を提供する。

【解決手段】納入計画141と輸送リードタイムの情報を保持する記憶部140と、納入計画141における出荷日を算出し、更新納入計画142として記憶する輸送リードタイム変換部131を有する演算部130と、更新納入計画142の情報を着荷日基準と出荷日基準の2種類のタイミングを基準として画面出力する出力部124、および調整を希望する納入計画の情報を受け付け、調整希望計画143として記憶する計画調整情報受付部122を有する制御部120とを有し、演算部130はさらに、調整が可能な期間に含まれる納入計画を調整可能期間144として記憶する計画調整可能期間算出部132を有し、出力部124は調整可能期間144に係る範囲を識別可能なように表示する。

(もっと読む)

スケジューリング装置、及びスケジューリング方法

【課題】ユーティリティ使用量を考慮した生産計画・操業計画を策定するための判断材料を管理者に提供することができるスケジューリング装置及びスケジューリング方法を得る。

【解決手段】スケジューリング処理部6は、生産資源情報、オーダ情報及びレシピ情報を取得し、生産資源の能力に対して負荷の山積み・山崩しを行い、各生産資源に作業の割り付けを行う。また、スケジューリング処理部6は、生産資源情報に含まれるユーティリティ情報に基づいて、各作業のユーティリティ使用量を算出する。ガントチャート生成処理部8は、スケジューリング処理部6による演算結果から、スケジューリング結果とそのスケジューリング結果における各作業のユーティリティ使用量とを対応付けて表すためのガントチャートのデータを生成する。

(もっと読む)

鉄鋼製品の製造における中間材と注文との紐付け方法及びコンピュータプログラム

【課題】注文の要求優先順位及び中間材の消化優先順位を直接的に評価して適切な紐付けを行うことができる鉄鋼製品の製造における中間材と注文との紐付け方法を提供する。

【解決手段】要求優先順位にしたがって注文を順次選択し、当該注文に対して紐付け可能な中間材を消化優先順位にしたがって選択し、選択された中間材に対して注文の要求量を提示する初期注文要求工程S03と、中間材に対する注文の要求量の合計が在庫量以下の場合に当該注文の要求量を仮紐付けし、要求量の合計が在庫量を超える場合に注文を拒絶する初期中間材紐付け工程S04と、拒絶された注文について各中間材に対する要求量を修正する注文要求修正工程S05と、修正された前記注文の要求量について仮紐付け又は拒絶を行う中間材紐付け修正工程S06と、を有し、中間材と注文との紐付け量が最大となるまで注文要求修正工程S05と中間材紐付け修正工程S06とを繰り返し実施する。

(もっと読む)

生産計画作成システム

【課題】生産効率を維持しつつ、同一生産設備で複数種類の製品を生産するための生産計画作成を支援することのできる、生産計画作成システムを得る。

【解決手段】同一の生産設備において複数種類の製品の受注生産と見込み生産とを行うための生産計画作成システムであって、複数種類の製品の受注情報、複数種類の製品の見込み生産情報、及び製品同士の類似度を記憶する記憶部30と、受注生産と見込み生産の生産計画を作成する生産計画立案部22とを備え、生産計画立案部22は、受注情報の納期に基づいて、生産設備における受注生産品の生産日程を配置するとともに、受注生産品の生産日程を配置した後の空き日程に対し、受注生産品と類似度のより高い見込み生産品が連続するように、見込み生産情報に基づいて見込み生産品の生産日程を配置する。

(もっと読む)

在庫管理方法及び在庫管理プログラム、並びに在庫管理装置

【課題】階層構造を成し、複数の最終製品に利用可能な汎用的な中間製品及び最終製品が保有すべき在庫量の適正値を算出する。

【解決手段】計算機において、最終製品及び中間製品の製造工程でのリンク情報、最終製品毎に期待される需要量の確率的な分布、最終製品及び中間製品毎の余剰確率を読み込み、中間製品毎の所要量の確率的な分布を計算する(S1、2)。そして、最終製品毎の需要量の確率的な分布と中間製品毎の所要量の確率的な分布に基づいて計算した累積確率に基づいて、余剰確率から最終製品毎及び中間製品毎の基本保有量を計算し、更に中間製品についてはリンクする下位の最終製品または中間製品の基本保有量を減じて基本保有量を補正し、最終製品毎及び中間製品毎の基本保有量を保有在庫量として出力する(S3〜5)。

(もっと読む)

生産物流スケジュール作成システム及び生産物流スケジュール作成方法

【課題】膨大な計算量や多くの時間を要することなく、容易、且つ、迅速に全工程に亘る作業スケジュールを作成又は修正すること。

【解決手段】品目処理量計算装置7が、製品が通過する工程及び各工程において製品がまとめられるロットの種別に基づいて製品を複数の品目に分類し、計画作成期間内の各期間における品目毎の処理量を算出し、各管理システムが、計画作成期間内の各期間における品目毎の処理量に基づいて、計画作成期間における各工程の作業スケジュールを作成する。これにより、膨大な計算量や多くの時間を要することなく、容易、且つ、迅速に全工程に亘る作業スケジュールを作成又は修正することができる。

(もっと読む)

作業計画作成装置及び作業計画作成方法

【課題】作業者のスキル不足で、生産量などの生産指標が悪化する場合、作業者の育成計画を考慮した上で製品の作業計画を作成する。

【解決手段】製品の複数の作業工程と、それぞれの作業完了時期と、作業者が作業を習得するために必要な期間を示す育成期間とを対応付けて記憶する記憶部115と、製品生産時に、作業工程ごとに納期遅れが生じている作業工程を特定する必要生産能力計算部1112と、納期遅れが生じている作業工程に作業者を割り当て、育成期間に基づいて割り当てた作業者の育成完了時期を求め、育成完了時期を適用した場合の作業完了時期を作業工程ごとに求める作業者人員割付部1113と、作業者人員割付部が求めた作業工程ごとの作業完了時期に基づいて、シミュレーションする生産シミュレーション部1114と、シミュレーションした作業工程のうち最適な作業工程を選択する生産計画評価部1116と、を備える。

(もっと読む)

棚卸資産残高シミュレーション方法

【課題】

まだ生産計画を入力していない製品や製品毎に生産計画が入力されている期間が異なっても、販売計画情報を使って発注予定量や生産予定量等を算出し、将来の棚残を予測する。

【解決手段】

上記の課題を解決するために、本発明では、販売計画から出荷実績と在庫を差し引いて、先行の生産に必要な販売計画情報を算出する処理と、前記販売計画情報を算出した販売コードから生産するためのコードに変換する処理と、前記変換結果から生産コードに予め登録されている生産リードタイムを加味して、部品の入庫予定日や生産の完了予定情報を算出する処理を特徴とする棚残シミュレーション方法、システム、プログラムである。

(もっと読む)

作業負荷平準化装置および作業負荷平準化方法

【課題】作業負荷を平準化した製造工程の日程を、設計日程に影響を及ぼすことなく決定する処理の所要時間を短縮し、迅速な生産計画の立案を可能にする。

【解決手段】作業負荷平準化装置1000は、各工程の作業負荷および能力をそれぞれ計算する負荷計算部210および能力計算部220と、各工程のうち作業負荷が能力を超過する量が最大となるネック工程を特定するネック工程特定部230と、ネック工程に対して山積みされた各作業対象の負荷を山崩しするネック工程山崩し部240と、ネック工程山崩し部240によるネック工程の期限日の変更に伴い、そのネック工程に先行する非ネック工程の期限日を、初工程側から順に、当該非ネック工程の負荷がその能力以下となり、かつ、その期限日が当該非ネック工程の最長リードタイムと最短リードタイムの範囲内に含まれるように決定する非ネック工程日程変更部250と、を含んで構成される。

(もっと読む)

生産管理システム

【課題】希少機種の受注を、受注データを受信した時点で判断し、早期の部品調達、不良を抑制する生産支援を行うことができる生産管理システムを得ること。

【解決手段】複数の機種の製品を受注する受注システム1と、複数の機種の製品の各々の仕様を決定する設計システム2とに接続され、受注システム1において受注された各製品の製造工程を、設計システム2から受信した仕様情報に基づいて管理する生産管理システム4であって、受注システム1において新規に受注された製品と同じ機種の製品が、新規の受注がなされた時刻から一定期間前までの間に、受注システム1において受注されていない場合に、予め定められた注意喚起動作を行うメール送信処理部7、進捗完了インプット処理部8及び工作機械制御処理部9を有する。

(もっと読む)

出鋼圧延計画立案装置、出鋼圧延計画立案方法、及びコンピュータプログラム

【課題】 圧延日ベースで製造負荷を平準化することと、納期を遵守することと、製鋼工程における異鋼種継目数を最小化することとを実現する出鋼−圧延計画を立案する。

【解決手段】 全鋼種圧延T/H1100を用いて、キャスト別・圧延計画日別のキャスト数を算出する。これを入力として、異鋼種継目数の最小化と、圧延計画日を基準とした各精整工程における精整負荷の平準化と、圧延期限日の遵守に関する評価が高いほど値が小さく又は大きくなる評価関数JAの最適化計算(1回目の最適化計算)を行う。その最適化計算で得られたキャスト別・鋼種別・圧延計画日別のチャージ数を入力として、圧延計画日を基準とした各精整工程における精整負荷の平準化と、圧延期限日の遵守に関する評価が高いほど値が小さく又は大きくなる評価関数JBの最適化計算(2回目の最適化計算)を行う。2回目の最適化計算の結果から、各注文に、キャストと圧延計画日とを割り当てる。

(もっと読む)

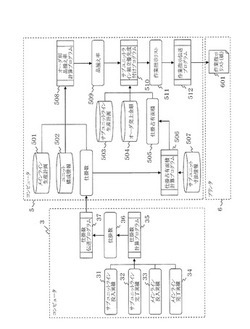

生産コントロールシステムおよび生産コントロール方法、制御プログラム、可読記憶媒体

【課題】垂直統合された多拠点生産時の生産全体最適化して在庫最小化/出荷数量最大化/特定ユーザーデリバリ優先など生産ロスを低減する。

【解決手段】生産コントロールシステム1の複数生産拠点予測フィードバック手段21は、生産拠点の生産リードタイムや調達部材のリードタイムに基づいて予測手段212により一定期間後のデリバリや在庫量を予測して、フィードバック手段213により、この予測手段212で予測したデリバリおよび在庫量に基づいて複数の生産拠点の生産機種の優先順位および出荷計画を最適化する。

(もっと読む)

情報処理装置とその処理方法及びプログラム

【課題】生産計画をたてる工程の処理単位に従って、生産計画をたてる際に、ロット工程の前の工程がまとめ工程かを判定することで、納期順に生産計画をたてることができる仕組みを提供すること。

【解決手段】生産工程の各工程に対して、ロット単位で処理するロット工程か、ロットをまとめたまとめ単位で処理する工程かを対応付けて記憶し、受注に関する受注データをロットデータに分割し、所定のまとめ条件に従ってまとめ、生産計画をたてる工程がロット工程かまとめ工程を判定S704し、ロット単位の工程と判定された場合に、当該工程の前の工程がまとめ工程か否かを判定S709し、まとめ工程と判定された場合には、まとめ単位で生産終了するロットから生産計画をたてることなく、納期順に生産計画を立て、まとめ工程でないと判定される場合には、前記工程で生産終了するロット順に生産計画をたてる。

(もっと読む)

生産計画作成方法及び生産計画作成プログラム、並びに生産計画作成装置

【課題】多少の工程能力の超過を許容しつつ、オーダーの納期を遵守した生産計画を作成する。

【解決手段】計算機において、設備単位で取得したオーダー情報から各オーダーの負荷を納期のセグメントに山積みし、時間軸の未来方向に負荷を累積した負荷累積を計算する(S1〜3)。開始セグメントを固定した所定期間の幅を変化させつつ、変化率が最大値となる期間とその最大値とを計算する操作を繰り返し、負荷累積調整結果を出力する(S5)。負荷累積調整結果に基づいた設備間での負荷移動を繰り返し実行し(S6〜S11)、負荷累積調整結果が改善されず設備間での負荷移動をしないと判断された場合に、負荷累積調整結果に基づいて負荷の山崩しを行う(S12)。

(もっと読む)

基準在庫量設定システム

【課題】需要変動の定常性、需要量の多少を判定して適切な安全在庫量を計算するシステムを提供する。

【解決手段】製品別時点別の需要量データ、製品別の供給リードタイムデータ、各種の統計量データ、製品別時点別の基準在庫量データを記憶する記憶部101と、入力インターフェイス部102と、出力インターフェイス部103と、需要量データの時系列変化を見て定常か非定常かを判定し、各種統計量データを出力する需要定常性判定部104と、需要定常性判定部104の判定結果と統計量データと製品別供給リードタイムデータを基に基準在庫量の計算に使用すべき確率分布を判定し、確率分布を特徴付ける平均や分散などの各種統計量データを出力する需要分布判定部105と、需要分布判定部105の判定結果に基づき選択された確率分布と統計量データを用いて製品別時点別の基準在庫量を計算する基準在庫量計算部106から構成される。

(もっと読む)

生産計画作成方法及び生産計画作成プログラム、並びに生産計画作成装置

【課題】多少の工程能力の超過を許容しつつ、オーダーの着手時期と納期を遵守した生産計画を作成する。

【解決手段】計算機において、オーダー情報を登録し(STEP1)、各オーダーの負荷を納期の時間区間に山積みし、時間軸の未来方向に負荷を累積した納期負荷累積を計算し(STEP2〜3)、各オーダーの負荷を着手時期の時間区間に山積みし、時間軸の未来方向に負荷を累積した着手負荷累積を計算する(STEP4〜5)。納期累積生産量不等式制約、最終累積生産量等式制約及び着手累積生産量不等式制約を満たしながら、生産量の変動が最小となる各時間区間の生産量を決定し、生産量を工程能力とみなして負荷の再割り当てを行う(STEP6〜7)。

(もっと読む)

連鎖アラームシステム

【課題】製品の製造工程に問題が生じたときにその原因別に経営者に警告を与える。

【解決手段】第一実際値取得部は仕掛品残高、部品発注残高及び部品在庫残高の実績値を取得する。他方、第一計画情報保持部は生産計画に係るデータを保持し、第一適正残高算出部は、そのデータをもとに仕掛品残高、部品発注残高及び部品在庫残高の計画値を算出する。第一警報発信部は、これらの数値の実績値を計画値と比較して乖離を発見したときには、条件に従い、部品納入に遅延がある旨の警報である部品キャパオーバー警報や、部品在庫残高が計画を上回った旨の警報である組立ライン停止警報や、仕掛品残高が計画を上回った旨のその他ライン障害警報を発信する。

(もっと読む)

生産管理システム、生産管理方法及びプログラム

【課題】部品や原材料の調達計画や、運搬・在庫を含めた生産計画を立案する上で、サプライチェーン全体のリードタイム削減や在庫の圧縮を図ることが出来る生産管理システムを提供する。

【解決手段】製品又は子部品について在庫または発注残の引当を行って正味所要量及び所要期日を計算する正味所要計画部23と、生産に必要な作業と、設備の日産能力に基づいて、期日に遅延しないような生産日程を計画し、且つ、生産日程に合わせて部品や原材料となる品目の所要期日を計画する作業計画作成部26と、生産すべき品目について所要量展開を行い、子品目の総所要量を計算する総所要量計算部29と、運搬を伴う品目について期日に遅延しないような運搬日程を計画し、運搬する品目の総所要量及び運搬の所要期日を計画する運搬計画作成部29と、供給手段が調達と定義されている品目について期日に遅延しないような調達計画を行う調達計画作成部29と、を備えた。

(もっと読む)

生産計画作成方法及び生産計画作成プログラム、並びに生産計画作成装置

【課題】多少の工程能力の超過を許容しつつ、オーダーの納期を遵守した生産計画を作成する。

【解決手段】計算機において、オーダー情報と負荷増加率計算期間の上限幅を登録し、各オーダーの負荷を納期の時間区分に山積みし、時間軸の未来方向に負荷を累積した負荷累積結果を計算する(STEP1〜3)。累積生産量不等式制約、最終累積生産量等式制約、及び生産量の非負制約を満たしながら、各時間区分の生産量の変動を示す評価式が最小となる各時間区分の生産量を決定し、生産量を工程能力とみなして負荷の再割り当てを行う(STEP4〜5)。

(もっと読む)

21 - 40 / 310

[ Back to top ]