Fターム[3H016AA05]の内容

フランジ継手、絶縁継手、その他の継手 (1,157) | フランジの取付 (224) | 一体成形・埋設 (81)

Fターム[3H016AA05]に分類される特許

1 - 20 / 81

流体継手

【課題】 ねじによる締結を無くすとともに、継手部材の外周面に傷が付くことを防止した流体継手を提供する。

【解決手段】 各継手部材の突き合わせ端部にフランジが形成されている。結合手段は、上壁と1対の側壁とを有し、1対の側壁によって両フランジを軸方向の両側から挟持するクリップと、第2継手部材の外周面に当接させられて弾性力によって軸方向に直交する方向から第2継手部材を押さえる抜け止めばねとを有している。

(もっと読む)

フランジ継手およびその製造方法

【課題】 ガラス繊維強化樹脂層を剥ぎ取る工程を不要とする結合を可能とするとともに、高圧に耐えるフランジ継手およびその製造方法を提供する。

【解決手段】 フランジ継手は、筒部およびフランジ部を有し、筒部の外周面とフランジ部の軸方向内側面とにまたがって周方向に所定間隔で三角形状のリブが設けられているガラス繊維強化樹脂製一体品である。フランジ継手の製造方法は、フランジ部の軸方向外側面および外周面ならびに筒部の内周面を形成するための下型21と、リブ形成用凹部23が設けられてフランジ部の軸方向内側面ならびに筒部の外周面および端面を形成するための上型22とを使用し、下型21に、筒部およびフランジ部を補強するガラス基材を配置し、上型22に、フランジ部軸方向外側面およびリブを補強するガラス基材を配置し、真空注入成形によって樹脂を注入することによって製造する。

(もっと読む)

船舶用供給ライン

【課題】単純かつ機械的に安定な方法で相互に連結可能な、少なくとも2つのライン要素を有する船舶用供給ラインを提供する。

【解決手段】ジャケット管14を含むライン要素12と、ジャケット管14内に配置された少なくとも2つのインナーライン16と、ライン要素12aと連結されるライン要素12bとの水密連結部25を形成するための連結要素30a,30bと、を備える船舶用供給ライン10において、連結要素30a,30bは半径方向に突出するカラー36a,36bを有する連結フランジを備え、カラー36は、少なくとも1つのテンションクランプ50によって包囲され、相互に対向して軸方向に引っ張られる。

(もっと読む)

フレキシブル配管装置および継手装置

【課題】第1継手の第1流路と第2継手の第2流路との直進連通性を高めるのに有利なフレキシブル配管装置および継手装置を提供する。

【解決手段】第1継手2は、球状凸面21を有する雄係合体22をもつ第1継手本体23と、第1流路27とを備える。第2継手4は、球状凹面41を有すると共に雄係合体22を相対揺動可能に嵌合する雌係合体42をもつ第2継手本体43と、第2流路47とを備える。バネ部材6は、第1継手2の第1軸線20および第2継手4の第2軸線40の回りに配置されており、第1継手2の第1フランジ部25と第2継手4の第2フランジ部45との間に介在し、且つ、第1継手2の第1軸線20と第2継手4の第2軸線40とが交差する交差角度を抑える付勢力を発揮させる圧縮バネまたは引張バネで形成されている。

(もっと読む)

真空接続装置、荷電粒子ビーム描画装置および排気装置の荷電粒子ビーム描画装置への取付方法

【課題】電気的絶縁性を保持しつつ、高い真空度で配管などを接続可能な真空接続装置を提供する。

【解決手段】対向するフランジ3、4は、これらの間に絶縁スペーサ12を挟み、ボルト9とナット10で締結することにより真空シールされる。座金7は絶縁性の樹脂からなり、ボルト9は絶縁性の樹脂11で被覆されている。フランジ3、4の各対向面には、エッジ13、14が設けられており、エッジ13、14からフランジ3、4の各外周部に向かってテーパ部15、16が形成されている。テーパ部15、16によって挟まれた空間には、樹脂ガスケット5が介装されている。樹脂ガスケット5は、エッジ13、14より外周部側の空間内に留まっているようにする。樹脂ガスケット5は、テフロン(登録商標)からなることが好ましい。

(もっと読む)

可撓性管継手

【課題】 配管への取付が容易で、製造し易い軽量化された可撓性管継手の提供。

【解決手段】 複数の金属材からなる第1ピース5aにより第1相フランジ5を構成し、それが継手本体2の環状溝4に嵌着される。そして、その平面の小径部分が継手本体2の小フランジ部1に重ね合わされる。ゴム材からなる第2相フランジ6が、継手本体2の小フランジ部1外周に被嵌され、その平面が第1相フランジ5の大径部分に当接する。

(もっと読む)

可撓継手

【課題】軽量且つ製造が容易なフランジ構造を有する可撓継手を提供する。

【解決手段】筒状の本体部21と、本体部21の軸方向端部から径方向外方に延出する環状のシール部22とを有する可撓性筒部20と、シール部22の内部に埋設される環状のソリッドリング30と、可撓性筒部20の軸方向両端側に設けられる接続用フランジ50とを備えた可撓継手10において、接続用フランジ50は、本体部21の軸方向端部の外周に固定される筒状の内周板部51と、シール部22の裏面に固定される環状の受け板部52と、を少なくとも形成するように、板金が折り返されて構成される。

(もっと読む)

フランジ付き複層管の製造方法及びフランジ付き複層管

【課題】 耐摩耗性を有する軟質合成樹脂層を内周面に備え、繊維強化樹脂層を外周面に備えて強度を高めたフランジ付き複層管を高い生産性のもと好適に製造する。

【解決手段】 一実施形態としての直管本体部11とフランジ部12とを備える複層管1の製造方法は、円柱状外周面を有する金型6の外周面に未硬化の軟質合成樹脂材料を吐出しつつ金型6の軸方向に移動して螺旋状に供給し、管状の軟質合成樹脂層2を形成する内層成形工程と、高強度繊維からなる織布又は平行に引き揃えた長繊維材料に熱硬化性樹脂を含浸させ、繊維強化樹脂層3を管状に積層成形する外層成形工程とを含み、前記外層成形工程では、金型6の両端部において長繊維材料を鍔返し状に積層し鍔状のフランジ部12を積層成形する。

(もっと読む)

流体システム

【課題】共通の中間支持体を用いながらも、中間支持体の部品点数の増加を招かず、構成を簡単化できる流体システムを提供する。

【解決手段】流体の状態を制御又は測定するための複数の流体機器40を配管50及び管継ぎ手24を用いて接続することにより構成した流体回路装置101と、前記流体回路装置101を保持する保持機構102とを具備した流体システム100であって、前記保持機構102が、ベース部材30と、前記流体回路装置101及び前記ベース部材30間に介在してこれらを結合する中間支持体10とを具備したものであり、前記中間支持体10が、その一端部を前記管継ぎ手24に、その他端部を前記ベース部材30に取り付けられて、前記管継ぎ手24を前記ベース部材30に接続するものである流体システム100。

(もっと読む)

配管のフランジ構造

【課題】高温流体を流す配管のフランジにおける温度差に起因する応力集中を低減し、割れや塑性歪みの漸増を防止し得るようにする。

【解決手段】高温ガス(高温流体)を内部に流す配管1のフランジ構造に関し、前記配管1のフランジ3の外周部に、該フランジ3の半径方向内側に向けて窪む複数の切欠部4を前記フランジ3の周方向に間隔Pを隔てて形成する。

(もっと読む)

鍔付管継手用シールパッキン材及び管の接続方法

【課題】鍔付管継手のシール性に優れ、鍔付管継手を有する管同士を液密状態に接続することのできる鍔付管継手用シールパッキン材及び管の接続方法を提供すること。

【解決手段】自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材2、並びに、鍔付管継手13、23を有する管11、21を接続する方法であって、鍔付管継手13又は23を有する第1の管11及び第2の管21を鍔付管継手13及び23同士が対面するように配置し、鍔付管継手13及び23の間に自己接着性シリコーンゴム組成物を成形して成る鍔付管継手用シールパッキン材2を介挿し、鍔付管継手13及び23同士を締結具31で締結して鍔付管継手用シールパッキン材2を圧縮し、鍔付管継手用シールパッキン材2を硬化する管11及び21の接続方法。

(もっと読む)

水道事業の埋設管路用の短管とその短管を用いた埋設管路と埋設管路の介在機器の交換方法。

【課題】 水道事業の埋設管路用の短管とその短管を用いた埋設管路と埋設管路の介在機器の交換方法の提供

【解決手段】

本発明の短管は、水道事業用の埋設管路に用いられる鋳鉄管であって、前記埋設管路に介在する介在機器に接続される比較的長さが短い短管において、当該短管は、一方端に前記介在機器に接続される接続フランジ部を有し、他方端に別の埋設管の差込端部が差し込まれるラッパ状に形成された受口部を有する筒体であって、当該短管の筒体の口径が、前記受口部に差し込まれる前記埋設管の差込端部及び当該差込端部に続く前記埋設管の筒体の少なくとも一部を嵌入自在に飲み込む内径とされたことを特徴とする。

(もっと読む)

傾斜リング

【課題】傾斜面を有しないような既存のフランジ部であっても、傾斜面型フランジ継手を用いることができる傾斜リングを提供する。

【解決手段】対向したフランジ部2a、2b同士を圧着する時に用いるものであって、前記フランジ部2a、2bとは別体をなし、該フランジ部2a、2bの対向面の裏側に取り付けられるとともに、前記フランジ部2a、2bに向かうにつれ外側に広がる傾斜面201を有するように構成された傾斜リング200である。

(もっと読む)

伸縮可撓継手のフランジ構造

【課題】 管路のフランジ部にシール部材を装着する必要がある場合でも別に円状鋼板などを挟み込む必要がなく、簡単に施工することができる伸縮可撓継手のフランジ構造を提供すること。

【解決手段】 管路20のシール部材23を取り付けたフランジ部21間に締結される伸縮可撓継手30のフランジ構造40で、伸縮可撓継手30の締結フランジ部31の表面を弾性部材42(17)で被覆するとともに、この締結フランジ部31のシール部材23と対向する位置に環状の金属部材43を配置し、この金属部材43を弾性部材42(17)に埋設・接着して構成する。

これにより、管路20のフランジ部21に装着したシール部材23と、このシール部材23と対向する締結フランジ部41の表面を被覆する弾性部材42に埋設・接着した環状の金属部材43とを接続面とすることができ、シール性を確保することができ、しかも円状鋼板を別に用意する必要もなく、簡単に施工できるようにする。

(もっと読む)

管体および管体の製造方法

【課題】フランジ部の溶接部近傍での亀裂の発生を抑える。

【解決手段】管体は、フェライト系ステンレス鋼製の管本体と、フランジ部と、溶接部とを備える。フランジ部は、管本体の軸方向端部が径方向外側に曲げられて形成された環状の部分である。溶接部は、管本体とフランジ部とに渡って設けられる。そして、フェライト系ステンレス鋼にNiを添加した場合のNi当量nと降伏応力σとの関係がσ=an+b(a,bは定数)である場合において、溶接部におけるNi当量pと、管本体の板厚に対する前記溶接部の板厚の比qとは、x-y座標系において、点(p,q)が、x=(300-b)/a、x=(355-b)/a、y=355/(ax+b)、y=300/(ax+b)を示すラインL1〜L4で囲まれた領域内に位置するように設定されている。

(もっと読む)

配管用管継手

【課題】 パッキンを用いずに水密性を保ちつつ配管同士を連結し、配管の軸心が多少ずれていたり、傾いていても容易かつ確実に連結することができ、配管の長さも容易に調整できる配管用管継手を提供する。

【解決手段】 一方の配管部材の端部に、内面には断面が円弧状の丸み部が形成されたフランジ部が周設され、他方の配管部材の端部は、内面には上記丸み部と嵌合する凹み部が形成されたフランジ部が周設され、これらの配管部材同士をクランプ部材でクランプして上記丸み部を上記凹み部へ圧接する。どちらか一方の配管部材の他方端と連結する配管部材には、加圧フランジとインナーリング、アウターリングとインナーリング及びアウターリングを格納する筒体が外嵌され、これらによって配管の長さを調整できる。

(もっと読む)

フランジ配管と流体機器との接続構造

【課題】フランジ配管と流体機器との接続構造において、増し締めを殆ど行わなくても良好なシール性が維持できるとともに、その組付け作業性を改善する。

【解決手段】フランジ配管1,2どうしの接続構造において、第1フランジ部1Bに第1シール端部t1を、第2フランジ部2Bに第2シール端部t2を夫々備え、第1シール端部t1には流体通路4の外径側に環状溝6が形成され、第2シール端部t2には流体通路4の外径側に環状溝6に圧入される環状突起8が形成され、第1,2フランジ部1B,2Bどうしを互いに引寄せ、かつ、その引寄せ状態を維持する引寄せ手段Mを備える。第1フランジ部1Bの環状溝6と第2フランジ部2Bの環状突起8とが夫々嵌め合わされて嵌合シール部3を形成する。

(もっと読む)

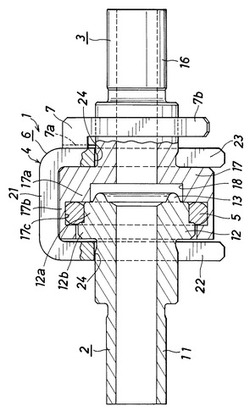

二重管継手構造

【課題】振動や取り付け誤差等を吸収しつつ、内管と外管との充分なシール機能を確保できる二重管継手構造を提供する。また、部品点数の増加を抑えて配管構造を簡略化できる等の利点を有する二重管継手構造を提供する。

【解決手段】上流側排気管60aと下流側排気管60bとは、それぞれ内管6及び外管4からなる二重管である。これら排気管60a、60bは、継手1で接続されている。継手1は、内管6同士を接続する内管シール部材13と、外管4同士を接続する外管シール部材12を有する。両シール部材13、12は一例でともにスチールウール製であるが、外管シール部材12は内管シール部材13よりも高密度であってバネ定数が大きく形成されており、さらに内管シール部材13の軸方向の長さL1は外管シール部材12の軸方向の長さL2よりも長く形成されている。

(もっと読む)

ルーズ短管式管継手およびポンプ機構

【課題】配管内に流体を注入しなくても事前に流体漏れ検査が行なえ、これによって組み立て作業性が向上して工期の短縮が図れ、工事コストの低減化が図れるルーズ短管式管継手およびポンプ機構を提供すること。

【解決手段】第1の配管10の端部と隙間S1を介して配置される第2の配管20と、第1の配管10に連結されるとともに第2の配管20の外周を囲むルーズ短管40と、ルーズ短管40の内周面と第2の配管20の外周面間の間隙を密閉して漏れ検査空間K1を形成する第1,第2弾性体リング60,70とを具備するルーズ短管式管継手1−1である。ルーズ短管40には漏れ検査空間K1の漏れを検出する漏れ検査用の穴49,51を設ける。

(もっと読む)

フランジ付き管、該管の配管連結構造、及び、該管の製造方法

【課題】パッキンを用いることなく密封連結することができるフランジ付き管の結合構造を提供する。

【解決手段】第1のフランジ付き管(10)と第2のフランジ付き管(12)とを有し、第2のフランジ付き管(12)を、そのフランジ部材(50)の円錐状面(60)の環状前端面(66)よりも前方に延出した部分が、第1のフランジ付き管(10)の円錐状部分(34)内に入り、該第2のフランジ付き管の円形の前端縁(76)の全体が該円錐状部分(34)の内面に当接する。各フランジ付き管は、フランジ部材(18,52)及び管状部材(20,52)を嵌合して形成する。

(もっと読む)

1 - 20 / 81

[ Back to top ]