Fターム[3H081FF26]の内容

Fターム[3H081FF26]の下位に属するFターム

Fターム[3H081FF26]に分類される特許

1 - 20 / 40

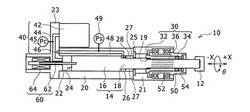

流体圧アクチュエータ

【課題】流体圧アクチュエータにおいて、直進駆動と回転駆動を精度よく行うことである。

【解決手段】流体圧アクチュエータ10は、スプール部16と出力軸18を含むロッド部14と、スプール部16を軸方向に摺動可能に保持するスリーブ部20と、出力軸18に同軸に設けられ、図示されていない回転駆動機構に接続される回転部50と、一方端32が出力軸18に固定され他方端34が回転部50に固定される捩じりバネ体30と、スプール部16の軸方向駆動のための直進駆動部40と、出力軸18の軸方向の変位を検出する変位センサ60を含んで構成される。

(もっと読む)

アクチュエータ用位置検出器

【課題】位置検出機構の本体部をアクチュエータのハウジングに対して確実にロックされた状態で固定し、ネジ軸部のナットに対する緩みが生じることを防止する。

【解決手段】位置検出機構11と第1固定機構12とが備えられる。第1固定機構12は、本体部13に一体のネジ軸部15、ネジ軸部15に螺合する位置決めナット16及び固定ナット17、位置決めナット16及び固定ナット17の回転を規制する規制部材18、を備える。位置決めナット16は、ネジ軸部15をハウジング103に位置決めする。固定ナット17は、ネジ軸部15をハウジング103に固定する。ネジ軸部15及び本体部13の軸心が偏心して設けられる。本体部13が、ハウジング103のガイド部21に沿って変位可能に支持される。

(もっと読む)

遠心力を動力源としたアクチュエータ

【課題】 回転するシャフトに取付けられて回転に伴って発生する遠心力を動力源として外側ピストンを突出することが出来るアクチュエータの提供。

【解決手段】 アクチュエータ2が回転することでシリンダー3内の作動油7に遠心力が働くならば、該遠心力の大きさに応じてピストン5に突出力が働いて作動油7は内側シリンダー部4aから外側シリンダー部4bへ流れ、外側ピストン部6bは突出すること出来る。アクチュエータ2はシャフト1に取付けられて回転し、回転速度が低くて遠心力が小さい場合にはアクチュエータ2の先の反力、又は該アクチュエータ2に取付けたリターンスプリング9のバネ力の作用で外側ピストン部6bは後退する。

(もっと読む)

位置限界が油圧によって制御される回転流体操作器

【課題】2つの回転運動範囲を提供する操作器であって、2つの範囲の間にリミットを画定する機械式ロックが存在しない操作器を提供する。

【解決手段】回転流体操作器には、チャンバ、第1のボス及びチャンバと連絡する穴を備えたポートブロックを画定するハウジングを含み、ブロックには、穴と連絡するロータサプライポート50及びロータドレンポート54及びボス中のステータ孔を介してチャンバと連絡するステータポートが含まれる。ロータには、横方向外側に向かって延在するアームを備えたボディと、横方向に貫通して通るベーススロットを含んだ第1のスタブ軸58と、回転軸に対して接線方向に配向される第1のロータポートと、ベーススロットと第1のロータポートとを相互接続する内部通路とが含まれる。ポートブロック内の通路は、穴と連絡し、ロータの第1の角位置でロータサプライポート50とロータドレンポート54とを相互接続する。

(もっと読む)

ロッドレスシリンダ

【課題】スライダを中間位置で停止させるストッパを設けたとしても軸方向に大型化しないロッドレスシリンダを提供すること。

【解決手段】第1シリンダ10と第2シリンダ30とを連結部材51により並列状態に連結した。そして、第1シリンダチューブ11に第1ピストン14を収容するとともに、第2シリンダチューブ31に第2ピストン34を収容し、各ピストン14,34に追従して移動する第1及び第2スライダ54,55を両シリンダ10,30外に設けた。第1スライダ54は、第2スライダ55よりも両シリンダ10,30の軸方向一端側に配置されている。第1シリンダチューブ11内には、停止部材25が設けられ、第1ピストン14は停止部材25に当接することにより停止する。

(もっと読む)

油圧アクチュエータシステム

【課題】航空機の翼および可動部への油圧アクチュエータによるForce Fightの影響を従来よりも抑えることができる油圧アクチュエータシステムを提供すること。

【解決手段】航空機の翼5に設けられた可動部を動かすための油圧アクチュエータシステム1である。可動部に連結される複数の1系油圧アクチュエータ2および複数の2系油圧アクチュエータ3を備え、1系油圧アクチュエータ2は、翼5に設けられるとともに第1油圧源に接続されており、2系油圧アクチュエータ3は、1系油圧アクチュエータ2と並列に前記翼に設けられるとともに第2油圧源に接続されている。1系油圧アクチュエータ2と2系油圧アクチュエータ3とを、翼5の所定箇所に交互に配置している。

(もっと読む)

シリンダー式摺り合せ機械(空気式)

【課題】弁、弁棒シート面の、空気圧縮による自圧縮、自連打によるシート面の摺り合せ、機械を提供する。

【解決手段】シリンダー1上部に吊りピース2を設け、ピストン軸3の下端にピストン軸端フック6を設け、シリンダー本体下部に圧縮空気入口弁4を、シリンダー本体上部に上部吐出穴5を設けて、圧縮空気入口弁を開放することによりピストン軸が上に上がり、上部吐出穴から圧縮空気が抜けることでピストン軸が上下運動を繰り返す。

(もっと読む)

ピストンシリンダユニット

【課題】緊締またはプレスまたは接合または打抜き加工またはエンボス加工または穿孔加工または溶接のための装置部分に用いられる有利なピストンシリンダユニットを提供する。

【解決手段】作業シリンダに通路11,16が対応配置されており、該通路が、アイドル行程の開始から終了にまで流体圧による作業シリンダ室12の負荷をも、シリンダ戻り行程室21の負荷をも可能にし、作業行程の導入の開始と共にシリンダ戻り行程室を空気抜きしかつ作業シリンダ室だけを流体圧で負荷し、ピストン4に、ピストンロッド6の側において制御ピン49が対応配置されており、制御ピンは作業行程の導入時に、ピストン環状面側が空気抜きされ得るようにピストンスプール19を操作するようになっているか、またはシリンダ戻り行程室が、制御システムを介して流体供給管路および/または流体導出管路に接続されている。

(もっと読む)

複動式油圧シリンダ

【課題】従来の複動式油圧シリンダの複雑な油圧移動経路を簡素化し、且つ部品点数も削減することで構造を簡略化し、より小型化且つ軽量化し安価で量産性に優れた画期的な複動式油圧シリンダを提供することを目的としている。

【解決手段】第一シリンダ室2に圧油を供給し、この圧油の油圧力により往動するピストン1に弁体5を設け、この弁体5に第一連通室6に圧油の流れを切替える第一弁部7及び第二弁部11とピストン1を往動した際にばね力によって弁体5を押上げる開放バネ12を設け、この開放バネ12によって弁体5が上方に押上げられた際に第一シリンダ室2への圧油の供給が停止すると共に、圧油の供給先が第二シリンダ室3へ切り替わり、圧油が第二シリンダ室3の上部内面を押上げることでピストン1が復動する複動式油圧シリンダ。

(もっと読む)

流体圧シリンダ

【課題】使用状況に見合った適正な流体使用量でピストンロッドを移動させることができる流体圧シリンダを提供する。

【解決手段】シリンダボディ12内には、第1給排孔12a,12bと第1シリンダ室13及び第2シリンダ室14とを連通させる第1連通路上に第1切換弁50が配設されるとともに、第2給排孔12c,12dと第1シリンダ室13及び第2シリンダ室14とを連通させる第2連通路上に第2切換弁60が配設されている。

(もっと読む)

油圧シリンダ装置

【課題】 移動材であるピストン筒に油圧供給、排出のためのホースを組付ける必要がなく、しかも、ピストン筒の進退動作を比較的高速に行えるシリンダ装置を提供する。

【解決手段】 シリンダ3の、前後の油圧室部6a,6bを構成する油圧室6に基端部をピストン部5aとするピストン筒5を摺嵌する。そして、該ピストン筒5に相対的に摺嵌して不動ピストン9を、前記シリンダ3の基部から延設し、しかも、前記ピストン部5aを通じて前記ピストン筒5内に配した軸管12の先端に取付けて、前記不動ピストン9と前記ピストン部5aとの間に第二油圧室10を設ける。さらに、第二油圧室10を前記軸管12で構成する案内路13を通じて前記シリンダ3に設けた第二油圧出入口15に連通させ、該第二油圧出入口15と、前記後油圧室部6bに連通する第一油圧出入口11および前記前油圧室部6aに連通する第三油圧出入口14のそれぞれを、外部油圧回路Bに連通させる。

(もっと読む)

シリンダ

【課題】流体ポートの個数を低減できる2段階ストローク型のシリンダを提供する。

【解決手段】第1ピストン17にはピストンロッド16が連結されており、ピストンロッド16は、第2ピストン18に対して摺動可能に貫通されている。第1ピストン17と第2ピストン18との間には第3圧力室22が区画されている。第1ピストン17は、第3圧力室22から隔離された第1圧力室20を区画し、第2ピストン18は、第1圧力室20とは反対側で第3圧力室22から隔離された第2圧力室21を区画する。第1圧力室20における第1ピストン17の受圧面積は、第3圧力室22における第1ピストン17の受圧面積よりも大きくしてあり、第2圧力室21における第2ピストン18の受圧面積は、第3圧力室22における第2ピストン18の受圧面積よりも大きくしてある。第2圧力室21と第3圧力室22とは、環状の間隙19を介して連通している。

(もっと読む)

エアシリンダ

【課題】スイッチによる位置検出を行わなくとも、増力ロッド及び駆動ロッドが停止したことを契機にして自発的に出力を増力させること。

【解決手段】エアシリンダ11のシリンダハウジング14には、増力室27と、駆動室17とが形成されている。増力室27は、第2ピストン30によって第3シリンダ室34と第4シリンダ室35とに仕切られている。駆動室17は、第1ピストン22によって第1シリンダ室24と第2シリンダ室25とに仕切られている。そして、第3シリンダ室34には増力ロッド36が挿入されるとともに、第1シリンダ室24からの圧力を受けるように構成された第1弁体48を備えている。第1弁体48は、第1付勢ばね39によって付勢されており、第1付勢ばね39の付勢力よりも大きい圧力を受けた場合、駆動位置となり、受ける圧力が第1付勢ばね39の付勢力よりも小さい場合、増力位置となる。

(もっと読む)

ロータリアクチュエータ

【課題】低発熱での高トルク性、高速駆動性及び高精度位置決め制御性を同時に満足するロータリアクチュエータは存在しなかった。

【解決手段】制御対象1には、空気圧アクチュエータ21、電磁アクチュエータ22及びロータリエンコーダ23よりなるロータリアクチュエータ2が結合されている。空気圧アクチュエータ21は低発熱での高トルク性のベーン形揺動アクチュエータであり、電磁アクチュエータ22は高速駆動性(高応答性)かつ高精度位置決め制御性のボイスコイルモータであり、制御対象1に対して並列配置されている。

(もっと読む)

油圧シリンダのシール装置、油圧シリンダ装置及び運転方法

【課題】従来の油圧シリンダでは、高圧のシールが採用されているため滑動抵抗が大きくなり、振動試験装置に採用した場合、高速で高精度に制御することができないという問題がある。

【解決手段】そのために、本発明の油圧シリンダのシール装置は、ピストンロッドが挿入されたヘッドカバーの内周部のピストン側に設けられ、ピストンロッドを移動可能に支持するジャーナル軸受と、ジャーナル軸受の外側に設けられたシールと、ジャーナル軸受とシールとの間のヘッドカバーの内周部に形成された油回収用環状溝と、油回収用環状溝に接続されたドレンラインと、ドレンラインに設けられたドレン回収弁とを備えた。これにより、アキュムレータに作動油を蓄圧する間は、ドレンラインに設けられたドレン回収弁を閉じることにより、損失油量を大幅に低減できるため、アキュムレータの容量を小さくすることができる。

(もっと読む)

ダイヤフラム保持リングを有する空気式アクチュエータ

コントロールバルブの弁茎を動かすための空気式バルブアクチュエータは、フランジ(78、80)をそれぞれ有する上部ケーシング(56)および下部ケーシング(58)と、弁茎に動作可能に連結されるダイヤフラム板と、ダイヤフラム板を第1の方向に付勢するように配設されるばねと、ダイヤフラム板の動作と連動して可動であるダイヤフラム(70)と、ケーシング内に画定され、空気供給源に取り付けられるように配設されて、ダイヤフラム板を第2の方向に付勢する給気口と、上部フランジと下部フランジとの間に配置され、ダイヤフラムの外側部分と係合するように位置付けられるリング(76)と、を備える。リングは、ダイヤフラムの外側部分の表面と係合するように位置付けられる突起(96)を含む。 (もっと読む)

流体圧機器の駆動検出回路及び駆動検出方法

【課題】流体圧機器の設置環境に関わらず、移動体の移動状態を確実に検出する。

【解決手段】流体圧機器の駆動検出回路10は、一般的な大気を有した環境である領域Aに設置される圧力流体供給源12、切換弁18、流量検出部20及び制御部22を備え、前記圧力流体供給源12及び切換弁18に配管16を介して接続される流体圧シリンダ14が、例えば、防爆雰囲気環境、強磁界環境下である領域Bに設置されている。そして、流量検出部20を構成する第1及び第2フローセンサ48、50によって流体圧シリンダ14に供給される圧力流体、該流体圧シリンダ14から排出される空気の流量を検出し、その流量に基づいてピストン26の移動方向及び移動量を検出する。

(もっと読む)

クランプ装置

【課題】油圧の流量を容易且つ確実に調整可能で且つ流量調整の為の構成を簡単化したクランプ装置を提供する。

【解決手段】クランプ装置1のクランプ本体2に、油圧シリンダ5の油室に供給する油圧の流量を調節可能な流量調整弁42が設けられ、この流量調整弁42は、油路40の途中部に形成された弁孔46と、この弁孔46に少なくとも部分的に挿入される弁体部47aを有し、この弁体部47aが弁孔46に接近/離隔する方向にクランプ本体2に相対移動可能に設けられ弁体部47aと弁孔46との間の隙間を調節可能な弁部材47とを備えている。流量調整弁42は、油圧シリンダ5から排出される油圧を通過させるバイパス通路及び逆止弁を有する。

(もっと読む)

クランプ装置

【課題】 弁孔と弁体との間の隙間の大きさを各クランプ装置で確認する必要がなく、交換部品が安価なクランプ装置を提供する。

【解決手段】 シリンダ本体2に設けた給排路22の途中に連通する弁装着穴26に装着する弁部材29に弁孔32を設け、弁部材29の弁体装着孔30に移動可能に装着された弁体31の調整弁部44を前記弁孔32に挿入させると圧流体の流量を調整する隙間Sが設けられることで、シリンダ本体2に弁部材29を装着しなくても弁孔32と調整弁部44による隙間Sの大きさを確認することが可能となる。

(もっと読む)

キャブチルト装置

【課題】ロストモーション時にピストンをスムーズに伸縮させる。

【解決手段】キャブ1とフレームとの間に介設されてキャブをチルトさせるチルト用シリンダ装置と、シリンダ室92の上げ側油圧室5aに圧油を給排する上げ側油路と、下げ側油圧室5bに圧油を給排する下げ側油路と、上げ側油圧室5aと下げ側油圧室5bとを互いに連通させる連通配管とを備えたキャブチルト装置において、連通配管のシリンダ室92における連通ポート5cを複数個の小孔101によって構成する。小孔101群はシリンダ本体91に周方向に間隔を置いて配置し径方向に貫通させて開設し、シリンダ本体91外周にカラー102を嵌合し、カラー102内周に環帯溝103を小孔101群を囲むように没設し、環帯溝103は連通配管に連通させる。連通ポートの圧力損失を小さくできるので、ロストモーション時の伸縮をスムーズにできる。

(もっと読む)

1 - 20 / 40

[ Back to top ]