Fターム[3H111CA52]の内容

剛性、可撓管 (14,970) | 構成(形式からみた構成) (1,321) | 複合管 (396) | 異種材料の複合管(例;鉄と合成樹脂) (203)

Fターム[3H111CA52]に分類される特許

141 - 160 / 203

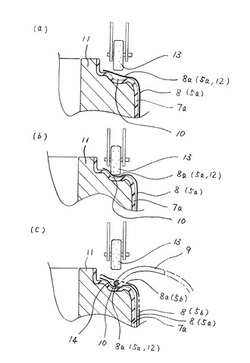

ゴム製筒体の製造方法及びビードの配置方法

【課題】補強コード層を容易に形成しつつ、ビードで補強コード層を十分に係止することができるゴム製筒体の提供。

【解決手段】筒状ゴム膜4の両端部を通るよう傾斜する補強コード8で中心軸を取り巻く。一回の取り巻きごとに周方向に所定のピッチだけずらして、補強コード8を周方向かつ二層に配列する。端部に掛けた補強コード8をローラー13で溝部10に押し付けて、内面側補強コード層5aの端部を凹ませる。内面側補強コード層5aと外面側補強コード層5bとの間に形成される空間14に線状部材9を挿入する。線状部材9の両端を接続して環状のビード6を構成する。ビード6が、端部で互いに連続する内面側補強コード層5a及び外面側補強コード層5bを係止する。

(もっと読む)

パイプに関する改良

外側剛性導管(30)と、可撓性ホース(10)を備える内側管状構造とを含むパイプ(100)であって、ホースが内側把持部材と外側把持部材との間に配設された管状本体を備え、管状本体が密閉層を含み、かつ極低温の温度に耐えることができる材料から形成されており、内側管状構造が、内側管状構造内を流れる極低温流体の低温から外側導管を保護するのに十分な断熱特性を有する、パイプ。 (もっと読む)

ホースに関する改良

内側管状構造(10)と、外管(30)と、断熱層とを含むホース(100)であって、内側管状構造(10)が、内側把持部材と外側把持部材との間に配設された管状本体を備え、管状本体が、密閉層を含み、かつ極低温の温度に耐えることができる材料から形成されており、外管(30)が、ゴム層(32)とゴム層(32)の周りに配設された補強層(34、36)とを含み、断熱層が、内側管状構造内に組み込まれ、かつ/又は内側管状構造と外管との間に配設される、ホース。 (もっと読む)

溶接構造、溶接部材、多層管およびその製造方法

【課題】被覆層の間に形成された多層管において、その直径を小さくした場合でも、機能層の形成面積を低下させることなく、貫通孔を形成可能な多層管およびその製造方法を提供する。

【解決手段】一対の被覆層およびこの一対の被覆層の間に形成された機能層を有する多層管において、前記貫通孔を形成するための開口部を有する筒状の内側被覆層用金属板および外側被覆層用金属板を準備する工程と、前記内側被覆層用金属板および外側被覆層用金属板の開口部に応じた形状を有するリング状の溶接部材を準備する工程と、前記内側被覆層用金属板と、前記溶接部材と、を溶接する工程と、前記溶接部材の形状に応じた開口部を有する機能層を、前記溶接部材を溶着させた内側被覆層用金属板上に配置する工程と、前記機能層上に、前記外側被覆層用金属板を配置する工程と、前記外側被覆層用金属板と、前記溶接部材と、を溶接する工程と、を有する多層管の製造方法。

(もっと読む)

ホースに関する改良

本発明は、漏れることなく使用することができ、かつ以前に達成されたものよりも長い長さ及び/又は直径を有するベローズホースに関する。ベローズホース(210)は、内部環状ベローズ(212)及び外部環状ベローズ(214)を含む。絶縁層(216)は、ベローズ(212及び214)の間に提供される。外装層(218)は、絶縁を更に向上させるために外部ベローズ(214)の周囲に提供される。ホースは、30mを超えた長さ及び400mmを超えた直径を有することができる。また、非金属マンドレルの使用を含む、該ホースの製造方法及び製造装置を記載している。 (もっと読む)

樹脂複合ホースの製造方法及び樹脂複合ホース

【課題】押出成形後において樹脂層と外ゴム層とが層間剥離するのを良好に防止でき、押出成形後の加工を容易に行うことができるとともに、簡単な工程で安価にホース製造を行うことのできる樹脂複合ホースの製造方法を提供する。

【解決手段】内ゴム層と外ゴム層とを樹脂層12に積層して成る樹脂複合ホースを製造するに際し、内ゴム層と樹脂層12との積層構造の中空の1次積層管10Aを直管状に連続押出成形しつつ、1次積層管の内側に挿入した電極40と、外側にセットした筒状の電極42との間に電圧印加して、樹脂層12の外周側にプラズマガスを常圧で発生させ、樹脂層12の外面を常圧プラズマ処理して表面改質し、その後に外ゴム層を連続押出して2次積層管を成形し、これを所定寸法に切断した上でマンドレルに外挿状態に挿し込んで本加硫処理を行う。

(もっと読む)

複合管の製造方法及びこの製造方法により製造される複合管

【課題】 本発明は、非常に容易に且つ低コストで複合管を製造することができる複合管の製造方法及びこの製造方法により製造される複合管を提供することを目的とする。

【解決手段】 管内壁の一部ないし全部を被覆材で被覆してなる複合管の製造方法であって、該製造方法は、シート状ないし板状の被覆材を管内径より小さくなるように丸めて管内に挿入した後に、管内壁に沿うように当該被覆材を展開することを特徴とする複合管の製造方法。

又、この製造方法により製造される複合管。

(もっと読む)

樹脂複合ホースの製造方法及び樹脂複合ホース

【課題】押出成形後において樹脂層とゴム層とが層間剥離するのを良好に防止でき、押出成形後の加工を容易に行うことができるとともに、簡単な工程で安価にホース製造を行うことのできる樹脂複合ホースの製造方法を提供する。

【解決手段】中間の樹脂層と内ゴム層と外ゴム層とを積層して成る樹脂複合ホースを製造するに際し、内ゴム層と樹脂層と外ゴム層とをマンドレルを用いることなく中空状態で積層状態に長尺且つ直管状に連続押出成形するとともに、後工程でこれを熱風炉25に連続的に通して、そこで電子線照射を行ない、直管長尺ホース10Aの内部に供給した熱風と熱風炉25の熱風とによるホース内,外面からの加熱作用と電子線照射による加熱作用とによって連続的に半加硫を行なう。

(もっと読む)

樹脂とステンレスを組合わせた複層式パイプまたは複層式棒。

【課題】農業の促成栽培におけるトンネル型被覆施設の支柱や、同業の栽培施設で使用する灌水パイプなどに見られる腐食(錆び)や劣化や熱による変形などによって生じる被害や損失を軽減させる。耐腐食性と耐候性そして耐熱性に優れた高級素材を採用すると同時に、消費者が購入し易い価格帯にコストダウンを計る。

【解決手段】コストダウンのために高価なステンレスを薄くして、安価な樹脂と一体成型加工を施した。表面のステンレスを薄くしたことによって失われた強度を、安価な樹脂によって内側から補強すると同時に、ステンレスで樹脂の表面を覆うことによって内側の樹脂を劣化から保護するという相互補助特性を有する構造を考案した。この結果ステンレスの使用量が削減され大幅なコストダウンが実現できた。表面にステンレスを採用することによって、耐腐食性と耐候性と耐熱性が向上し、従来の腐食(錆び)や劣化や、熱による変形などによって生じる被害や損失を軽減可能にした。

(もっと読む)

液体輸送用ホース

【課題】歪みセンサの耐久性を犠牲にすることなく、高精度な歪みの検知を行なうことのできるマリンホースを提供する。

【解決手段】一対の取付フランジ2と、それらの基部のそれぞれに端部を接合したホース体5と、ホース本体の応力状態を検知する歪みセンサ10とを具えたマリンホース1において、前記歪みセンサ10を、前記取付けフランジ2のフランジ面2aからの距離が1.5m以内にある長さ方向位置に、前記取付けフランジ2から離して配置する。

(もっと読む)

フレキシブルチューブ

【課題】補強層の補強線材に用いる金属を増加させなくとも、補強層の編み目から中間層の弾性材料が外部に押し出されることのないフレキシブルチューブを提供する。

【解決手段】補強層3を、金属からなる第1の補強線材3aと、有機繊維からなる第2の補強線材3bとを編み組みすることによって形成したので、補強層3を隙間なく高密度に編み組みした場合でも、金属からなる第1の補強線材3aを増加させることがない。従って、補強層3を金属の補強線材のみによって高密度に編み組みしたり、或いは金属の補強層を二層にする場合に比べ、柔軟性の低下、重量の増加、振動吸収性の低下、大径化などの不具合を生ずることがなく、中間層2による耐圧補強及び摩耗防止の効果を確実に維持することができる。

(もっと読む)

水配管用内面被覆鋼管

【課題】内面被覆層が接水環境において優れた耐水密着性を有し、耐疵付き性にも優れた水配管用内面被覆鋼管を提供する。

【解決手段】鋼管の内面に、鋼管面側から順に、リン酸塩化成処理層、シラン系カップリング剤によるカップリング処理層、プライマー層、変性ポリエチレン系樹脂を主成分とする樹脂層を形成し、好ましくはプライマー層を分子量1600以上のエポキシ樹脂を硬化させた樹脂層とする。従来の内面ポリエチレン被覆鋼管に較べて内面被覆層の耐水密着性が高く、施工不良や長期使用などにより管端部が接水環境に曝された時でも、高い耐久性を示す。

(もっと読む)

水配管用内面被覆鋼管

【課題】内面被覆層が接水環境において優れた耐水密着性を有し、耐疵付き性にも優れた水配管用内面被覆鋼管を提供する。

【解決手段】鋼管の内面に直鎖状ポリフェニレンサルファイド樹脂を主成分とする樹脂層を形成し、好ましくは該樹脂層の下層にイオウ原子を含む有機シラン系カップリング剤によるカップリング処理層を形成する。従来の内面ポリエチレン被覆鋼管に較べて内面被覆層の耐疵付き性に優れており、特にカップリング処理層を形成したものは、内面被覆層の耐水密着性が高く、施工不良や長期使用などにより管端部が接水環境に曝された時でも、高い耐久性を示す。

(もっと読む)

金属蛇腹管付複合ホース

【課題】内圧が加わったときのホース本体に作用する強い引張力によって金属蛇腹管におけるストレート形状部が係入溝の開口側のコーナー部で破断するのを良好に防止することのできる金属蛇腹管付複合ホースを提供する。

【解決手段】ストレート形状部26を有する金属蛇腹管14を内層として有する金属蛇腹管付複合ホース10において、係入溝30のホース本体12側の後側の溝側面30cを、溝底面30aから係入溝30の開口側に進むにつれて係入部42の後側の軸方向内面から軸方向に離間する形状となし、係入溝30の溝底面30a及びホース本体12とは反対側の前側の溝側面30cと、対応する係入部42の内周端面及び前側の軸方向外面とで押込部46を挟圧する一方、ホース本体12側の後側の溝側面30cと、対応する係入部42の後側の軸方向内面とは押込部46を挟圧しないようにする。

(もっと読む)

金属複合ホースとその製造方法

【課題】低温でも樹脂層が所要の柔軟性を有して割れを生じることが無く、樹脂層による水分に対する優れた耐透過性と金属層による高いガスバリア性とを有する金属複合ホース及びその製造方法を提供する。

【解決手段】PP樹脂にSIBSを分散状態に添加混合した材料を構成材料とする管状の樹脂層12と、その外周面に湿式メッキにて管状に積層形成された金属めっき層14との積層構造で金属複合ホース10を構成する。そしてその製造に際し、樹脂層12を形成した後に、メッキ前処理として有機溶剤にて樹脂層12の外周表面のSIBSを選択溶解させて樹脂層12の外周表面に凹凸形成する粗面化処理を行い、しかる後樹脂層12をめっき浴に浸漬して樹脂層12の外周面に金属めっき層14を積層形成する。

(もっと読む)

ポンピングチューブ

【課題】流体の逆流を防止しつつ、内面ゴム層の部分的な摩耗による取り替えを不要にすることができ、かつ、ローラの押圧によって十分にシールすることができるポンピングチューブの提供。

【解決手段】内面ゴム層3と外面ゴム層4と補強コード層5とから筒壁1aを構成する。筒壁1aの内周面を吐出側に向かって先細のテーパ状に形成して、吐出側に向かうほど流体を加圧する。内面ゴム層3の層厚を吐出側に向かうほど厚く設定し、吐出側の摩耗に対する寿命を延ばす。筒壁1aの外周面を吐出側に向かって先細で内周面よりも小さなテーパ率のテーパ状に形成する。吸入側の筒壁1aの肉厚を薄くしすぎることなく、吐出側の内径(d)と肉厚(t)との比(d/t)を5以上に設定する。

(もっと読む)

高圧ホース

【課題】特に気体を輸送する場合にも耐圧力の低下を生じることがなく、長期にわたって安定的に使用することが可能な高圧ホースを提供することである。

【解決手段】少なくとも、内面層、金属繊維を含んで編成してなる補強層、及び外面層を有し、該外面層にプリッキング穴を形成したプリッキング部が設けられた高圧ホースであって、表面の前記プリッキング部を含む領域に、ゴムまたは樹脂からなる被覆層を設けてなる高圧ホースである。

(もっと読む)

断熱二重管

【課題】ダクトの屈曲時や伸張時においても均一な結露防止性およびダクト送風温度維持性が得られ、さらに可撓性を有することにより自在な施工配管が容易であり、かつ収縮固定性を有することができる空調用ダクトを提供する。

【解決手段】金属箔または樹脂シートから構成される内管の外側に中間層として空気層を有し、さらにその外側に金属箔または樹脂シートから構成される外管が存在している断熱二重管であって、該中間層には、リング状の中間層間隔保持材が管の長さ方向にほぼ一定の間隔をおいて配置されており、そして該内管及び該外管が、金属箔または樹脂シートからなる帯状体を螺旋巻回させ、相隣接する該帯状体の側縁部を重ね合わされて融着または接着させ、補強用線材を帯状体の長さ方向に沿って帯状体に一体化させたことを特徴とする断熱二重管。

(もっと読む)

排水管

【課題】廃棄物処理場内の浄化促進とか、廃棄物処理場内の高温化の抑制とか、雨水による表面水の低減を可能にし棄物処理場の安定化とかを図ることのできる排水管を提供する。

【解決手段】廃棄物処理場等に用いられる排水管であって、周面に多数の孔2が開設されている多孔管1の外周面を不織布3で被覆し、かかる不織布3の外周に隙間を有して網かご4を嵌挿し、前記不織布4と網かごとの間の隙間に砂利砕石あるいは小砂利5を充填したことを特徴とするものである。

(もっと読む)

電熱一体型配管

【課題】内設の管を通して凍結防止及び温度変化によって粘度が変化する気体及び流体を一定の温度で給排し、防水構造、光、電気的信号伝達が容易な電熱一体型移送管を提供する。

【解決手段】電熱一体型移送管を、柔軟な樹脂製もしくは、外被を電気的に絶縁された金属製の単管又は、複数管(以下管1)の外周部全体に通電用編組線A(以下通電線A2)を装着し、その外周部全体に均一の厚さで、柔軟性を持つ発熱体(以下発熱体3)を被覆し、さらに、その外周部全体に通電用編組線B(以下通電線B4)を装着して、それらの外周全体に外被5を被覆した構造とする。

(もっと読む)

141 - 160 / 203

[ Back to top ]