Fターム[3H111CA52]の内容

剛性、可撓管 (14,970) | 構成(形式からみた構成) (1,321) | 複合管 (396) | 異種材料の複合管(例;鉄と合成樹脂) (203)

Fターム[3H111CA52]に分類される特許

61 - 80 / 203

埋設用二重管、該埋設用二重管を有するパイプライン

【課題】コストが過剰に高くならず、大きな曲げ応力に対しても座屈することのない変形性能に優れる埋設用二重管を得る。

【解決手段】金属製の外管1と、外管1の内側に挿入された金属製の内管3と、内管3と外管1との隙間に充填された粉体及び/又は粒状体からなる中詰材5とを有し、外管1に対して荷重が付加されたときに内管3と中詰材5及び中詰材5と外管1の接触が保たれ、中詰材5が外管1と内管3との応力伝達を連続的かつなめらかに再配分するように構成したことを特徴とする埋設用二重管。

(もっと読む)

可撓性耐圧・耐摩耗ホース

【課題】軽量化が図れるとともに、耐摩耗性および耐久性を更に向上できる可撓性耐圧・耐摩耗ホースを提供せんとする。

【解決手段】内面がほぼフラットの軟質本体部2と、この軟質本体部2の補強を行うために該軟質本体部2の外面または内部に設けられる螺旋状の硬質芯材部3とを備え、硬質芯材部3が硬質合成樹脂または金属線よりなり、且つ、軟質本体部2が耐摩耗性の熱可塑性エラストマーよりなる。とくに硬質芯材部3が金属線よりなる場合、金属線の周囲を熱可塑性エラストマー層で覆った被覆線であるものが好ましい。

(もっと読む)

ホース内管用ゴム組成物及び油圧ホース

【課題】耐油性を維持しつつ、耐疲労性に優れるホース内管用ゴム組成物及びこのホース内管用ゴム組成物よりなる内管を有した油圧ホースを提供する。

【解決手段】少なくとも高シス−ブタジエンゴムとアクリロニトリルブタジエンゴムとを含み、ホース内管用ゴム組成物全体のニトリル含有量が25〜35重量%であることを特徴とするホース内管用ゴム組成物。またこのホース内管用ゴム組成物をホース内管に有する油圧ホース。

(もっと読む)

冷媒輸送用ホース

【課題】構造が複雑でなく、製造が容易であり、かつホースを曲げたり変形したりしても冷媒漏洩がない冷媒輸送用ホースの提供。

【解決手段】すくなくとも冷媒バリア層2とゴム層3、5とを有する冷媒輸送用ホース1であって、前記冷媒バリア層2が、引張弾性率70GPa以下、引張強さ1GPa以上、弾性変形能2.5%以上の金属箔である、冷媒輸送用ホース。

(もっと読む)

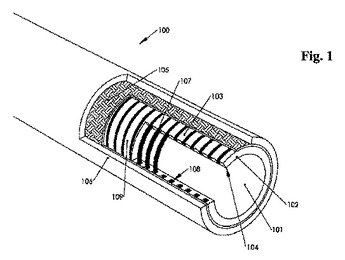

補強された可撓性ホース

内部孔(101)を画定するためにホースの側壁の一部を形成している溝付きライナー(102)を備えている可撓性ホース(100)。螺旋状に形成される溝(108)は、実質的に滑らかな輪郭づけされていない面を備える最内側(104)を有するライナー(102)の外面側に形成される。ホース(100)が撓曲するときの捩れによる内部孔(101)の圧潰に対して抵抗するホース(100)を提供するため、コイル状に巻かれたワイヤーリテーナ(107)は、各々の溝(108)内に収容される。  (もっと読む)

(もっと読む)

輸送管

【課題】固体を含む混相流を輸送する輸送管であって、耐摩耗性に優れ、かつ、軽くて安価に製造できる輸送管を提供する。

【解決手段】 輸送管1は、輸送管本体2と、中間部材4を介して輸送管本体2の内壁21を覆う内装部材5と、を備えている。内装部材5は、輸送管本体2の内壁21に沿う空間を当該内壁21に沿って網目状に区画する区画用立壁51を備えている。区画用立壁51は、略同一形状の亀甲形を輸送管本体2の内壁21に沿って全方向に連続的に配置してなる網目状に形成されている。立設された区画用立壁51のうち先端側部分54に硬化処理が施されている。

(もっと読む)

炭化水素燃料または作動液を無差別に給送するように構成された複合パイプ

【課題】

炭化水素燃料または作動液を無差別に給送するように構成された複合パイプを提供する。

【解決手段】

本発明の複合パイプは、熱成形された熱可塑性プラスチックからなる中空の中心管体(10)と、同軸的に重ね合わされた数個の層(22,24)を有する外側管体(20)とを備え、外側管体(20)は、中心管体(10)に直接的に接するように配置された樹脂からなる少なくとも一つの層(24)と、この樹脂からなる層(24)を覆う繊維からなる一つの層(22)とを備える。

(もっと読む)

繊維とゴムの接着方法及び耐熱ゴム組成物

【課題】繊維への簡易かつ安価な処理により、従来十分に接着させることが困難であった繊維とゴム種との接着方法、及びそれを用いて繊維による補強が施された耐熱ゴム組成物を提供する。

【解決手段】繊維の表面にポリエポキシド化合物を付与した繊維と、ポリオール又はポリアミンを配合した未架橋ゴムとを、圧着しながら架橋処理し、繊維とゴムとをポリエポキシド化合物を介して接着させる。架橋処理の際に、未架橋ゴム中のポリオール又はポリアミンがポリエポキシド化合物と反応し、ポリエポキシド化合物とゴム成分が共架橋して繊維とゴムとの間に強固な接着が形成されたゴム組成物となる。

(もっと読む)

耐火二層管継手およびその製造方法

【課題】耐火二層管継手の受け口部の内管の外周とモルタルとの間の隙間の形成、および、耐火二層管の製造時および配管施工の際の直管の圧入または叩き込み等の衝撃により、前記内管が膨出変形した場合においても、外管のモルタルの破損等によるモルタル破片の剥離、脱落の防止の改善、さらに、人手によるシートや紙の固定等の煩雑な製造工程の改善が図られた耐火二層管継手およびその製造方法を提供する。

【解決手段】合成樹脂内管継手の受け口部の外周を、熱可塑性材料を含む不織布で被覆した後、該合成樹脂内管継手を割型の金型内にセットし、前記金型注入口から未硬化の耐火水硬性材料を注入した後、脱型し、硬化させることにより、前記合成樹脂内管継手の受け口部14の外周と前記耐火水硬性材料11の間に、不織布層12が設けられた耐火二層管継手1を製造する。

(もっと読む)

油圧ホースの製造方法および油圧ホースならびにスパイラル補強層形成用帯状部材

【課題】安価な装置により製造できる油圧ホースの製造方法および油圧ホースならびにスパイラル補強層形成用帯状部材を提供すること。

【解決手段】第1乃至第4スパイラル補強層14,16,18,20を形成するための第1乃至第4帯状部材28A、28B,28C、28Dをそれぞれ製造する。帯状部材28は、厚さよりも大きい一定の寸法の幅を有して延在する帯状の未加硫のコートゴム24と、コートゴム24に保持された複数のスチールコード26で構成されている。マンドレル40に、最内層用のチューブ12を被せ、マンドレル40を回転し、帯状部材28をドラム52から繰り出し、走行台50を走行させて第1乃至第4帯状部材28A、28B,28C、28Dをチューブ12の上に螺旋状に順番に巻き付けていく。そして、第4スパイラル補強層20をカバー22で覆う。

(もっと読む)

鋳鉄管の防食方法およびそれによって処理された鋳鉄管

【課題】

本発明の防食方法は、作業の自由度が高い、すなわち、低温環境下でもプライマー塗料組成物の塗布が可能であり、かつプライマー塗膜の形成後、上塗り塗装までに長い間隔をあける事ができる防食方法を提供することを目的とする。

【解決手段】

鋳鉄管の外表面上に、(1)末端に複数のエポキシ基を有するエポキシ樹脂、(2)末端に複数のアクリレート基をもつエポキシアクリレート樹脂、および(3)ポリアミンを含有するプライマー塗料組成物(a)を塗布して、乾燥膜厚が15〜100μmであるプライマー塗膜を形成する工程(A)、および

前記プライマー塗膜の上に、2液型ポリウレタン塗料組成物(b)を塗布して、上塗り塗膜を形成する工程(B)を含むことを特徴とする、鋳鉄管の外表面の防食方法。

(もっと読む)

内面ポリオレフィン被覆鋼管の製造方法

【課題】本願発明は、上記問題点を解決するために、凍結・融解が繰り返し起きる環境や、常時、温水が充満している状態においても、ポリオレフィン管の剥離が起こりにくく、且つ、耐水密着性に優れた内面ポリオレフィン被覆鋼管の製造方法を提供することを目的とする。

【解決手段】内面及び外面に溶融亜鉛めっきを施した溶融亜鉛めっき鋼管の、内面のめっき層を鋼製ワイヤーブラシで研削し、Feを6質量%以上含有する鉄―亜鉛合金層を露出させた後に、ポリオレフィン管を被覆する内面ポリオレフィン被覆鋼管の製造方法において、前記ワイヤーブラシが、円柱状で、且つ鋼線を該円柱の中心軸から半径方向に放射状に配置したものであり、該ワイヤーブラシの該中心軸を軸として回転させながら前記溶融亜鉛めっき鋼管に挿入することにより該鋼管内面めっき層を研削することを特徴とする内面ポリオレフィン被覆鋼管の製造方法。

(もっと読む)

障害検知機能を有するホース

ホース障害検知システム(10)は、ホース組立体(16)及び障害検知器(14)を含む。ホース組立体は、第1伝導層(22)、第2伝導層(26)、及び、第1伝導層と第2伝導層の間に配置された中間層(24)を含む。第1及び第2伝導層(22,26)のそれぞれは、電気的特性を有する。障害検知器は、電気的特性に基づいて電気的変化を検知し、ホースの第1及び第2伝導層の少なくとも1つに切迫する潜在的な破損を示すように構成される。障害検知器は、センサデバイス、記録デバイス、及び、デジタル演算処理装置を含む。センサデバイスは、第1及び第2の伝導層と電気的に通信し、電気的特性を測定する。記録デバイスは、測定された電気的特性を保存するように構成される。  (もっと読む)

(もっと読む)

マリンホースの流体漏れ検知器

【課題】オイルポッドを用いる構造でありながら、無色透明の流体であっても、漏れの発生を確実に目視検知できるようにしたマリンホースの流体漏れ検知器を提供する。

【解決手段】流体滞留層に接続する連通管をホースの外部まで延設し、この連通管を、内部を透視できる窓部11を有する中空のケーシング10を備えた流体漏れ検知器9に連通させ、ホース表面に突設した可動ブラケット13の支軸Pに軸支したケーシング10内に、輸送流体よりも比重が小さい浮体12aを検出体として収容し、主補強層が破損して、流体滞留層に漏れ出した輸送流体が連通管おより流入孔hを通じてケーシング10内に浸入すると、浸入した輸送流体に浮体12aが浮いた状態になる。

(もっと読む)

防音排水管

【課題】建築物の耐火性が要求される箇所の配管に好適な耐火防音排水管を配設する方法、特には、消防法施工令8条に規定される区画(令8区画)に適用可能な耐火防音排水管の配設方法を提供すること。

【解決手段】管、継手又は集合管のいずれか又はその組み合わせからなる管体と、平均繊維径が5〜10μmであり、かつ繊維長が0.2〜75mmのガラス繊維を構成繊維とし、70kg/m3を超え、かつ100kg/m3を上回らない範囲の繊維密度としたグラスウールまたはグラスファイバーシート、若しくは平均繊維径が5μm以下であり、かつ繊維長さが45mm以下のガラス繊維を構成繊維とし、70kg/m3以下の繊維密度としたグラスウール又はグラスファイバーシートから選ばれる1種又は2種からなる吸音層と該吸音層の外側に被覆されてなる遮音層とからなる防音排水管に、区画貫通部にのみ断熱部材を更に被覆して、区画部を貫通して配設する。

(もっと読む)

流体輸送用管および流体漏洩検知システム

【課題】 LNG等の極低温流体の輸送を可能とし、また、内部での流体の漏洩および位置を早急に、かつ確実に検知することが可能な、流体輸送用管および流体漏洩検知システムを提供する。

【解決手段】 可撓管1aの全長にわたり、光ファイバ17が連続的に巻きつけられる。光ファイバ温度センサ21により検出された漏洩情報は、端子25aを介して、外部に設けられた温度計測器へ伝達される。一方、連結部3近傍で同様の漏洩が生じた場合には、波付き管11内のLNGの内圧や、LNGが気化する際の圧力により、断熱層13a等内部のガス圧力が増加する。断熱層13a内の圧力が増加すると、中空管27を介して、端子25bまでガスの圧力変化情報が伝達される。端子25bに外部からチューブ等を接続して、圧力計等に接続される。

(もっと読む)

極低温流体輸送用可撓管

【課題】 海上の洋上浮体施設からタンカへ流体を積み込む際に使用する可撓管であって、LNG等の極低温流体の輸送に適し、内部でLNG等が漏洩した場合にも内圧で破損することがなく、また使用時や漏洩時に可撓管に生じる温度分布による熱応力で、管体の耐久性の低下が抑制される極低温流体輸送用可撓管を提供する。

【解決手段】 断熱層9a、9bの間には、中間防水層11が設けられる。中間防水層11は、波付き管3から、内部を流れるLNGが漏洩した場合に、LNGが外部防水層15へ漏洩することを防止する。中間防水層11と断熱層9bの間には、周方向補強層13が設けられる。周方向補強層13は、波付き管3から、内部を流れるLNGが漏洩した場合に、LNGの内圧や気化した際のLNGの圧力により中間防水層11が破損することを防止する。

(もっと読む)

極低温流体輸送用可撓管

【課題】 海上の洋上浮体施設からタンカへ流体を積み込む際に使用する可撓管であって、LNG等の極低温流体の輸送に適し、断熱特性に優れるとともに、可撓管の可撓性に追従可能な断熱層を有する極低温流体輸送用可撓管を提供する。

【解決手段】 補強層7の外周には断熱層15が設けられる。断熱層15は、波付き管3内を流れるLNGと可撓管1の外部とを断熱するとともに、波付き管3の可撓性に追従して変形可能である。断熱層15は、複数の真空断熱部材9a、9b等から構成される。各層において、真空断熱部材9同士の間にはギャップ11が設けられる。隣接する層に設けられた各ギャップ11同士は、可撓管1の長さ方向に位置がずらされて設けられる。すなわち、ギャップ11同士が互いにつながることはない。このため、ギャップ11が連続せず、真空断熱部材9の断熱効果を効果的に得ることができる。

(もっと読む)

管材料

【課題】保管時に管本体の表面劣化を抑制することができる管材料を提供すること。

【解決手段】管材料は、ポリオレフィン系樹脂を主成分として含む樹脂からなる層(A層)、および、外層として、熱可塑性樹脂および酸化チタンを主成分として含む組成物からなる層(B層)を有し、外層における熱可塑性樹脂と酸化チタンとの混合物中に占める酸化チタンの配合量が1質量%以上、40質量%以下であり、かつ、外層の少なくとも一部が剥離可能である。

(もっと読む)

二重配管の接続構造及び二重配管の組立又は分解方法

配管接続機器のメンテナンスや内管の破損箇所を修理する際、外管を切断することなく、前記内管を分解でき、修理することができる二重配管の接続構造及び二重配管の組立又は分解方法を提供する。本実施例に係る二重配管の接続構造(10A)は、外管(11)と外管(11)に内挿された内管(12)とから構成された二重配管の構造において、内管(12)の接続フランジ部(13)に対応する位置の外管(11)に、二つの蓋(14a)を備えた開口部(14)を有する外管短筒(15)を設け、該外管短筒(15)の両端には外管接続フランジ部(16A、16B)を設け、外管接続フランジ部(16A、16B)を構成する相対面する外管接続フランジ上部(17A−1)と外管接続フランジ下部(17A−2)との間、外管接続フランジ上部(17B−1)と外管接続フランジ下部(17B−2)との間の隙間を調整可能な押上げボルト(21)を有する。

(もっと読む)

(もっと読む)

61 - 80 / 203

[ Back to top ]