Fターム[3J103AA63]の内容

ロール及びその他の回転体 (32,702) | ロールの構造 (8,613) | 外周面の表面に凹凸を有するもの (259) | 円周方向に延びる溝又は突起を有するもの (54) | 溝又は突起が円周方向で見て複数 (33)

Fターム[3J103AA63]に分類される特許

21 - 33 / 33

現像スリーブ、現像装置、プロセスカートリッジ及び画像形成装置

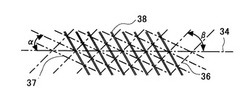

【課題】あやめ溝の左右傾斜の角度を異なる値とすることで、溝交差部が回転方向に対し一直線上に並列しないように構成し、長手方向に亘る現像剤の汲み上げ量を均一化させる現像スリーブ、また、この現像スリーブを備えた現像装置を提供する。

【解決手段】長手方向に対して鋭角に形成された複数の第1溝群37と、第1溝群37に対し鋭角に形成された複数の第2溝群36とを備え、第1溝群37と第2溝群36が交差して形成されるあやめ溝に、現像剤が充填され回転に伴い落下することによって現像剤が搬送される現像スリーブにおいて、第1溝群37の延伸方向と現像スリーブ16の長手方向との成す角度をα、第2溝群37の延伸方向と現像スリーブ16の長手方向との成す角度をβとするとき、α≠βの関係を有するあやめ溝が形成された現像スリーブ16を備えることを特徴とする。

(もっと読む)

シート送りシャフトおよびその製造方法

【課題】 給紙やフィルム送り効果の高いスパイク状の突起をシャフトの加工変形を生じさせることなく、金属製丸棒の外周に形成できるようにする。

【解決手段】 シート送りシャフトにおいて、送りローラ2との間にシートを挾んで対向する金属製丸棒1の円周面上に回転方向に立ち上がる複数の突起A,Bを塑性加工によって形成させてなるシート送りシャフトSにおいて、上記突起が金属製丸棒外周面で軸方向の異なる少なくとも二箇所に目打ち加工によって形成されると共に互いに立ち上り方向が相反する複数のスパイク状の突起からなり、更に同一方向に立ち上る複数の突起を円周方向と軸方向とに沿って列設するとともに、反対方向に立ち上がる複数の突起を前記突起列に続けて軸方向にずらして形成した。

(もっと読む)

ローラ、及び、それを有する定着装置

【課題】弾性層を有するローラにおける該弾性層を構成する樹脂材料の加熱減量に基づいて生じていた紙しわ、カール等による通紙不良の発生を少なくすると共に、ローラのニップを通過することにより発生する紙しわの発生を少なくし、しかも、経時劣化を少なくして長寿命としたローラを提供する。

【解決手段】本発明のローラ3は、芯軸1の表面にポリイミドで構成される多孔質弾性層2を有するローラ3において、前記ローラ3の外径が該ローラ3の中央部分D3から両端部分D1,D2にかけて漸次大きくなるように、前記ポリイミドで構成される多孔質弾性層2が鼓状に形成されているものとする。前記ポリイミドで構成される多孔質弾性層2の表面には、好ましくは、ポリイミドで構成される離型層が設けられる。また、前記離型層は、好ましくは、微小な突起に覆われている。

(もっと読む)

紙送りローラとその製造方法及び紙送りユニット並びに記録装置

【課題】製造が容易で高摩擦領域を高精度に形成できる紙送りローラの製造方法を提供する。

【解決手段】板状体60の少なくとも一部に凹凸処理を施して高摩擦領域50を形成する第1工程と、高摩擦領域50が形成された板状体60を丸めてパイプ化する第2工程と、を有する。

(もっと読む)

樹脂ベルトの製造方法および樹脂ベルト製造用ロール

【課題】樹脂と芯材とを圧着するロールにごく簡単な改良を行うことで突起を欠け等のない状態で成形することができるようにした樹脂ベルトの製造方法及び樹脂ベルト製造用ロールを提供する。

【解決手段】ベルト表面に樹脂からなる突起を形成した樹脂ベルトの製造方法において、芯材2の上に溶融状態の樹脂層3を積層しロール6、7間を通して芯材2と樹脂層3を圧着し、前記ロール6、7の少なくとも一方には突起5を形成するための凹部8が設けてなるとともに凹部8の底にはロールを貫通して外部へ開口する貫通孔11を有し、芯材2と樹脂層3との圧着と同時に前記凹部8へ貫通孔より空気を抜きつつ樹脂を圧入して突起5を形成してなる。

(もっと読む)

吸収性物品用エンボスロール

【課題】エンボスパターン変更が任意に行え、かつエンボス形成用凸部の一部摩耗や一部欠損などに柔軟に対処できるようにした吸収性物品用エンボスロールを提供する。

【解決手段】ロール基軸2と、このロール基軸2に外嵌されるとともに、周面部に種々のパターンでエンボス形成用凸部3a、3a…が形成された多数のエンボス形成用リング材3,3…とからなり、前記エンボス形成用リング材3,3…の任意の組合せにより、所要のエンボスパターンを構成可能とする。前記ロール基軸2に外嵌された多数のエンボス形成用リング材3,3…は、前記ロール基軸2の両側面に固定され、前記エンボス形成用リング材3,3…群を挟着する左右一対の側板4,4と、前記エンボス形成用リング材3の周辺部に形成されたボルト通孔3f〜3iに挿通された1又は複数の通しボルト5とによって固定する。

(もっと読む)

現像装置および画像形成装置

【課題】現像ローラが均一かつ最適な量のトナーを担持し、これを感光体へ付与することにより、濃淡ムラ等の無い均一な潜像を得ることができる現像装置およびこれを備える画像形成装置を提供すること。

【解決手段】現像装置は、外周部301にトナーTを保持して、該保持されたトナーTを感光体へ付与する現像ローラ510を有するものである。この現像装置の現像ローラ510の外周部301には、トナーTの粒子T1およびT2が入る溝2が形成され、溝2の少なくとも一部が、現像ローラ510の外周面301aに開口し、一対の側面211と底面212とを有する第1凹部21と、底面212より現像ローラ510の回転軸側に位置し、底面212に開口する第2凹部22とを有する2段溝構造部23で構成されている。

(もっと読む)

マグネットロール及びその製造方法

【課題】複写機やプリンター等に使われているマグネットロールには、トナー等のパターン形成材料をより均一に感光体ドラムの上に供給させることが求められていた。

【解決手段】マグネットロールの表面を構成するロール6の表面に、ロールの外表面の長手方向に略平行に形成された複数本の溝を形成することで、前記ロールの回転に伴ってトナー等が前記ロールの中央部に搬送できるため、マグネットロールを回転させた時にトナー3の画像形成材料が、マグネットロールの端部から零れることなく、ロール中央部に引き寄せられ、より均一化できるため、ドラム全体にかすれや印字ムラの少ない画像を形成することができるマグネットロールを提供する。

(もっと読む)

現像ロール

【課題】画像に横すじもかぶり現象も生じないようにすることができる現像ロールを提供する。

【解決手段】軸体1と、この軸体1の外周面に沿って形成された中間層3と、この中間層3の外周面に沿って形成された表層4とを有する現像ロールであって、上記中間層3に粗面形成用の粒子Gが分散し、その分散粒子Gの分布により上記表層4の表面が粗面に形成され、上記表層4において、軸方向両端部分Aの平均厚みが、その軸方向両端部分Aに挟まれた軸方向中央部分Bの平均厚みよりも薄くなっている。

(もっと読む)

スリッター加工におけるスプール構造

【課題】 細い帯状の金属箔が巻き取られる際に、この金属箔への幅方向の折曲げ応力の加わらないスプール構造を提供する。

【解決手段】 原反ローラ1から繰り出された板材(ステンレス箔)2を複数の帯状に分離するためのスリッター加工が施されて形成される金属条7を、複数のスプール単体Aaからなるスプール複合体Aに巻き取るスプール構造であって、スプール単体Aaは、円周状にコーナRを備えた2枚のスプール板と、スプール板の間に挟持されたスペーサと、これらをボルト・ナットで固定するために、スプール板に設けられた固定用の孔と、スプール板に互いに反対面に配置された同一形状の座グリ穴部と、スプール板に円周状に180°の間隔で対向して配置された巻き取り準備用の孔とを備え、この座グリ穴部が、スプール板に円周状で交互に等間隔に配置される。

(もっと読む)

画像形成装置

【課題】 良好な帯電特性を得る。

【解決手段】 近接帯電用ローラ1は、像担持体2の表面に近接配置され、その有効帯電領域2aを一様に帯電するもので、有効帯電領域2aの外側の両端で当接部1aが像担持体2に当接して近接帯電用ローラ1の周面と像担持体2との近接距離を一定に保っている。クリーニングローラ9は、両端の当接部1aの離間距離より長尺で、両端の当接部1aに当接して像担持体2の方向に所定の押圧力で押圧する。また、クリーニングローラ9は表面が軟質材で形成され、両端の当接部1aの間の近接帯電用ローラ1の表面領域をクリーニングする。

(もっと読む)

移動装置

【課題】 ローラー装置を用いた移動装置において、ローラーの軸線方向のガタを好適に抑えるとともに、動作抵抗が小さく、ローラーの磨耗の少ない移動装置を提供する。

【解決手段】 支持レール2の案内面2aには、移動体4を案内する案内方向に沿って溝部40が形成され、ローラー6b,7bの外周面には、溝部40内に入り込む、溝部40の深さより低い高さの突周部42が形成され、溝部40および突周部42は、溝部40の両縁部40a,40bと突周部42の両縁部42a,42bとが当接し、突周部42の外側面42cが溝部40の内側面40cに当接しないように、溝部40および突周部42の当接する両縁部において、案内面2aと溝部40の内側面40cとがなす角度θ1が、案内面2aと突周部42の外側面42cとがなす角度θ2より小さくなるよう形成されている。

(もっと読む)

シールリングの分離装置および分離方法

【課題】 セットした多数のシールリングを1個ずつ確実に分離して供給する。

【解決手段】 周囲にコイルスプリング43を備えたメインシャフト35およびアイドルシャフト47に多数セットされたシールリング41を、メインシャフト35の回転により、コイルスプリング43に沿って移動させて、メインシャフト35と同期回転する分離ローラ59により1個ずつ分離する。このとき、シールリング41が、分離ローラ59の傾斜面71に達することで、上方にはみ出したシールリング41aを右方向に押して第1の分離作用を行い、さらに分離ローラ59の五角形部67の頂点で1個のシールリング41を下方に押して後続のシールリング41との密着をはがす第2の分離作用を行い、さらにローラ本体部65と五角形部67との境界部分で、シールリング41を傷付けることなく、1個ずつ確実に、ローラ本体部65の下に入り込ませる第3の分離作用を行う。

(もっと読む)

21 - 33 / 33

[ Back to top ]