Fターム[3K034BB14]の内容

面発熱体 (9,561) | 基部(発熱素子を直接又は被覆を介して取り付ける相手) (1,562) | 形状 (745) | 板(棒を含む) (303)

Fターム[3K034BB14]に分類される特許

161 - 180 / 303

加熱素子

【課題】保護層上に抵抗率や硬さが調整された耐食層が形成され、高温・腐食性ガス環境下でも、導電層、特に給電端子部の腐食による劣化を回避でき、しかもチャックパターンを有する場合でも静電チャックとして高い機能を発揮できる長寿命で低製造コストな加熱素子を提供する。

【解決手段】 少なくとも、耐熱性の基材1と、該耐熱性基材上に形成されたヒーターパターン3aを有する導電層3と、該導電層上に形成された絶縁性の保護層4とを有する加熱素子10であって、少なくとも前記保護層4の上に第三の元素が含有された化合物からなる耐食層4pを有するものであることを特徴とする加熱素子。

(もっと読む)

電気ヒータおよび車両用空調装置

【課題】共通電極板に接続される電線の太径化を抑制して、電気ヒータの小型化を図る。

【解決手段】通電発熱部材23と、熱交換フィン22と、通電発熱部材23および熱交換フィン22に接触して通電発熱部材23へ通電させる電極板とを順次積層して放熱部を構成した電気ヒータにおいて、2つの通電発熱部材23へ同時に通電する共通電極板24aに2つの端子部24cを一体に形成して、これらの端子部24cにそれぞれ電線27を接続する。これにより、電線27の線径を太線化することなく一本当たりの電線27に流れる電流を小さくできるので、電線27の取り回しスペースの縮小化や電線27を接続する接続コネクタの小型化が可能となり、電気ヒータ全体を小型化できる。

(もっと読む)

加熱体およびその製造方法

【課題】耐電圧を向上させた加熱体およびその製造方法を提供する。

【解決手段】本発明に係る加熱体Aは、AlN基板1と、AlN基板1上に帯状に形成された発熱抵抗体3と、発熱抵抗体3を覆うように形成された保護膜4とを有する加熱体Aであって、保護膜4は、発熱抵抗体3を覆う第1保護膜41と、この第1保護膜41を覆う第2保護膜42とを有しており、第1保護膜41は、結晶化温度がガラス軟化点よりも50℃以上高い結晶化ガラスまたは半結晶化ガラスを上記ガラス軟化点よりも高温でかつその差が70℃以内である焼成温度で焼成されており、第2保護膜42は、非晶質ガラスで形成されていることを特徴とする。

(もっと読む)

セラミック発熱体

【課題】炭素質膜セグメントに容易に電極形成でき、かつリード線の機械的接続強度の高いセラミック発熱体を提供する。

【解決手段】所定形状の陶板11の一方面11aに形成した炭素質膜セグメント1に通電することにより発熱させるようにしたセラミック発熱体10であって、炭素質膜セグメント10の適所には、溝3aと、その溝3aの長手方向に沿って形成した一対の挿通孔3b、3bとを有したリード線固着部3とを形成しており、絶縁被膜の一部を剥離して導体部を露出させたリード線4を、挿通孔3bの一方から他方に挿通させ、その導体露出部4aを溝3aに導電固着させた構造にしている。

(もっと読む)

ヒータ、加熱装置、画像形成装置

【課題】定着用のフィルムとの摺動性を向上させて良好な定着性を有するヒータを実現する。

【解決手段】耐熱・絶縁性材料で形成した長尺平板状の絶縁基板11上の長手方向に平行して発熱抵抗体12,13を形成する。直列接続された状態の熱抵抗体12,13に電極14,15から電力を供給する。発熱抵抗体12,13上に絶縁ガラス製のオーバーコート層191,192を形成する。電極14,15およびオーバーコート層191,192以外にオーバーコート層191,192の表面粗さと異なる粗さのオーバーコート層20を形成する。これによりヒータを構成する。ヒータの摺動面に加圧ローラによりフィルムを摺動させたとき、ガラス表面の粗さを変えているため、適度なフィルム摺動性が得られスリップやトルクアップ等を防止できる。

(もっと読む)

面状発熱体

【課題】部位によらず発熱時の温度分布が略均一である面状発熱体の提供を目的とする。

【解決手段】面状発熱体1は、電気絶縁性を有する板状の基材2を有し、この基材2の電極配置面10上に電極5,6と発熱部7とが配されている。発熱部7は、電極5,6に対して電気的に接続されており、電極5,6への通電に伴って発熱する。面状発熱体1において、電極配置面10の外周側における電極5,6の長手部20b,30bの間隔D1および長手部20d,30dの間隔D1は、電極5,6の中央部21aと長手部30b,30dとの間隔D2よりも狭い。

(もっと読む)

両面ヒータ及び連結両面ヒータ

【課題】被焼成体を搬送するための搬送路を上下方向に複数有する多段構造の焼成炉において、前記搬送路間に設置した場合に、その上方及び下方の搬送路内を搬送される被焼成体を同時に加熱できるとともに、搬送路を仕切る薄型の隔壁としても機能し、組み立てが容易で、リード線の破断が生じにくいパネル状のヒータを提供する。

【解決手段】パネル状のヒータであって、当該ヒータの両方の面が各々その表面近傍に発熱線が埋設された発熱面4となっており、かつ、前記両方の面が各々独立して温度制御できるように構成された両面ヒータ1。

(もっと読む)

加熱装置

【課題】高周波プラズマを発生可能な加熱装置において、プラズマの分布を被加熱物の中央部と周縁部とで均一にして、良好な特性の製品を安定して生産することができる加熱装置を提供する。

【解決手段】被加熱物を加熱する加熱面を有する絶縁性セラミックス基体10と、この絶縁性セラミックス基体10に配設された発熱体13と、この加熱面より絶縁性セラミックス基体10の内部にて、この加熱面と平行に近接して設けられた低抵抗セラミックス部材16と、この低抵抗セラミックス部材に接続する導電性部材18とを備える加熱装置。

(もっと読む)

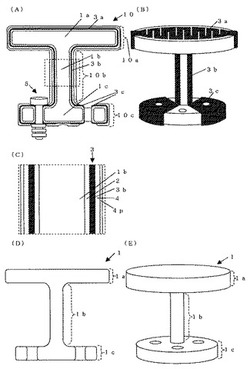

半導体、フラットディスプレイパネル製造検査用ヒータユニット及びそれを備えた装置

【課題】 載置台と背面プレートを備えるヒータユニットについて、均熱性を維持向上させながら、昇温速度及び降温速度の高速化を図ると共に、そのヒータユニットを搭載することで、高いスループットを達成し得る半導体やフラットディスプレイパネルの製造検査装置を提供する。

【解決手段】 ヒータユニット10の載置台11と背面プレート12の間に高熱伝導シート14を挿入することにより、熱移動を載置台11の処理面11aと平行方向に広げ、優れた均熱性を確保する。また、載置台11の厚みを薄くしてヒータユニット10の熱容量を低減し、冷却ブロック3をヒータユニット10の背面プレート12に当接又は分離させて、昇温速度及び降温速度の高速化を図る。

(もっと読む)

ヒータ構造の製造方法およびヒータ構造

ヒータ構造の製造方法および対応するヒータ構造が開示される。上記方法は、ガラスクロスのような多孔質の補強材料を準備することと、スプレーによって上記多孔質の補強材料に金属を付着させることと、その構造を堅くするために金属を付着させた上記多孔質の補強材料に樹脂を付着させることからなる。樹脂を付着させる前に多孔質の補強材料に金属を付着させることは、多孔質の補強材料と付着される金属層の間の剪断強度を向上させたり、樹脂を付着させる前に金属を付着させた多孔質の補強材料の形状を操作しうるというような多くの利点がある。ヒータ構造は、上記したような多くの用途で使用することができる。  (もっと読む)

(もっと読む)

結晶成長装置

【課題】ヒータ寿命が長く、且つ、到達温度が高い結晶成長装置を実現する。

【解決手段】結晶基板支持部10は、蓋部12と、アルミナスリーブ14と、石英管16と、を備えている。蓋部12の上には結晶基板100が載置され、上方から原料ガスが導入される。アルミナスリーブ14は、円筒状をなしており、その円筒の一方端には蓋部12が配置される。さらにこの一方端の内部には第1の平面ヒータ18aと、第2の平面ヒータ18bとが重畳して取り付けられている。第1の平面ヒータ18aと第2の平面ヒータ18bとは電気的に直列に接続されており、同じ電力の場合、電流値を小さく電圧値を大きくすることができる。電流値が小さくなるので、電源コード等を細くすることができ、さらに水銀接点等の発熱を抑制できる。さらに、平面ヒータ18を2枚で構成したので、発生する熱量をより多くすることができ、高温をより容易に実現可能である。

(もっと読む)

セラミックスヒーターおよびヒーター給電部品

【課題】被加熱物を均一に加熱でき加熱効率も高く、ヒーター本体が大型化せずコンパクトであり、不純物等の飛散が少なく長寿命で安価なセラミックスヒーターを提供する。

【解決手段】貫通孔13が形成された絶縁性の板状部材12と、導電性の導電層19と、絶縁性の被覆層21とを備えたセラミックスヒーター11であって、貫通孔に導電性の接続部材14が挿入され、一端面16が板状部材の主面15と同一平面をなし導電層が被覆されて板状部材に固定され、反対側は突出部18が被覆層の形成されていない端子を構成するものであり、一端に接続部材の突出部18が挿入される凹部25を有する導電性セラミックスからなる棒状の導電部材22とその外表面に設けられた絶縁性セラミックスからなる保護層24とを有する別体のヒーター給電部品30を具備し、接続部材14が接続される一端の端面23の最外部27から凹部までが3mm以上有するセラミックスヒーター。

(もっと読む)

半導体バッチ加熱組立体

【課題】本発明は、主に半導体ウェーハ処理装置に用いるための加熱装置に関する。

【解決手段】バッチ加熱/ウェーハ処理に用いるための加熱処理装置が提供され、ウェーハボートを受けるためのプロセスチャンバと、少なくとも1つの加熱ゾーン用の電気加熱回路を形成するように構成され、連続オーバーコート層内に封入された基板本体を含む少なくとも1つの加熱素子と、ウェーハボート内のウェーハを加熱するために少なくとも1℃/秒の温度変化率を有する加熱素子上に配置された熱反射面を含む熱リフレクタとを備える。

(もっと読む)

可撓性面状発熱体

【課題】被加熱物に接していない面からの放熱による熱損失を小さくした、省エネルギーを考慮した可撓性面状発熱体を提供すること。

【解決手段】発熱素子1をシリコーンゴム等のシート状可撓性樹脂からなる絶縁材2に挟持した面状発熱体において、該面状発熱体の一方側の面(被加熱物に接していない面)に、50〜300°Cの温度条件下で、波長3〜25μmの赤外線の放射率が0.2以下となるアルミニウムの箔等の放熱防止材3を設けて構成した。

(もっと読む)

定着ヒータ、加熱装置、画像形成装置

【課題】定着ヒータの全長より小さいサイズを通紙する場合、通紙部のみを定着に必要な温度になるよう均一に発熱させ、通紙部以外の部分での異常発熱は防ぎながらも、グリースによるローラの潤滑性を阻害させないようにする。

【解決手段】耐熱・絶縁性の材料で形成された絶縁基板11上に、比抵抗の大きい発熱抵抗体12,13の両端に、発熱抵抗体11,12の比抵抗より小さく発熱抵抗体121,122と131,132を直列接続して形成する。直列接続された121,12,122と直列接続された131,13,132に対し電極14,15から電力を供給する。これにより、各発熱抵抗体は発熱を始めるが、通紙部以外の発熱抵抗体121,122,131,132の比抵抗を発熱抵抗体12,13の比抵抗より小さくしたことで、発熱抵抗体121,122,131,132の異常昇温を防止することができる。

(もっと読む)

面状ヒータ

【課題】加熱面を略均一な加熱温度面になすことができる配置パターンを有するカーボンワイヤー発熱体を備えた面状ヒータを提供する。

【解決手段】カーボンワイヤー発熱体CWの面内配置密度が、内側領域とこの外周に位置する外側領域で異なっており、前記外側領域の面内配置密度が内側領域の面内配置密度より密となっており、前記発熱体CWに通電する接続線を有する電源端子部8が、前記シリカガラス板状体2の裏面側の中央部に配置され、前記内側領域のカーボンワイヤー発熱体と接続される接続線4a、4bは、前記シリカガラス板状体の中央部において、内側領域のカーボンワイヤー発熱体CWと接続され、前記外側領域のカーボンワイヤー発熱体と接続される接続線3a、3bは、前記内側領域のカーボンワイヤー発熱体CWと交差することなく、前記シリカガラス板状体の中央部から外側領域に延設され、外側領域のカーボンワイヤー発熱体CWと接続される。

(もっと読む)

加熱体、及び、その加熱体を備える加熱装置

【課題】可撓性部材が接触しつつ移動するガラスコート層を有する加熱体について熱効率の向上と摺動性の確保を両立できるようにする。

【解決手段】被加熱材Pを可撓性部材2を介して加熱する加熱装置107に用いられる加熱体であって、基板と、前記基板の基板面上に形成された発熱体と、前記基板7面上に形成され前記可撓性部材が接触しつつ移動するガラスコート層8の熱伝導率が2W/m・K以上であり、前記ガラスコート層の表面粗さが十点平均粗さRzで0.7μm以上1.4μm以下である。

(もっと読む)

薄膜ヒーター及びその製造方法

【課題】オーバーエッチングのない所望の形状の膜パターンが形成された薄膜ヒーターを製造する。

【解決手段】基板1上に薄膜21からなる第1の被エッチング層と薄膜22からなる発熱抵抗層と薄膜23からなる第2密着層を積層する積層工程と、第1のレジストマスク31を形成する第1のレジスト形成工程と、第1のレジストマスク31を用いて第2密着層及び発熱抵抗層をエッチングして第1密着層の上面の一部を露出する第1のエッチング工程と、第1のレジストマスク31を除去する工程と、第2密着層の上面及び側面と発熱抵抗層の側面とを被覆し且つ第1密着層の露出された上面における第2密着層及び発熱抵抗層の周囲の部分を被覆する第2のレジストマスク32を形成する第2のレジスト形成工程と、第2のレジストマスク32を用いて第1密着層をエッチングする第2のエッチング工程と、を含む薄膜ヒーター10の製造方法である。

(もっと読む)

加熱ガラスパネル、および導電性フィルムとの電気的接触形成法

【解決手段】ガラスパネルは、導電性フィルムを設けたガラスシートと、導電性フィルム上に配置された導電体とを有し、ガラスシートと導電体とに係合するリテーナにより、導電体と導電性フィルムとの間の電気的接触を高める導電体に、圧縮圧力を加える。加熱ガラスパネルは、導電性フィルムを設けたガラスシートと、導電性フィルム上の第1の位置に配置する第1導電体と、導電性フィルム上の第2の位置に配置する第2導電体を含み、直流電源の第1端子は、第1導電体に接続され、制御システムは、直流源の第2端子と第2導電体の間に直列に接続され、直流源を第2導電体に接続している。  (もっと読む)

(もっと読む)

炭素ナノチューブを利用した発熱体

【課題】炭素ナノチューブを利用した発熱体の提供を目的とする。

【解決手段】上記課題を達成するため、耐熱性を有する耐熱基材と、耐熱基材の少なくとも一面に形成される炭素ナノチューブ(CNT、Carbon Nano tube)コーティング層と、炭素ナノチューブコーティング層に電気的に接続され、電源に接続するときに前記炭素ナノチューブコーティング層の発熱を誘導する1対の電極と、を含むことを特徴とする発熱体を採用する。本発明によれば、耐熱基材に、炭素ナノチューブをコーティングする簡単な製造工程の採用が可能で、全体的な製造時間の短縮化ができ、製品形状及び寸法の変更が容易でに行え、従来の材質の発熱体に比べ、発熱効率が優れるものとなる。

(もっと読む)

161 - 180 / 303

[ Back to top ]