Fターム[4D075BB40]の内容

流動性材料の適用方法、塗布方法 (146,046) | 処理方法 (13,909) | マスクパターン、型紙を介するもの (58)

Fターム[4D075BB40]に分類される特許

1 - 20 / 58

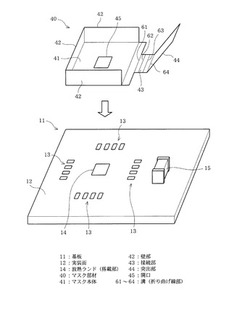

表面実装部品の補修方法およびこれに用いるマスク部材

【課題】塗布したはんだのずれが回避され、高い注意力や作業能力を必要とすることのない表面実装部品の補修方法、並びに基板から容易に取り外されるマスク部材を提供する。

【解決手段】マスク部材40は、開口45を通して補修用のクリームはんだが塗布されると、突出部44を持ち上げて基板11から剥がされる。補修の対象となる表面実装部品10の周囲に他の隣接部品15が搭載されている場合でも、突出部44はそれら他の隣接部品15とは干渉しない。そのため、マスク部材40は、突出部44を持ち上げるだけで基板11から容易に剥がされる。これにより、塗布したクリームはんだのずれが回避され、高い注意力や作業能力を必要とすることなく、表面実装部品10は容易に補修される。

(もっと読む)

セラミックグリーンシートの製造方法および製造装置

【課題】 基材上に塗布したスラリーの開放面と外周部が優先的に乾燥する現象を抑制でき、かつ、繁雑な乾燥温度分布や雰囲気の制御を必要としない、セラミックグリーンシートの製造方法および製造装置を提供すること。

【解決手段】 無機粉末と、有機バインダーと、揮発性分散媒を混合したスラリーを、シート状の基材の上に塗布して平坦な塗膜層1を形成するスラリー成形工程と、このスラリー成形工程の後に乾燥炉27内でスラリーの揮発性分散媒を蒸発させて除去する乾燥工程と、乾燥工程の後にスラリーを基材から剥離する剥離工程を有するセラミックグリーンシートの製造方法であって、スラリー成形工程では、塗膜層1に予め定めた間隔で厚さを減じた領域を設け、乾燥工程では、乾燥炉27内での揮発性分散媒の除去速度を調整する手段を備える。

(もっと読む)

電気機械変換膜の作製方法及び電気機械変換素子の作製方法

【課題】結晶性に優れ、電気的特性に優れた電気機械変換膜の作製方法を提供する。

【解決手段】基板1上に形成された下部電極をSAM材料2により所定のパターンに表面改質する工程と、前記下部電極上の表面改質を行わない領域に、インクジェット方式5によりゾルゲル液6を塗布する工程と、前記基板1の両面から赤外線を照射して前記ゾルゲル液6を熱処理する工程と、を含む。

(もっと読む)

塗布物被塗布材の製造方法および製造装置

【課題】より被塗布材表面の汚染を防止などした塗布物被塗布材の製造方法および製造装置の提供をする。

【解決手段】塗布物が被塗布材表面に塗布される対応箇所が貫通し、被塗布材表面に塗布されることを防止する対応箇所が非貫通してなるマスクパターンが形成された表面マスクで被塗布材表面を覆い、前記表面マスクを通じて噴射ノズルから前記塗布物を噴射し、塗布してなる塗布物被塗布材の製造方法は、第一の表面マスクを被塗布材表面に覆い、前記被塗布材表面へ塗布後、前記被塗布材表面の前記第一の表面マスクを外し、第二の表面マスクを覆うことで塗布してなる塗布物被塗布材の製造方法および製造装置である。

(もっと読む)

機能性膜の形成方法、積層構造体、多層配線基板、アクティブマトリクス基板及び画像表示装置、並びに図面製造装置、インクジェット装置、積層構造体製造装置

【課題】インクジェット法により微細なパターンでショートさせることなく機能性膜を形成することができる機能性膜の形成方法を提供する。

【解決手段】被印刷面上に、低表面エネルギー領域を隔てて隣接する高表面エネルギー領域231,241を有する表面において、高表面エネルギー領域231,241の形状及び機能液の着弾範囲に基づいて、高表面エネルギー領域231(241)に機能液を供給する際に該機能液が高表面エネルギー領域231(241)のみに触れるための滴下許容範囲231A(241A)を決定し、ついで滴下許容範囲231A(241A)内の任意の位置を高表面エネルギー領域231(241)に対する機能液の滴下位置231C(241C)として決定し、高表面エネルギー領域231(241)の滴下位置231C(241C)にインクジェット法を用いて選択的に機能液を供給して所定パターンの機能性膜を形成する。

(もっと読む)

感光性樹脂組成物、硬化膜の形成方法、硬化膜、有機EL表示装置、及び、液晶表示装置

【課題】動画性能を向上させられる層間絶縁膜を形成可能な感光性樹脂組成物の提供。

【解決手段】(成分A)式(a1)〜式(a4)で表される構成単位を少なくとも有する共重合体、(成分B)Nの隣のCに−CN基を有するオキシムスルホネート化合物、及び、(成分C)溶剤を含有することを特徴とする感光性樹脂組成物。 (もっと読む)

(もっと読む)

ハードコート層付き光学部材の製造方法、ハードコート層表面形成用フィルム、及びハードコート層付き光学部材

【課題】ディスプレイ前面に用いる基材の表面に耐擦傷性を有する平滑面あるいは凹凸面が形成されたハードコート層付き光学部材の製造方法を提供する。

【解決手段】プラスチック製又はガラス製基材の一方の面に、(X)多官能性(メタ)アクリレート系モノマー及び/又は(メタ)アクリレート系プレポリマーを含有する無溶剤系の転写層形成用塗工液を塗工して得られた塗膜上に、剥離性の良好なハードコート層表面形成用フィルムを、その転写層が接するようにラミネートして、第1の活性エネルギー線を所定の光量で照射後、前記ハードコート層表面形成用フィルムを剥離したのち、第2の活性エネルギー線を所定の光量で照射することにより、ハードコート層付き光学部材を製造する。

(もっと読む)

パターン形成方法、パターン形成装置

【課題】パターン形成材料を含む塗布液を基板表面に塗布するにあたって、塗布液の端を正確に規定することを可能とする。

【解決手段】先端EDを塗布範囲Rpに向けた状態において、塗布範囲Rp側に向けてマスク辺部SDの先端EDにまで下るスロープSLを有しており、マスク辺部SDと基板W表面の段差が小さく抑えられている。そのため、塗布液と基板W表面の間に隙間が生じたとしても、その隙間は小さいものに抑えることができる。よって、基板W表面からマスクMK(マスク辺部SD)を取り外した際の塗布液の切断位置を安定させて、基板W表面における塗布液の端の位置を正確に規定することが可能になっている。

(もっと読む)

塗布膜形成方法および塗布膜形成装置

【課題】着弾精度が要求される塗布膜形成プロセスにおいて、塗布膜形成装置周辺の環境条件に影響を受けずに所望する位置に高精度で塗布膜を形成し、かつ装置コストを低減させることができる塗布膜形成方法を提供する。

【解決手段】本発明に係る塗布膜形成方法は、塗布対象物上の所定領域を覆う塗布膜を、液体を塗布することによって形成する際、上記所定領域の中心位置とは異なる位置座標に、複数個のパターン構造をそれぞれの位置座標が互いに異なるように形成し、少なくとも2個の上記パターン構造のエッジが1つの液溜りの内になるように、塗布対象物上の一部分に液体を塗布して当該液溜りを形成する。

(もっと読む)

塗膜形成用組成物、該組成物から得られるパターニングされた透明導電膜を有する基板の製造方法および該製造物の用途

【課題】金属ナノワイヤまたは金属ナノチューブを導電成分として用いた透明導電膜を、製造工程を少なく製造し、製造コストおよび環境負荷を抑制することを目的とする。

【解決手段】本発明の塗膜形成用組成物は、第1成分として金属ナノワイヤまたは金属ナノチューブ、第2成分としてアミドを有する化合物、第3成分として(メタ)アクリロイルを有する化合物、第4成分として溶媒、および第5成分として光重合開始剤を含有する。

(もっと読む)

位置決め方法、位置決め装置、液滴塗布方法、液滴塗布装置及び基準板。

【課題】アライメントマークを備える基板の位置決めにおいて、アライメントマークの正確な位置が未知である場合においても、正確に基板の位置合せを行なう。

【解決手段】基板2におけるアライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めする。

(もっと読む)

マイクロレンズの形成方法、マイクロレンズ、固体撮像素子および感放射線性組成物

【解決手段】以下の工程(1)〜(3)を以下に記載の順で含むことを特徴とするマイクロレンズの形成方法。(1)カルボキシル基を有する構造単位(a1)及びフェノール性水酸基を有する構造単位(a2)を有する重合体(A)とキノンジアジド化合物(B)とを含有する感放射線性組成物の被膜を基板上に形成する工程、(2)該被膜に、グレースケールマスクを介して放射線を照射する工程、(3)放射線照射後の被膜を現像する工程。

【効果】本発明のマイクロレンズの形成方法によれば、グレースケールリソグラフィー法によって、グレースケールマスクの開口率のわずかな変化に対して残膜率を大きく変化させることなくマイクロレンズを形成することができる。このため、微細なマイクロレンズやマイクロレンズアレイを精密に形成することが容易であり、マイクロレンズ製造の簡易化、効率化を図ることができる。

(もっと読む)

積層体及びその製造方法

【課題】ナノ凹凸構造による反射防止機能を示すと共に、高い耐擦傷性、特にJIS K5600−5−4に準じた鉛筆硬度試験で3H以上を示す積層体を提供する。

【解決手段】透明基材上に中間層を介して表層が積層された積層体であって、中間層の厚さが8〜40μmであり、表層の厚さが中間層の厚さの0.4〜1.5倍であり、中間層のtanδ(損失正接)が20℃、1Hzにおいて0.2以上である積層体。特に、表層がナノ凹凸構造を有する層であり、また中間層は、圧縮破壊応力が20MPa以上であり、圧縮率20%における圧縮応力が1〜20MPaであり、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって構成されていることが好適である。

(もっと読む)

塗布ヘッド用のブロック、塗布ヘッド、塗布装置および塗布ヘッド用のブロックの製造方法

【課題】寸法精度の高いスリットを有する塗布ヘッド用のブロックを提供する。

【解決手段】ブロック50は、第2ブロック60と固定され、塗布液を吐出する開口41を有した塗布ヘッド40を形成するようになる。ブロックは、本体55と、本体上に形成されためっき層57と、を有する。めっき層57は、第2ブロックと接触する合わせ面53を形成する。本体は、めっき層によって被覆された支持面52と、第2ブロックから離間して配置され、記開口に通じる塗布液の流路としてのスリット42を前記第2ブロックとの間に形成する流路面53と、を含む。

(もっと読む)

プリント配線板の製造方法およびマスキングテープ

【課題】マスキングテープを用いてコーティング膜を形成する際に、コーティング膜や、プリント配線板の破損を抑えてマスキングテープを剥離することができ、良好なコーティング膜を形成することが可能なプリント配線板の製造方法、およびこのプリント配線板の製造方法に用いられるマスキングテープを提供する。

【解決手段】配線パターンの形成された基板11の所定領域を、幅方向の端部に段部12cを有するマスキングテープ12によりマスクし、基板11上にコーティング膜13を形成し、コーティング膜13を、マスキングテープ12の段部12c上で切断し、マスキングテープ12を剥離することにより、所定領域を除く基板11上にコーティング膜13を形成する。

(もっと読む)

描画検査装置および描画検査方法

【課題】アライメントマスクを用いて行う機能液滴吐出ヘッドの吐出性能検査を、短時間で且つ精度良く行う描画検査装置を提供する。

【解決手段】機能液滴吐出ヘッド3から機能液を吐出・着弾させて吐出性能を検査する描画検査装置34であって、機能液滴の基準着弾位置となる着弾マークをマーキングしたアライメントマスク46と、検査吐出された機能液滴が着弾する検査シートSと、着弾マークと検査シートSの着弾ドットDとを位置認識する画像認識手段と、検査シートに臨んだ機能液滴吐出ヘッド3を位置認識するヘッド認識手段と、を備え、アライメントマスク46は、着弾マークがマーキングされたマスク本体46aと、マスク本体46aから検査シートを越えて延在する延設部と、を一体に有すると共に、機能液滴吐出ヘッド3を位置認識する位置においてヘッド認識手段をキャリブレーションするヘッド校正マークが設けられている。

(もっと読む)

微細パターン形成方法

【課題】線幅精度を低下させることなく、モールド押し付け後の残渣を除去することができ、高精度の微細パターンを形成することのできる微細パターン形成方法を提供する。

【解決手段】基板11上にシロキサン結合を有する塗布膜(第1の膜12)を形成し、この第1の膜12に対して、室温で、モールド13を押し付けて微細パターンを転写する。第1の膜12を硬化させて薄膜(第2の膜14)を形成し、モールド13を取り外した後、斜め蒸着法によりパターンの凸部14aの上にのみ金属薄膜15を形成し、この金属薄膜15をマスクとして凹部14bのエッチングを行い、残渣を除去する。

(もっと読む)

パターン膜の製造方法、パターン膜、有機薄膜トランジスタ、有機発光デバイス、溶液滴下装置、パターン膜製造用マスク

【課題】低粘性の溶液を用いてパターン膜を容易に形成することができるパターン膜の製造方法を提供する。

【解決手段】本発明のパターン膜の製造方法は、開口窓を有するマスクを基板上に設置し、前記開口窓を覆うように溶質と溶媒を含む溶液を滴下し、前記溶液中の溶媒を揮発させることによって前記開口部に対応した位置の前記基板上にパターン膜を形成し、その後、前記マスクを取り外す工程を備え、前記溶液は、滴下時の温度での粘度が0.3Pa・s以下であることを特徴とする。

(もっと読む)

板状建材の塗装方法

【課題】板状建材のインクジェット表面塗装時における端面へのインクの回り込みを、作業効率を損ねることなく防止できる板状建材の塗装方法を提供する。

【解決手段】上面に平面を有するマスク材1をノズル14にて塗装する板状建材20の表面辺縁部23bの外側に隣設し、マスク材1の下面が板状建材20の表面23の高さを超えない状態で、マスク材1の一側端が板状建材20の端面22の上端部に沿って突き当たるよう配置し、板状建材20の端面22が上方から隠蔽された状態で板状建材20の表面辺縁部23bを塗装する。

(もっと読む)

パターン膜形成方法及びパターン膜形成装置

【課題】有機太陽電池及び有機ELディスプレイ等の有機機能性膜を基板上に塗布印刷等の湿式法により多面付け形成する際に、不必要な膜を除去する膜除去工程を低コスト化、迅速化したパターン膜形成方法及びパターン膜形成装置を提供すること。

【解決手段】基板の一面に形成された溶剤可溶性の有機機能性膜と、キャップ板の一面に配置された1つ以上の所望の形状を有するゴム状リングとを密着させ、有機機能性膜を溶解又は分散させる溶剤を用いて、ゴム状リングの範囲外の有機機能性膜を洗浄除去、乾燥して有機機能性膜を所望の形状にパターン化することを特徴とするパターン膜形成方法。

(もっと読む)

1 - 20 / 58

[ Back to top ]