Fターム[4E001CB04]の内容

Fターム[4E001CB04]に分類される特許

21 - 30 / 30

金属上に機能的に高品位とされたコンポジット表面層を生成するため熱プラズマを使用する方法

高温の化学的に活性な熱プラズマ流を利用して金属及びその窒化物又は炭化物からなるコンポジット構造物に変化せしめられるといった材料物質を処理する方法及びその方法で得られる製品。該複合している熱プラズマは活性なガス状、液状又は固体状の物質を制御可能に添加することを行う。得られた該表面層は基材を機能的に高品位化し、非常に優れたボンド(接着層)となり、それは剥離したり、砕けることに抵抗性を与え、硬さ、磨耗抵抗性や摩滅抵抗性、及び腐食抵抗性を顕著に高いものとし、摩擦係数が低いものとなる。 (もっと読む)

溶接方法及び溶接装置

【課題】TiAl系金属間化合物等の接合対象物について、真空または不活性の雰囲気を制御した状態で接合する接合方法及び接合装置を提供すること。

【解決手段】TiAl系金属間化合物等の常温における延性が低い金属を接合対象物Mとして一体に接合する溶接方法において、接合対象物Mを密封容器11内に収納して所望の接合温度まで加熱し、密封容器11内を真空引きした状態で、中空電極を陰極とし、接合対象物を陽極として直流電圧を印加するとともに、中空電極を通して不活性ガスを供給し、この不活性ガス中にホローカソードアークを発生させて接合対象物Mの溶接を行う。

(もっと読む)

活性金属溶接用シールドボックス及び溶接台車

【課題】ジルコニウム等の活性金属のアーク溶接で必要な溶接継手の酸化及び窒化防止,自動溶接の施工及び操作性向上,品質良好な溶接部を得るのに有効な活性金属溶接用シールドボックス及び溶接台車を提供する。

【解決手段】ジルコニウム等の活性金属からなる継手部材1a,1bをアーク溶接する時に使用される活性金属溶接用シールドボックスにおいて、前記シールドボックス21は、溶接方向の前方から溶接ワイヤ12を送給及びアーク溶接部分をCCDカメラ14で撮像する開口部23と、この開口部23の中にTIG溶接トーチ10を配置するトーチ取付け機構16と、アーク溶接するTIG溶接トーチ10の周辺及び溶接後方の熱影響部分に不活性ガス32を放出させるガス放出機構部と、前記開口部23の一部を除いた前記シールドボックス21の側面外周囲に設ける軟質変形自在な耐熱性シート24とを備えている。

(もっと読む)

プラズマ溶接装置

【課題】ワークがチタン、ニッケル等の極薄板であっても、高精度の溶接が可能であり、接合後のワークが、その溶接部において強度的優れるプラズマ溶接装置を提供する。

【解決手段】ワークWを支持するワーク支持体1と、電流をデジタル制御すると共に、パルス信号使用可能なインバータ制御のマイクロプラズマ電源2と、相互に直交する3軸方向に溶接トーチ3を移動させる溶接ロボット4とを備える。ロボット制御手段5にて、溶接ロボット4を制御して、予めティーチングされた溶接経路に沿って溶接トーチ3を移動させる。レーザーセンサ6にて、ワーク支持体1に支持されているワークWの溶接位置を検出する。経路制御手段7にて、レーザーセンサ6にて検出された溶接位置に基づいて溶接経路を補正する。

(もっと読む)

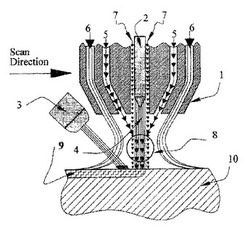

ガスシールドアーク造管溶接方法

【課題】 被溶接物に非接触式で、簡便で勝つ良好なシールド状態が得られ、不活性ガス消費量を少なくしてテンパーカラーとアローマークの発生を抑止するTIGアーク造管溶接またはプラズマ造管溶接におけるガスシールド方法を提供する。

【解決手段】 TIGアークまたはプラズマアーク造管溶接方法において、溶接部をガスシールドするに際し、スクイズロールの前後に被溶接物と平行に、スクイズロールを干渉しないようにシールド板を配置することを特徴とするTIGアークまたはプラズマアーク造管溶接方法。

(もっと読む)

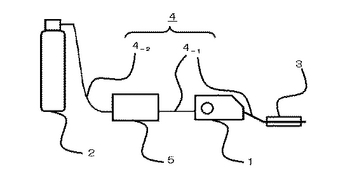

高品質ガスシールドアーク溶接装置

【課題】 容易かつ安価でしかも高品質な溶接を可能とするための溶接装置を提供する。

【解決手段】 シールドガスホース4によりシールドガス供給系統2に接続される溶接トーチ3を備えるアーク溶接装置1において、シールドガスホース4の出来るだけ溶接トーチ3に近い個所にシールドガス中の水分を除去するための精製装置5を介設すると共に、シールドガスホース4における精製装置5のシールドガス出口から溶接トーチ3のシールドガス出口に至る部分4−1を含んで少なくとも一部を、ガスバリア性及び高撥水性を備えるフレキシブルホースにより形成してなることを特徴とする高品質ガスシールドアーク溶接装置である。

(もっと読む)

(もっと読む)

溶接用アフターシールド冶具

【課題】チタン材等の溶接における溶接部のガスシールド(空気絶縁)を図るアフターシールド冶具に屈曲,変形性(可撓性)を具備させて、冶具の使用範囲の拡大,ガスシールドの作業性並びに確実性を向上させる。

【解決手段】トレーラー2を薄肉金属片にて底面開放の半割筒体形状に形成して変形可能となし、トレーラー2内に,薄肉金属片にて筒体形状に形成して変形可能となした不活性ガス放射パイプを可動可能に配設するとともに不活性ガス拡散用の金属製繊維屑5を配置し、トレーラー2の底面開放部に金網4を取り付ける。

(もっと読む)

ライニング構造

【課題】 ライニング板に接合用の受け片を設け、該受け片をライニング板の突き合わせ部分の当板(裏板)として利用することによって、金属製ライニング板を使用する際には、溶接による良好な接合が可能になると共に、ライニング施工の能率を向上させることができるライニング構造を提供する。

【解決手段】 ライニング板は、方形のライニング板本体の両側辺部に折り曲げ段部を介して形成される受け片と、前記ライニング板本体の残りの側辺部に形成される覆い片とを備え、前記ライニング板を被ライニング面上に縦方向及び横方向に配設し、縦横の方向で隣接する前記ライニング板のうち、一方の前記ライニング板の受け片上に他方の前記ライニング板の覆い片を重ねると共に、一方の前記ライニング板のライニング板本体と他方の前記ライニング板の覆い片とを突き合わせ、当該突き合わせ部分を溶接又は接着剤又はそれらの併用によって接合したことを特徴とする。

(もっと読む)

厚金属基材表面への薄金属シート被覆方法および装置

【課題】耐食性や防汚性を有する薄金属シートを金属基材表面に被覆する方法および装置であって、被覆した薄金属シートの端部に形成される隙間をなくして耐食性を向上すること。

【解決手段】厚金属基材1の表面に薄金属シート2の端部を重ねて配置し、重ね合わせ部の薄金属シートを厚金属基材に抵抗シーム溶接3により接合した後、重ね合わせ部の上側薄金属シートの端部を溶融溶接法4によって下側薄金属シートに溶融接合し、金属基材の表面に薄金属シートを密着被覆するとともに、上側薄金属シート端部の隙間をなくす。

【効果】十分な接合強度が確保できた上で、薄金属シートへの溶接入熱を抑制することができるため、薄金属シート厚さを小さくでき、材料費が低減できるとともに、隙間構造を無くすことにより耐食性も向上しメンテナンス費用も低減できる。

(もっと読む)

ラップ部溶込み継手のガスメタル埋もれアーク溶接

【課題】

【解決手段】連続的又は断続的なラップ部溶込み継手を溶接する方法であって、ガスメタル埋もれアーク(GMBA)溶接工程を用いる。第1部材(22)は、その下にある第2金属部材(24)にGMBA溶接で接合されるもので、電極(26)から第1部材(22)へ金属を沈積させ、第1部材(22)から第2部材(24)まで広がる溶融金属池(10)を生成する。第1部材(22)と第2部材(24)の界面における溶接部の幅が、第1部材と第2部材のうち厚さが薄い方の部材の厚さ以上となるように、溶融池金属を凝固させて溶接部(30)を形成する。アーク(28)の少なくとも一部は第1部材の厚さ部分に埋め込まれ、所望の継手位置の方向に移動させられて、継手が形成される。

(もっと読む)

21 - 30 / 30

[ Back to top ]