Fターム[4E002AA01]の内容

Fターム[4E002AA01]の下位に属するFターム

ホイールベルト連続鋳造後の圧延 (23)

溶湯圧延 (19)

Fターム[4E002AA01]に分類される特許

1 - 20 / 36

アルミニウム合金導体

【課題】十分な導電率と引張強度を有し、耐屈曲疲労特性に優れたアルミニウム合金導体を提供する。

【解決手段】Feを0.01〜1.5mass%、Mgを0.01〜1.2mass%、及びSiを0.01〜1.2mass%を含有し、残部が実質的にAlと不可避的不純物よりなる合金組成を有し、Mg2Si針状析出物の分散密度が10〜200個/μm2であり、引張強度240MPa未満、かつ、引張破断伸び10%以上を満たすアルミニウム合金線。

(もっと読む)

溶接部材、及びその製造方法

【課題】生産性が高く、導電率、軟化温度、表面品質に優れた溶接部材及びその製造方法を提供でき、また、銅合金中にOFCよりも多い量の酸素を含有していても、溶融接合時に水蒸気によるブローホールが発生しない、TIG溶接性に優れた溶接部材及びその製造方法を提供する。

【解決手段】本発明に係る溶接部材は、金属材料同士を溶接して形成される溶接部材であって、前記金属材料の少なくとも一方が、不可避的不純物を含む純銅に、2mass ppmを超える酸素と、Mg、Zr、Nb、Fe、Si、Al、Ca、V、Ni、Mn、Ti、及びCrからなる群から選択される添加元素とを含む金属材料である。

(もっと読む)

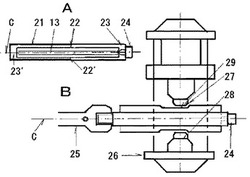

大断面鋼材の製造方法

【課題】

大断面丸鋼の製造において、1)連続鋳造スラブを素材とし、2)水圧プレスにより低コストで成形する。3)ESR鋼塊に代替可能とする。

【解決手段】

スラブ側面を熱間で水圧プレスにより圧下して断面を円に成形する際、該スラブを延伸拘束枠内で圧下することにより圧下歪みを全量拡幅歪みに移行させ、断面減少の無い加工を施す。圧下に伴う圧下方向の挫屈、軸方向の挫屈を防止するため該枠内に挫屈拘束ガードを設ける。スラブの製造には凝固組織が主に柱状晶から成る真空中空鋳片を圧接圧延して中実材とする連続鋳造方法を採用するとESR鋼塊と同様の均質性があり且つ該鋼塊よりも大断面の鋼材が製造可能になる。

(もっと読む)

マグネシウム合金板

【課題】低温での耐衝撃性に優れるマグネシウム合金板、この板を用いたマグネシウム合金部材、及びマグネシウム合金板の製造方法を提供する。

【解決手段】このマグネシウム合金板は、AlとMnとを含有するマグネシウム合金から構成されている。この板の厚さ方向において、その表面から当該板の厚さの30%までの領域を表面領域とし、この表面領域から任意の50μm2の小領域をとったとき、AlとMnとの双方を含む晶出物の粒子が15個以下である。各晶出物の粒子は、最大径が0.1μm以上1μm以下であり、かつMnに対するAlの質量比:Al/Mnが2以上5以下である。このマグネシウム合金板は、割れなどの原因となる晶出物が小さくかつ少なく、低温環境下であっても機械的特性に優れることから、耐衝撃性にも優れる。

(もっと読む)

熱交換器用アルミニウム合金フィン材及びその製造方法

【課題】ろう付け性が良好であり、且つろう付け後に優れた強度、熱伝導性及び耐食性を有し、特に自動車用熱交換器のフィンとして好適に使用できるアルミニウム合金フィン材を提供する。

【解決手段】本発明に係る熱交換器用アルミニウム合金フィン材は、酸素濃度が10ppm以下の非酸化性ガス雰囲気中において無フラックスでろう付けされる熱交換器用アルミニウム合金フィン材であって、Si:0.2〜1.2%(質量%、以下同じ)、Fe:0.02〜2.0%、Mg:0.1〜0.8%、Zn:0.1〜2.0%を含有し、残部がAl及び不可避的不純物からなる、ことを特徴とする。

(もっと読む)

圧延スタンドのロール駆動用モータの制御方法

【課題】ピンチロール帯のモータ電流の変動、又は駆動モータ電流の変動に対して、圧延スタンドを安定して制御可能な圧延スタンドのロール駆動用モータの制御方法を提供する。

【解決手段】インバータ装置19を用いて駆動する圧延スタンドのロール駆動用モータの制御方法であって、インバータ装置19に与えられるロール駆動用モータ16の速度指令値(Vc)から速度実績値(Vfb)を引いた値Xが、1)ドゥルーピング上限値(L2)以下であることを条件として、予め設定された値(a2)より大きい場合には、ドゥルーピング設定値(D)から補正量(b2)を引いて短時間(n2)運転することと、2)ドゥルーピング下限値(L1)以上であることを条件として、予め設定された値(a1)より小さい場合には、ドゥルーピング設定値(D)に補正量(b1)を加えて短時間(n1)運転することを繰り返し行って、前記Xの値をa1とa2の間に収束させる。

(もっと読む)

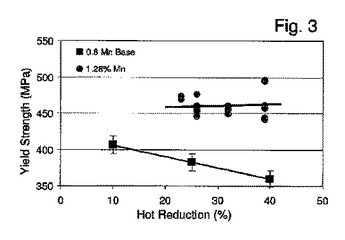

熱間圧延薄鋳造ストリップ品及びその製造方法

双ロール鋳造機を組立て、遊離酸素含有量が20〜75ppmで、鋳造ストリップが0.25重量%未満の炭素、0.9〜2.0重量%のマンガン、0.05〜0.50重量%のケイ素、0.01重量%超で0.15重量%以下のリン及び0.01重量%未満のアルミニウムからなるような組成を有する溶鋼の鋳造溜めを形成し、鋳造ロールを互いに逆回転させて鋼ストリップを形成し、10%及び35%圧下での機械的特性が降伏強さ、引張り強さ、破断伸びについて10%以内であるようストリップを熱間圧延し、300〜700℃の温度でストリップを巻取ることにより微細構造の大部分がベイナイトと針状フェライトで構成されることを含む段階により造られる熱間圧延鋼ストリップ。鋼は0.20〜0.60%の銅及び0.08%もの低含有量のマンガンを含んでもよい。  (もっと読む)

(もっと読む)

連続鋳造圧延銅線の製造方法

【課題】連続鋳造圧延後の銅線の表面に形成された酸化膜の除去及び前記銅線の冷却を確実に行うことができると共に、低級アルコールに替わる新たな還元剤を添加した水溶液を使用することにより、VOCの削減もしくは著しい低減を図ることができる、連続鋳造圧延銅線の製造方法を提供すること。

【解決手段】溶銅を連続鋳造することにより得られたキャストバーを引き続いて熱間圧延し、前記熱間圧延により所定のサイズに縮径された銅線の表面に形成された酸化膜を除去すると共に前記銅線を冷却する連続鋳造圧延銅線の製造方法において、前記銅線の表面に形成された酸化膜の除去及び前記銅線の冷却方法として、炭素からなる還元剤を添加した水溶液を使用し、前記水溶液に前記銅線を接触させることを特徴とする、連続鋳造圧延銅線の製造方法。

(もっと読む)

圧延機

【課題】仕上圧延ロールを移動する移動装置を備える圧延機において、移動装置に起因するトラブルを低減させる。

【解決手段】仕上圧延ロールの周面の輪郭Aが、端部の厚みが該端部の厚み変動の平均値である上記スラブに対する幅方向の圧下率が均等となるように、上記平均値に応じた形状を有する端部領域及び該端部領域に挟まれる中央領域を有する第1の輪郭と、一方の仕上圧延ロールと他方の仕上圧延ロールとを上記移動装置にて相反する方向に移動させることによって各仕上圧延ロールの端部同士の間隔が変位するように、端部領域が中央領域よりも上記軸方向に対して急な傾斜角度を有する第2の輪郭とを重ね合わせた形状を有する。

(もっと読む)

銅合金導体およびそれを用いたケーブルならびにトロリー線ならびに銅合金導体の製造方法

【課題】 強度を維持または向上しつつさらなる高導電率を達成した銅合金導体、およびそれを用いたケーブルならびにトロリー線、ならびにその銅合金導体の製造方法を提供する。

【解決手段】 本発明の一実施の形態に係る銅合金線17は、酸素を0.01〜0.1質量%(100〜1000質量ppm)含む銅合金導体であって、錫を前記酸素の含有量に対して2.5倍以上〜4.5倍以下の質量比で含有し、かつ前記錫の酸化物を当該銅合金導体の結晶組織中に80%以上の体積分散率で平均粒径1μm以下の微小酸化物として分散してなる銅合金導体を加工してなるものである。

(もっと読む)

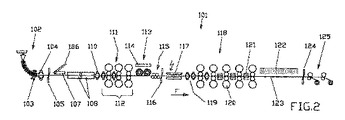

連続作動、半連続作動とバッチ作動用のコンパクト柔軟連続ストリップ生産装備

【課題】柔軟な作動種類の交換を許容し、それにもかかわらず比較的に短く構成する装備を創作すること。

【解決手段】この発明は、鋳造機(2、102、202)、予備スタンドグループ(7、111、211)と仕上げスタンドグループ(12、118、218)を備えて、選択的に連続作動、半連続作動とバッチ作動用のコンパクト柔軟連続ストリップ生産装備(1、101、201、301、401)に関し、バッチ作動或いは半連続的作動には、コイル貯蔵器(8、113、213、501)がテーブルロールに一体化されて、このテーブルロールが予備スタンドから来る予備ストリップ或いはブルームを貯蔵し、連続的作動の場合にコイル貯蔵器が作動されない。コイル貯蔵器(8、113、213、501)は、予備ストリップ或いはブルーム増加した収容容量のために、一つのコイルには二つ、三つ或いはそれ以上の予備ストリップ或いはブルームがジャンボコイルに巻上げられ得るように敷設されている。  (もっと読む)

(もっと読む)

連続鋳造方法及び連続鋳造機

【課題】HDRやHCRプロセスにおける鋳片の割れを防止できる連続鋳造方法を提供する。

【解決手段】鋳型から引き抜いた鋳片9を下部矯正帯9cにおいて曲げ戻す連続鋳造方法において、下部矯正帯9c以降の水平帯9dの鋳片9に、歪量が5%以内の複数回の歪を与える。鋳片9があたかも温度が下がったかのようにγ→α→γ逆変態の加工誘起変態を起こすので、結晶粒界の位置が移動し、析出物(粒界偏析元素)が分散する。よって、HDRやHCRプロセスにおいて粗圧延するときに、鋳片9が割れるのを防止することができる。

(もっと読む)

アルミニウム合金鋳造材及びその製造方法、アルミニウム合金材及びその製造方法

【課題】低コストで製造できると共に、強度、成形性、及び耐食性に優れ、かつ耐軟化性に優れたアルミニウム合金鋳造材、アルミニウム合金材、及びそれらの製造方法を提供すること。

【解決手段】アルミニウム合金の溶湯を鋳造してなるアルミニウム合金鋳造材、これを少なくとも加熱して得られるアルミニウム合金材、及びそれらの製造方法である。アルミニウム合金鋳造材の作製にあたっては、まず、Fe:0.8〜5mass%、Ti:0.15〜1mass%を含有すると共に、Zr等の第3成分元素を特定量で含有し、残部がAlと不可避的不純物とからなるアルミニウム合金を、一定の温度で溶解させて溶湯を得る(溶解工程)。次いで、アルミニウム合金の固相線温度より少なくとも10℃低い温度まで溶湯を冷却速度150℃/sec以上かつ10000℃/sec未満で冷却しつつ鋳型によって板状に鋳造する(鋳造工程)。

(もっと読む)

均一微細な結晶粒を有するマグネシウム合金薄板の製造方法

【課題】均一で微細な結晶粒を有するマグネシウム合金薄板の製造方法を提供する。

【解決手段】重量%でAl:1.0〜11%、Zn:2.0%以下、Mn:0.1〜0.5%を含有し、残部がMg及び不可避不純物からなるマグネシウム合金溶湯を、帯状のマグネシウム合金板材に連続鋳造圧延し、そのマグネシウム合金板材を、均質化処理の後、または処理する前に熱間圧延し、前記熱間圧延工程における最初の1パスの圧下率を40%以上とする工程を有することで、均一微細な結晶粒を有するマグネシウム合金薄板が製造できる。また、前記熱間圧延工程において、材料加熱温度を200〜350℃の範囲とし、且つ、熱間圧延装置の圧延ロール表面温度を150〜350℃の範囲とすることができる。

(もっと読む)

ストリップ平坦度及びストリッププロフィールの総合的な監視及び制御方法及びプラント

圧延機を有する鋳造プラントでのストリップ形状寸法制御装置及び方法。プロフィール及び平坦度操作要件を満しつつ目標厚みプロフィールをストリップの計測入口厚みプロフィールの関数として算出する。出口厚みプロフィールを目標厚みプロフィールと比較することによりストリップの長手方向ひずみからの差ひずみフィードバックを制御システムにより算出し、制御信号を生成して熱間圧延機により処理されたストリップの形状寸法に影響を及ぼし得る装置を制御する。フィードフォワード制御基準値及び/又は感度ベクトルも目標厚みプロフィールの関数として計算でき、制御装置に送る制御信号を生成するのに使う。制御装置はベンディング制御器、間隙制御器、冷却剤制御器から成る群から一つ又は複数選択できる。  (もっと読む)

(もっと読む)

酸化防止の表面コーティングに適した鋼板の製造工程

酸化防止の表面コーティング、特にすずメッキに適した鋼板の製造工程鋼板の製造工程に関するものであり、この鋼板の製造工程は生産能力が中程度で広い土地や高額の設備投資を要する設備の設置を必要としない。好ましくは薄型スラブ製造設備で得た0.7mmより厚い酸洗後の熱延鋼板を3台以下のゼンジミア6Zhi型圧延機に通して厚さ0.25mm未満まで冷間圧延しその後焼きなましをする。後に調質と仕上鋼板の製造工程のみを行う1回の厚み減少鋼板の製造工程(Simple reduction)で最終的な厚さ0.18mm未満にしてもよいし、厚さを30%減少させるために半加工鋼板をもう一度冷間圧延する二重の減少鋼板の製造工程(double reduction)により最終的な値にしてもよい。  (もっと読む)

(もっと読む)

速い鋳造速度で鋳造圧延して引き続いて比較的薄い金属、特に鋼材料ストランドを熱間圧延する方法と鋳造圧延装置

【課題】

鋳造圧延では、目標圧延温度が圧延処理の終りに正確に且つ特別により高く調整され得るように、熱間ストリップ仕上げ圧延ライン内部で熱間ストリップにおける温度損失の回避を達成すること。

【解決手段】

速い鋳造速度によって鋳造圧延して、それに引き続いて、熱間ストリップ(2)の目標温度(6)を減少した温度損失を熱間ストリップ(2)に付与して、比較的薄い金属ストランド(1)、特に鋼材ストランドを熱間圧延する方法において、作業ロール(4)の温度が低い開始温度(5)から出発して所定の上昇割合により上昇され、ストリップ温度(15)は熱間ストリップ仕上げ圧延ライン(3)内部で熱間ストリップ(2)の目標圧延温度(6)に調整され且つ圧延冷却(18)の強度の調整或いは制御によって調整されるか、又は熱間ストリップ(2)の目標圧延温度に調整されるか或いは圧延冷却(18)の強度の調整或いは制御によって調整されることを特徴とする。  (もっと読む)

(もっと読む)

フェライト構造を有する冷間圧延ストリップを製造する方法

本発明は、フェライト構造を有する冷間圧延ストリップを製造する方法に関する。前記方法によると、冷却時にフェライト構造を形成する溶融鋼をストリップへ鋳造し、必要により、前記鋳造ストリップをインラインで熱間圧延して巻き取り、そして、次に1つ以上の工程で冷間圧延して冷間圧延ストリップを形成する。前記タイプの方法によって、冷間成形加工間でのオレンジピール外観及びリジングの形成のリスクが最小限化される冷間圧延ストリップの製造が可能になる。前記目的を達成するためには、鋳造加工及び巻き取り加工の間で、1180℃より高い開始温度から、少なくとも150/秒の冷却速度で、最大中間温度1000℃まで前記鋳造ストリップを冷却し、そして、次に900〜1000℃の間の維持温度で10秒間保持する。 (もっと読む)

熱間圧延された鋼ストリップの製造方法とこの方法を実施するための鋳造と圧延とを結合した設備

連続鋳造設備(1)の連続鋳造鋳型(2)における鋼ストランド(5)の連続鋳造は、鋳造された鋼ストランドを第1の圧延スタンドのグループ(6)において予備圧延されたホットストリップ(7)に圧延形成するステップと、前記予備圧延されたホットストリップを第2の圧延スタンドのグループ(19)において熱間圧延された鋼ストリップ(21)にさらに圧延形成するステップと、予備圧延されたホットストリップを第1の圧延スタンドのグループと第2の圧延スタンドのグループとの間で温度設定装置(14)中において圧延温度に設定するステップと、熱間圧延された鋼ストリップをバンドル状に巻き取るか、又は熱間圧延された鋼ストリップをシート状に分断するステップと、を備える。異なる鋼品質の生産における柔軟性を増し、投資コスト及び操業コストを低く保持するために、予備圧延されたホットストリップを温度設定装置に入る直前にスケール除去し、温度設定装置の中で保護ガス雰囲気中に保持し、温度設定装置を流れた後に、第2の圧延スタンドのグループにおいてすぐに圧延形成することが提案される。さらに、この方法を実施するための結合した鋳造及び圧延設備が提案される。  (もっと読む)

(もっと読む)

導入材料の熱間圧延をするための方法及び仕上げ圧延ライン

本発明は、導入材料の熱間圧延をするための方法と仕上げ圧延ラインに関する。仕上げ圧延ラインでは、導入材料が、連続する複数のロールスタンド(110−n)で仕上げ圧延され、その際、材料は、熱損失に基づいて冷却される。速度が低い場合に仕上げ圧延ライン内及びその出口での材料の温度が所定の温度下限値以下に低下しないように、材料は、仕上げ圧延ライン内で再加熱しなければならない。この再加熱用のエネルギーをできるだけ低く保つため、本発明は、熱損失に基づいて材料の温度が材料流れ方向で見て最初に温度下限値以下に低下する恐れのあるところで初めて最初に仕上げ圧延ライン内で再加熱を実施することを提案する。加えて、材料流れ方向で見て次の後続の加熱装置に至るまで又は仕上げ圧延ラインを出るまでの材料の更なる搬送中に、温度が温度下限値(TU)までにしか低下しない、但しそれ以下には低下しない場合にだけ、材料の温度を高めることことを提案する。  (もっと読む)

(もっと読む)

1 - 20 / 36

[ Back to top ]