Fターム[4E002BB09]の内容

Fターム[4E002BB09]に分類される特許

21 - 40 / 115

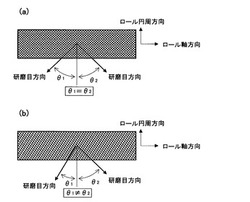

方向性電磁鋼板の製造方法

【課題】鉄損特性に優れる方向性電磁鋼板の有利な製造方法を提案する。

【解決手段】方向性電磁鋼板用熱延鋼板を、1回あるいは中間焼鈍を挟む2回以上の冷間圧延で最終板厚の冷延鋼板とし、その後、一次再結晶焼鈍し、二次再結晶焼鈍する一連の工程からなる方向性電磁鋼板の製造方法において、最終冷間圧延における1パス以上を、ロール周方向に対して2°以上90°未満傾斜した研磨目と、上記研磨目とは逆向きに0°以上90°未満傾斜した研磨目とからなるクロス研磨目を有するワークロールを用いて圧延することを特徴とする方向性電磁鋼板の製造方法。

(もっと読む)

ディンプル板およびその製造方法、並びに放熱板およびその製造方法

【課題】放熱板の厚さ方向の熱伝導率を高くし、かつ、放熱板の厚さ方向における放熱特性を放熱板の部分によらず均一に維持することができ、さらに、Invar比が大きく、板面方向の熱膨張係数が低い放熱板を実現できるディンプル板およびその製造方法、並びに放熱板およびその製造方法を提供する。

【解決手段】平板5の表面に、平板5の長手方向と幅方向に所定のピッチで形成された複数のディンプル2を有するディンプル板1において、ディンプル2の幅方向のピッチが0.5mm以下であり、平板5の表面積に対して、ディンプル2の底部にて平板5を貫通する空孔3が形成されている領域の面積の割合が15%以下である。

(もっと読む)

表面光沢に優れたフェライト系ステンレス冷延鋼帯の製造方法

【課題】表面光沢に優れたフェライト系ステンレス鋼帯を安定して製造する方法を提供する。

【解決手段】冷間圧延、焼鈍、あるいはさらに酸洗をこの順に施した鋼帯を、調質圧延により表面仕上げするステンレス冷延鋼帯の製造方法において、鋼ロールの表面にCrめっきを施した後、ロール幅方向の平均粗さRaが0.003μm以上0.010μm以下に研磨したロールを用い、無潤滑にて、伸び率が0.8%以上2.0%以下となるように前記調質圧延を行う。

(もっと読む)

鋼帯の調質圧延方法及び調質圧延設備。

【課題】引張強度が1470MPa以上の高張力鋼についても、従来圧延機で対応可能な圧延負荷の範囲内で、所定の伸び率を確保し形状矯正を可能とする鋼帯の調質圧延方法を提供する。

【解決手段】直径が300mm以下でかつ表面平均粗さRaが3.0〜10.0μmであるワークロール1を用いて、鋼帯4を調質圧延することにより、引張強度1470MPa以上の高張力鋼でも、大がかりな設備や煩雑な管理を必要とすることなく、鋼帯の形状を矯正することが可能となる。

(もっと読む)

銅または銅合金材およびその製造方法、並びに半導体パッケージ

【課題】表面粗さの値が高くかつロールスクラッチのない表面特性を有する、密着性に優れた銅または銅合金材およびその製造方法、並びにこれをリードフレーム材として備える半導体パッケージを提供する。

【解決手段】表面粗さが算術平均粗さ(Ra)で0.1μm以下、かつ最大高さ(Rz)で1μm以下であり、さらに材料表面にロールスクラッチが存在しない銅または銅合金材を製造する。仕上げ圧延として、フィルムラッピング処理した、Raで0.1〜0.05μmの表面粗さを有するロールを用いて、圧延量を10μm以上100μm以下の範囲で圧延を行い、製造する。

(もっと読む)

疲労強度に優れたダル表面金属ストリップの調質圧延方法およびダル表面金属ストリップ

【課題】表層部の機械的材質の劣化や製造コストの大幅な上昇をもたらさず、疲労強度に優れたダル表面金属ストリップの調質圧延による製造方法およびその圧延方法で製造されたダル表面金属ストリップを提供する。

【解決手段】連続焼鈍された金属ストリップを、ワークロールの表面粗さが算術平均粗さで2μmRa以上4μmRa以下のダルワークロールを用い、摩擦係数で0.15以下の圧延潤滑条件で伸び率0.3%以上、0.9%以下の調質圧延をする。

(もっと読む)

長寿命冷延ロール

【課題】優れた表面性状を備える缶用鋼板を製造することができ、かつ、寿命の長い冷延ロールを提供する。

【解決手段】ロール表面にレーザーを照射し、円周方向及びロール軸方向に、所定の間隔で穴を形成した冷延ロールにおいて、(i)穴の半径rと深さdが下記式(1)を満たし、かつ、(ii)穴の周縁が平坦であることを特徴とする長寿命冷延ロール。

0.90・r≦d≦1.20・r(30μm≦r≦125μm)・・・(1)

(もっと読む)

ダルワークロールを用いた冷間圧延方法

【課題】特に所望とする金属ストリップの表面粗度(Ra)を有する鋼板を効率的に製造することの可能な圧延方法を提供することを課題としている。

【解決手段】予め実験によって求めたダルワークロールの粗度推定モデル式を用いて計算したi番目コイル冷間圧延時のワークロール粗度S*WRi及びセットアップ計算を用いて計算したi番目コイル冷間圧延時の伸び率λ*i及び単位幅当たりの圧延荷重p*iを用いて、i番目コイル冷間圧延後の金属ストリップの表面粗度(S*0i)を、ダルワークロールを用いた冷間圧延方法にて計算し、計算されたi番目コイル冷間圧延後の金属ストリップの表面粗度(S*0i)が目標とする表面粗度の範囲内に収まるようにi番目コイル冷間圧延時の伸び率をλ*iaim又はλ*iaim及びその際の単位幅当たりの圧延荷重p*iaimを求め、i番目コイル冷間圧延時の伸び率又は伸び率及び単位幅当たりの圧延荷重を制御する。

(もっと読む)

耐型かじり性に優れた高強度冷延鋼板

【課題】優れた耐型かじり性を有する高強度冷延鋼板を提供する。

【解決手段】C:0.05〜0.30質量%、Si:0.2〜2.0質量%、Mn:0.3〜2.5質量%、Sol.Al:0.01〜0.1質量%、P:0.1質量%以下を含有し、残部が鉄および不可避不純物からなる成分組成を有し、引張強度が340MPa以上である高強度冷延鋼板であって、鋼板の表面凹凸の最大深さ(Ry)が2〜8μm、表面凹凸の平均間隔(Sm)が35〜100μm、表面凹凸の負荷長さ率(tp40)が25%以上、表面凹凸の負荷長さ率(tp60)が80%以下である。

(もっと読む)

圧延機及び圧延銅箔並びにフレキシブルプリント基板

【課題】圧延銅箔の表面を均一に粗すことができ、圧延銅箔の低粗度化及びFPCの微細配線化が図れる圧延機及び圧延銅箔並びにフレキシブルプリント基板を提供する。

【解決手段】フレキシブルプリント基板に使用される圧延銅箔3を製造する圧延ロール4、5を有する圧延機1において、前記圧延ロール4が表面に均一な凹凸8を有する金属製圧延ロ―ルからなる。

(もっと読む)

圧延銅箔

【課題】表面を平滑にして屈曲性に優れると共に、製造が容易な圧延銅箔を提供する。

【解決手段】JIS-B0601-2001に従い接触式で表面粗さを測定したとき、{(圧延直角方向の算術平均粗さRas[μm])−(圧延平行方向の算術平均粗さRap[μm])}≧0.02[μm]であり、かつRasが0.04μmを超える圧延銅箔である。

(もっと読む)

エッチング加工用素材の製造方法及びエッチング加工用素材

【課題】 高精細パターンを形成するリードフレームやマスク用途であっても、優れたエッチング加工が可能なエッチング加工用素材の製造方法及びエッチング加工用素材を提供する。

【解決手段】 質量%で、C:≦0.01%、Si:≦0.5%、Mn:≦1.0%、Ni:30〜50%を含有し、残部がFe及び不純物を含み、板厚が0.02〜0.15mmのエッチング加工用素材の製造方法であって、仕上冷間圧延の最終パスを10%以下の圧下率とし、且つ、前記仕上圧延のロールには、円周方向に研磨痕を形成し、円周方向と直角方向の粗さがRa:0.10〜0.25μmとしたロールを用いて圧延速度を1.2m/s以上で行なうエッチング加工用素材の製造方法。

(もっと読む)

荒引銅線の製造方法、荒引銅線の製造装置及び荒引銅線

【課題】引抜加工や平角加工しても表面に微細な割れが生じ難く、加工性に優れた荒引銅線を製造することが可能な荒引銅線の製造方法、荒引銅線の製造装置を提供する。

【解決手段】銅原料を溶解して銅溶湯を得る溶解工程と、前記銅溶湯から連続的に長尺鋳塊を製出する連続鋳造工程と、一対の圧延ロール48、58を有する圧延ユニットを複数段配置し、前記長尺鋳塊を被圧延材22として各圧延ユニットによって連続的に圧延する連続圧延工程と、を備え、前記連続圧延工程においては、少なくとも最終段55もしくは最終段の一つ前の段45の一対の圧延ロール48,58間を通過する被圧延材22の移送速度Vwと、一対の圧延ロール48,58の加工点Pにおける接線方向速度Vrとの比率Vw/Vrが0.99≦Vw/Vr≦1.07の範囲に設定されていることを特徴とする。

(もっと読む)

耐再結晶軟化特性に優れた冷延鋼板の製造方法およびオートマチック・トランスミッション用冷延鋼板

【課題】自動車のオートマチック・トランスミッション部材等として使用される、硬さ・表面粗度および耐再結晶軟化特性等に優れた冷延鋼板を提供する。

【解決手段】質量%で、C:0.15-0.25%,Si:0.25%以下,Mn:0.3-0.9%,P:0.03%以下,S:0.015%以下,Al:0.01-0.08%,N:0.008%以下,Cr:0.05-0.5%,Ti:001-0.05%,B:0.002-0.005%,残部Fe及び不可避不純物からなる成分組成を有するスラブを、加熱炉で1230℃を超える温度に加熱し抽出して、熱延仕上げ温度:Ar3変態点以上、巻取温度:500〜600℃の熱間圧延により、フェライト結晶粒径:5-15μm、パーライト+セメンタイト分率:40%以上のフェライト−パーライト混合組織を有する熱延鋼板を得、これを酸洗処理した後、焼鈍処理無しで圧下率30%以上の冷間圧延により製造される。

(もっと読む)

冷延鋼板およびその製造方法

【課題】引張強度(TS)が980MPa以上1180MPa以下でありながら、降伏応力(YS)が400MPa以上700MPa以下、引張強度(TS)と全伸び(El)との積(TS×El値)が13000MPa・%以上、最小曲げ半径が2.5t以下という優れた加工性を有し、さらに耐型かじり性に優れる高強度冷延鋼板を提供する。

【解決手段】C:0.08〜0.20%、Si:0.05〜0.8%、Mn:2.0〜3.0%、P:0.020%以下、S:0.01%以下、Al:0.1%以下およびN:0.01%以下を含有し、さらに、TiおよびNbの1種または2種を下記式(1)を満たすように含有し、残部がFeおよび不純物からなる鋼組成を有し、フェライトおよびベイナイトを合計で80面積%以上ならびに残留オーステナイトを5〜20面積%含有し、前記フェライトおよびベイナイトの平均粒径が0.5〜3.0μm、前記残留オーステナイト中のC濃度が0.5〜1.2質量%、さらに前記フェライトおよびベイナイト中に存在する粒径が1〜15nmの析出物の数密度が100〜5000個/μm2である鋼組織を有し、引張強度が980〜1180MPa、降伏応力が400〜700MPaである機械特性を有し、さらに、表面粗さがRaで0.40〜1.2μmである表面性状を有することを特徴とする冷延鋼板である。

0.05≦Ti+(1/2)Nb≦0.20 ・・・・・・・(1)

この式(1)中のTiおよびNbは各元素の含有量(単位:質量%)を示す。

(もっと読む)

圧延銅箔およびその製造方法

【課題】 過剰品質で製造コスト高を招く虞のある従来の粗化方法を用いることなく、FPCのような高いピール強度は要求されないが所定の接合性は確保することが必要とされる場合に、それに対応可能な程度の適度な表面粗さを確保することを可能とした圧延銅箔およびその製造方法を提供する。

【解決手段】 銅箔材段階の圧延銅箔1の板厚を変動させて行く圧延を行った後、粗度調節仕上工程として、粗度調節仕上用ロール3を用いて、その銅箔材の圧延銅箔1の板厚の変動を意図することなしに、その銅箔材の圧延銅箔1の表面粗さRzを、圧延を行った後のその銅箔材の圧延銅箔1の表面粗さよりも粗くなるように粗化して、表面6を所望の表面粗さRzに調節してなる圧延銅箔1を製造する。

(もっと読む)

エンボス圧延加工用ロールおよび銅条・銅箔の製造方法

【課題】 生産能率や製造歩留まりの低下を引き起こすことなく、被加工物の銅条材や銅箔材の表面に所望の寸法の微細な凸状の立体パターンを常に正確かつ均一に形成する。

【解決手段】 所望の凸状の立体パターン9を被加工物(銅条材5)の表面に形成するためのエンボス凹型穴15が中空円筒状のスリーブ材の外周面に形成され、かつ前記エンボス凹型穴15に連なり前記スリーブ材の円筒中心方向へと伸びて当該方向へと余剰な圧延油8b、8cを逃がすように設定された圧延油逃し孔3が形成された金型本体スリーブ1と、外周に前記金型本体スリーブ1が同軸的に重ね合わされて、前記金型本体スリーブ1と共に回転するように設定されたロール軸体2とを備えて、圧延油8aを用いつつ前記金型本体スリーブ1の外周面を前記ロール軸体2と共に回転させながら前記被加工物である銅条材5の表面に押圧させることで、前記凸状の立体パターン9を前記被加工物(銅条材5)の表面に形成する。

(もっと読む)

金属シート成形用ロールおよび金属シートの成形方法

【課題】金属の塑性変形を利用して金属シート表面に凸部を成形できる金属シート成形用ロールおよびそれを用いる金属シートの成形方法を提供することである。

【解決手段】 同一の軸線を有する第1胴部10、第2胴部11、12および軸部13、14を含み、第1胴部10を、その表面に複数の凹部が形成されるロール部材とし、第2胴部11、12を、第1胴部10の軸線方向の両端面20a、20bから第1胴部10に離反する方向に延び、その径が第1胴部10の軸線方向端部の径よりも小さいロール部材とし、軸部13、14を、第2胴部11、12の軸線方向の端面21a、21bから第1胴部10に離反する方向に延び、その径が第2胴部11、12の径よりも小さいロール部材とし、第1胴部10と第2胴部との間に段差がある金属シート成形用ロールを用いて金属シートを加圧成形する。

(もっと読む)

線材用銅及びその製造方法

【課題】表面近傍に粗大な酸化銅粒子が少なく、銅線表面に欠落やクラックなどの欠陥が発生することを低減できる線材用銅、及びその製造方法を提供する。

【解決手段】線材用銅は、銅鋳塊を連続圧延して製造された線材用銅であって、任意の3箇所の断面を観察したとき、表面から100μm以内の領域に存在する最大径10μm以上の酸化銅粒子が平均15個以下である。また、線材用銅の製造方法は、銅鋳塊を連続圧延する製造方法であって、銅鋳塊が供給される上流側から圧延ロールのスタンドを多段に配列し、少なくとも1つのスタンドにおいて、圧延ロールの噛み込み部分におけるロール表面温度を60℃以下にして圧延する。

(もっと読む)

摩擦低減テクスチャ表面を有する金属シート及びプレート並びにそれらの製造方法

【解決手段】

摩擦低減テクスチャ表面を有する金属シート及びプレート並びにこれらの金属シート及びプレートを製造する方法を開示する。一実施例において、少なくとも1つの表面に溝が刻設された少なくとも1つの金属製品を含む輸送容器が提供され、溝が刻設された少なくとも1つの表面を有する少なくとも1つの金属製品を含んでおり、溝が刻設された表面はリブレット形体を形成し、該リブレット形体は、複数の隣接する永久的ローリングされた長手リブレットが表面の少なくとも一部に沿って延びており、リブレット形体は、該リブレット形体を保護するために構成された少なくとも1つのコーティングでコートされている。一実施例において、複数の隣接する永久的ローリングされた長手リブレットは、摩擦低減テクスチャ表面となる。一実施例において、金属製品は航空機の少なくとも一部分を製造するのに用いられる。一実施例において、金属製品はロータブレードの少なくとも一部分を製造するのに用いられる。

(もっと読む)

21 - 40 / 115

[ Back to top ]