Fターム[4E002BD08]の内容

金属圧延一般 (9,037) | 圧延付帯及び関連設備 (1,845) | 加熱・保熱 (300)

Fターム[4E002BD08]に分類される特許

201 - 220 / 300

多段加工性に優れた電池ケース用アルミニウム合金圧延板及びその製造方法

【課題】 多段加工性、耐フクレ性に優れた電池ケース用アルミニウム合金板を提供する。

【解決手段】 Mn0.8〜2.0%、Mg0.5〜1.5%、Fe0.1〜0.5%、Si0.1〜0.3%、Cu0.3〜0.8%、を含有する合金を、常法により鋳造し、480〜620℃、1〜20時間均熱処理したのち熱間圧延を行い、その後圧延率15%以上の冷間圧延を施し、さらに加熱速度5℃/s以上で380℃〜580℃に加熱、0〜200s保持して直ちに冷却速度5℃/s以上で冷却する条件で中間焼鈍を行い、その後圧下率40〜70%の最終冷間圧延を施すことにより、引張強さTSが210N/mm2以上、耐力YSが200N/mm2以上、TS-YSが25N/mm2以下、耳率が6%以下とする。

(もっと読む)

厚鋼板の切断方法

【課題】搬送ライン上に設けた冷却装置で冷却を行う高強度ラインパイプ用厚鋼板等のオンライン切断時に生じる、鋼中残留水素に起因した断面割れ発生の防止に好適な非加熱方式の切断方法を提供する。

【解決手段】熱間圧延後に冷却した厚鋼板を非加熱方式で切断後、切断面近傍を好ましくは450℃〜AC1温度で加熱する。仕上げ圧延後の大板から製品寸法の厚板を切り出す際、前記大板の幅端部耳切りはサイドシャーを用いて切断し、圧延方向と直角方向となる切断は、切断後、切断面近傍を好ましくは450℃〜AC1温度で加熱する。

(もっと読む)

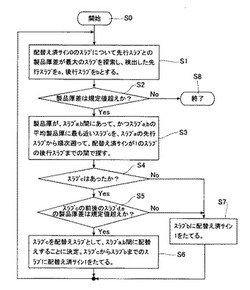

加熱炉装入方法

【課題】加熱炉の装入テーブル上に鋳造順に応じて載置されるスラブに対して、圧延側の制約を満足するように適切に加熱炉への装入順を入れ替えることができ、それによって、DHCRや仮置きHCRの実施を一層拡大することができる加熱炉装入方法を提案する。

【解決手段】加熱炉装入テーブル上に鋳造順に応じて載置されるスラブに対して、各圧延材の属圧延後の製品厚に基づいて、前後のスラブ間の製品厚差が可及的に小さくなるように、圧延材の順番の入れ替えを演算し、その演算結果に基づいて、加熱炉装入テーブルにおいて圧延材の順番の入れ替えを行う。

(もっと読む)

冷間圧延での板面形状制御性に優れた熱延鋼板及び熱間圧延方法

【課題】極薄板厚の冷間圧延における板面変形の発生を抑制防止し、板面平坦性の良好な冷延鋼板を得るための熱延鋼板及び熱間圧延方法を提供する。

【解決手段】この熱延鋼板は、熱間圧延仕上温度(TF)をAr3変態点以上とし、鋼板の左右端縁域とその内側域との板温差(ΔTC-E)が40℃以下に保持される温度条件下に熱間圧延することにより得られる。熱間圧延においては、板温差(ΔTC-E)を40℃以下に保持するための補助手段として、鋼板の左右の端縁域を加熱する加熱装置(エッヂヒーター)を熱間圧延ラインに設置し、端縁域の板温低下を補償する加熱操作が必要に応じて実施される。本発明により得られる熱延鋼板を使用することにより、冷間圧延に特別な条件や制限を付加することなく、極薄厚冷延鋼板(概ね0.25mm以下)の優れた板面平坦性を保証することができる。

(もっと読む)

熱間圧延装置及び方法

【課題】粗圧延出側の粗バーの温度が、粗バーの幅方向に不均一に変動している場合においても、製造される熱延鋼板の品質劣化、歩留まりの低下を防止する。

【解決手段】粗圧延機12から搬出された粗バーにおける幅方向の温度分布を検出し、この温度検出した粗バーの幅方向センターからワークサイドについて第1の誘導加熱コイル61を幅方向にシフトさせながら加熱するとともに、当該粗バーの幅方向センターからドライブサイドについて第2の誘導加熱コイル62を幅方向にシフトさせながら加熱する。このとき、検出した温度分布に基づいて、誘導加熱コイル61、62毎に電力とシフト量を演算し、この演算した電力とシフト量に基づいて、各誘導加熱コイル61、62による加熱動作を互いに独立して制御する。

(もっと読む)

熱延鋼板の製造方法

【課題】高表面品質を必要とする熱延鋼板を製造するに際して、生産性向上と製造コスト低減を実現することができる熱延鋼板の製造方法を提供する。

【解決手段】連続鋳造した高温鋼片を、鋼片温度600℃未満まで冷却することなく加熱炉へ装入し、鋼片温度800℃以上である在炉時間が120分以上、かつ、加熱炉への装入から抽出までの在炉時間が180分以下となるように加熱炉内で加熱した後、熱間圧延する。

(もっと読む)

鋼線材

【課題】搬送時にはスケール密着性が良くてスケールが剥離しにくく、メカニカルデスケーリング時にはスケール剥離性が良くてメカニカルデスケーリング性に優れた鋼線材を提供する。

【解決手段】(1) C:0.05 〜1.2 質量%、Si:0.01〜0.5質量%、Mn:0.1 〜1.5 質量%を含有する鋼線材において、スケールと鋼との界面に、P濃度の最大値:2.5 %以下のP濃化部が形成され、かつ、このP濃化部の直上にFe2SiO4 層が形成されていることを特徴とする鋼線材、(2) 前記鋼線材においてFe2SiO4 層の厚みが0.01〜1μmであるもの、(3) 前記鋼線材においてCr:0%超0.3 %以下および/またはNi:0%超0.3 %以下を含有するもの、(4) 前記鋼線材においてCu:0%超0.2 %以下を含有する。

(もっと読む)

スチール又はスチール合金から成る連続鋳造製品の加熱及び/又は温度補償をするためのローラ炉床炉と熱間ストリップ仕上げ圧延ラインの前へのその配設

連続鋳造製品(2)の過熱及び/又は温度補償をするためのローラ炉床炉が、長手方向(12)に延在する第1のローラ列(13)と、出側(14)にこれと平行な第2のローラ列(15)を備え、ローラ列(13,15)の間に、連続鋳造製品(2)の横方向搬送用のストローク要素(17)を有するバッファゾーン(16)が配設されている。加えて、別のプロセスルート(28)に対する配設の選択肢が設けられている。  (もっと読む)

(もっと読む)

耐食性および疲労亀裂進展抵抗性に優れた船舶用鋼材

【課題】繰り返し応力下における疲労亀裂進展速度を抑制して疲労亀裂進展抵抗性を高めると共に、塗装や電気防食を施さなくても実用化できる耐食性に優れた船舶用鋼材、特にすきま腐食に対する耐久性の向上を図ると共に、海水に起因する塩分付着と湿潤環境による腐食に対しても優れた耐久性を発揮する船舶用鋼材を提供する。

【解決手段】本発明の船舶用耐鋼材は、所定の化学成分組成を満たすと共に、軟質相と硬質相とからなる複合組織であり、且つ硬質相のビッカース硬さHv1と軟質相のビッカース硬さHv2の比(Hv1/Hv2)が1.5〜5.0であり、軟質相の粒径が円相当直径で20μm以下である。

(もっと読む)

酸化防止の表面コーティングに適した鋼板の製造工程

酸化防止の表面コーティング、特にすずメッキに適した鋼板の製造工程鋼板の製造工程に関するものであり、この鋼板の製造工程は生産能力が中程度で広い土地や高額の設備投資を要する設備の設置を必要としない。好ましくは薄型スラブ製造設備で得た0.7mmより厚い酸洗後の熱延鋼板を3台以下のゼンジミア6Zhi型圧延機に通して厚さ0.25mm未満まで冷間圧延しその後焼きなましをする。後に調質と仕上鋼板の製造工程のみを行う1回の厚み減少鋼板の製造工程(Simple reduction)で最終的な厚さ0.18mm未満にしてもよいし、厚さを30%減少させるために半加工鋼板をもう一度冷間圧延する二重の減少鋼板の製造工程(double reduction)により最終的な値にしてもよい。  (もっと読む)

(もっと読む)

クロップ処理装置及びクロップ処理方法及び連続圧延設備及び連続圧延方法

【課題】走行する金属板同士を接合した際に接合部の上下に残存するクロップを的確に除去する。

【解決手段】接合部における上側のクロップ38のせん断面38aをたたくたたき刃75と、下側のクロップ39のせん断面39aをたたくたたき刃74とを備え、たたき刃75、74によって上下のクロップ38、39たたいて除去するクロップ処理装置。

(もっと読む)

鋳造圧延によりストリップを製造するための方法及び装置

鋳造圧延装置の機能性を改善するために、鋳造された薄スラブ(3)が、鋳造機(2)と少なくとも1つの圧延ライン(4,5)の間で少なくとも1つの保持炉(6)と少なくとも1つの誘導炉(7)を通過し、保持炉(6)と誘導炉(7)が、選択した運転モード、即ちストリップ(1)を連続的に製造する第1の運転モードと、ストリップ(1)を非連続的に製造する第2の運転モード、に依存して起動又は停止されることを特徴とする、最初に鋳造機(2)で薄スラブ(3)が鋳造され、この薄スラブ(3)が、引き続き少なくとも1つの圧延ライン(4,5)で鋳造工程の1次熱を利用して圧延される、鋳造圧延によりストリップ(1)を製造するための方法と、相応の、鋳造圧延によりストリップを製造するための装置を提供する。  (もっと読む)

(もっと読む)

中温域での強度ならびに変形能に優れた高強度高靭性鋼板の製造方法

【課題】中温域での強度並びに変形能に優れた高強度高靭性鋼板で、特に蒸気配管用溶接鋼管用途に好適なものの製造方法を提供する。

【解決手段】質量%でC:0.05〜0.08%、Si:0.05〜0.2%、Mn:1.6〜2%、P:0.02%以下、S:0.002%以下、Mo:0.05〜0.3%、Nb:0.03〜0.07%、Ti:0.02%以下、Al:0.04%以下、REM:0.015%以下、N:0.006%以下を含有し残部がFe及び不可避的不純物で、下式のNbeff.:0.025%以上の鋼を加熱後、900℃以下での累積圧下率が50%以上、かつ圧延終了温度が850℃以下で熱延後、5℃/秒以上の冷却速度にて550℃超え650℃以下に冷却し、直ちに0.5℃/s以上の昇温速度で610〜720℃まで再加熱する。Nbeff.=0.002×(1−25Ti)/(C+0.86N)、但しTi,C,Nは質量%。

(もっと読む)

成形性に優れた高炭素鋼板及びその製造方法

【課題】炭化物が微細で均一に分布して、成形性に優れて、最終熱処理特性に優れた高炭素鋼板及びその製造方法を提供する。

【解決手段】重量%で、C:0.2〜0.5%、Mn:0.1〜1.2%、Si:0.4%以下、Cr:0.5%以下、Al:0.01〜0.1%、S:0.012%以下、Ti:B(原子%)/N(原子%)>1の条件を満たす場合に0.5×48/14×[N]%以下、または前述のB及びNの条件を満たさない場合に0.5×48/14×[N]%〜0.03%、B:0.0005〜0.0080%、N:0.006%以下を含み、残りはFe及びその他の不可避な元素を含有し、炭化物の粒子の平均の大きさが1μm以下であり、フェライトの結晶粒の平均の大きさが5μm以下である、成形性に優れた高炭素鋼板を提供する。  (もっと読む)

(もっと読む)

フェライト構造を有する冷間圧延ストリップを製造する方法

本発明は、フェライト構造を有する冷間圧延ストリップを製造する方法に関する。前記方法によると、冷却時にフェライト構造を形成する溶融鋼をストリップへ鋳造し、必要により、前記鋳造ストリップをインラインで熱間圧延して巻き取り、そして、次に1つ以上の工程で冷間圧延して冷間圧延ストリップを形成する。前記タイプの方法によって、冷間成形加工間でのオレンジピール外観及びリジングの形成のリスクが最小限化される冷間圧延ストリップの製造が可能になる。前記目的を達成するためには、鋳造加工及び巻き取り加工の間で、1180℃より高い開始温度から、少なくとも150/秒の冷却速度で、最大中間温度1000℃まで前記鋳造ストリップを冷却し、そして、次に900〜1000℃の間の維持温度で10秒間保持する。 (もっと読む)

厚さ中心部の強度及び靭性に優れて材質偏差の少ない溶接構造用極厚物鋼板及びその製造方法

【課題】本発明は厚さ中心部の強度及び靭性に優れて、厚さ方向の硬度偏差が少ない溶接構造用極厚物鋼材及びその製造方法に関するもので、より詳細には鋼板の溶接性を確保するために、合金元素の添加量を制限しながらも、厚さ中心部の強度及び靭性に優れて、厚さ方向の硬度偏差が少ない高強度、厚鋼板の製造方法に関するものである。

【解決手段】

上記目的を達成するための本発明の極厚物鋼板は、重量%で、C:0.05〜0.10重量%、Si:0.10〜0.5重量%、Mn:1.3〜1.7重量%、B:0.0005〜0.0025重量%、Ti:0.005〜0.03重量%、N:0.010重量%以下、Nb:0.005〜0.03重量%、Sol.Al:0.005〜0.055重量%、残部Fe及び不可避な不純物からなり、上記TiとNの含量比率Ti/Nが2.0以上で、下記の関係式1で表される成分指数(CP)が40乃至50の間であることを特徴とする。

[関係式1]

CP=165×%C+6.8×%Si+10.2×%Mn+80.6×%Nb+9.5×%Cu+3.5×%Ni+12.5×%Cr+14.4×%Mo

(もっと読む)

鋼帯を非連続的に製造するための方法及びプラント

本発明は、薄スラブを連続的に高いマスフローにて鋳造する連続鋳造工程、せん断工程、加熱炉における加熱工程、及びマルチストランド圧延工程を含み、圧延機入り口でのスラブの平均温度が該スラブの表面温度より高く、1,100℃以上且つ内部中央の温度より約100℃低いことを特徴とする鋼帯の製造方法に関する。また、温度維持トンネル(36)と組み合わされた誘導加熱式炉などの炉(25、35)の入り口において、連続鋳造ゾーン(21、31)で得られるスラブ(22、32)を切断するためのせん断機(3)が提供されてなる上記の方法を実施するためのプラントであって、該連続鋳造ゾーンの出口と該仕上圧延機(29、39)との間の距離が100mを越えないことを特徴とするプラントにも関する。  (もっと読む)

(もっと読む)

成形性及びメッキ特性に優れた高強度冷延鋼板、これを用いた亜鉛系メッキ鋼板及びその製造方法

自動車体の構造部材及び補強材として主に使われ、成形性とメッキ特性に優れた高強度冷延鋼板及び亜鉛系メッキ鋼板、そしてこれらの製造方法が提供される。

この鋼板は重量%で、C:0.01〜0.2%、Si:0.01〜2.0%、Mn:0.5〜4.0%、P:0.1%以下、S:0.03%以下、可溶Al:1.0%以下、N:0.001〜0.1%、Sb:0.005〜1.0%を含んで残りのFe及びその他の不可避な不純物で組成されたものである。この鋼板を用いた亜鉛系メッキ鋼板とその製造方法も提供される。本発明では優れたメッキ特性と引張強度490MPa以上の高強度を得ることが出来る。また、TS*Elバランス15,000MpaD%以上の成形性を確保することが出来る。さらに、BH値80MPa以上の優れた焼付硬化性を得ることが出来る。

(もっと読む)

(もっと読む)

構造用鋼材の製造方法

【課題】焼入れ−焼戻しを行わなくても優れた機械的性質を有し、表面品質にも優れた構造用鋼製品の製造方法を提供する。

【解決手段】加熱、粗圧延、ホットスカーフィングおよび仕上圧延の工程を経て、鋼塊から0.35〜0.50質量%のCを含有する直径120〜180mmの断面丸形状の構造用鋼材を製造する方法であって、鋼塊を1100〜1150℃の加熱温度で加熱し、次いで加熱温度を850〜900℃に一旦下げ、再度加熱温度を950〜1020℃に昇温し、その温度で鋼塊を保持した後にその鋼塊を加熱炉より抽出して粗圧延し、900〜950℃の表面温度にて予め点火したホットスカーファーで表面を溶削し、続いて圧延終了温度を750〜850℃とする仕上圧延を行うことを特徴とする構造用鋼材の製造方法。

(もっと読む)

耐水素誘起割れ性および延性破壊特性に優れた引張強さ760MPa級以上の高強度鋼板の製造方法およびその鋼板を用いた高強度鋼管の製造方法

【課題】耐水素誘起割れ性および延性破壊特性に優れた引張強さ760MPa級以上の高強度鋼板の製造方法およびその鋼板を用いた高強度鋼管の製造方法を提供する。

【解決手段】所定成分鋼を溶製する際、後工程の熱間圧延の設定開始温度をT1(℃)、設定仕上温度をT3(℃)、圧延後の設定制御冷却停止温度をT4(℃)とするとき、溶鋼中水素量を、{0.65+(0.0007T4-0.03)}×1.5×exp[-1411{1/(T1+273)-1/(T3+273)}]ppm以下に制限しながら成分調整し、鋳造後、1000〜1250℃のT1(℃)で熱間圧延を開始し、600〜900℃のT3(℃)で熱間圧延を終了し、その後の冷却の際、T4(℃)をT3(℃)未満50℃以上として、T4(℃)まで鋼板中心部の平均冷却速度で0.5〜20℃/sの制御冷却をし、T4(℃)から室温まで放冷することを特徴とする、鋼板の水素量が0.65ppm以下である本発明鋼板の製造方法。また、該鋼板を用いることを特徴とする、本発明鋼管の製造方法。

(もっと読む)

201 - 220 / 300

[ Back to top ]