Fターム[4E004DA23]の内容

連続鋳造 (7,741) | 移動鋳型式(急冷、超急冷によらないもの) (370) | その他の冷却体を用いるもの (68) | ベルト式 (63) | 双ベルト式 (44)

Fターム[4E004DA23]の下位に属するFターム

水平式、傾斜式 (11)

Fターム[4E004DA23]に分類される特許

1 - 20 / 33

サンドイッチパネル

【課題】Cuを添加して強度向上を図りつつも耐食性を向上させたアルミニウム板材を面材とし、軽量で歪が少なく且つ強度と耐食性に優れたろう付けサンドイッチパネルを提供する。

【解決手段】上下に対向して配置された二枚のアルミニウム合金製の面材と当該二枚の面材の間に配置されたアルミニウム製またはアルミニウム合金製のコア材とからなるサンドイッチパネルであって、前記各面材と前記コア材とがろう付け接合によって互いに接合されており、前記各面材として、Si:0.4〜1.2質量%、Fe:1.0質量%以下、Mn:1.0〜2.0質量%、Cu:0.2〜1.0質量%を含み、残部がAl及び不可避的不純物からなる組成と、ろう付け後に1μm以下の析出物を3×106個/mm2以上有するとともに60MPa以上の耐力を呈するアルミニウム合金板が組み込まれたもの。

(もっと読む)

高強度アルミニウム合金フィン材の製造方法

【課題】ろう付け後において高い強度と熱伝導率を有し、耐サグ性、耐エロージョン性、自己耐食性、犠牲陽極効果に優れた熱交換器用アルミニウム合金フィン材およびその製造方法を提供する。

【解決手段】Si:0.8〜1.4wt%、Fe:0.15〜0.7wt%、Mn:1.5〜3.0wt%、Zn:0.5〜2.5wt%を含み、さらに不純物としてのMgを0.05wt%以下に限定し、残部が通常の不純物とAlからなる化学組成を有する溶湯を注湯して、双ベルト式鋳造機により厚さ5〜10mmの薄スラブを連続的に鋳造してロールに巻き取った後、板厚1.0〜6.0mmに冷間圧延し、200〜350℃で第1次中間焼鈍を施し、更に冷間圧延を行って、板厚0.05〜0.4mmに冷間圧延し、360〜450℃での第2次中間焼鈍を施し、最終冷延率10〜50%未満の冷間圧延を行って最終板厚40〜200μmとすることを特徴とする、熱交換器用高強度アルミニウム合金フィン材の製造方法。

(もっと読む)

高導電率高強度トロリ線の製造方法および高導電率高強度トロリ線

【課題】高い導電率と、高い引張強さを有するトロリ線の製造方法およびトロリ線を提供する。

【解決手段】Agを0.4質量%以上1.0質量%以下、酸素を0.01質量%以上0.05質量%以下含有し、残部が銅と不可避不純物からなる鋳造材を連続鋳造によって得る連続鋳造工程。鋳造材に、熱間加工開始温度800℃以上、熱間加工終了温度650℃以上で、80%以上の熱間加工度にて熱間加工を施し、直径18mm以上の線材を得る熱間加工工程。線材に、150℃以下の温度で、50%以上の冷間加工度にて冷間加工を施し、以下の(1)又は(2)のトロリ線を得る冷間加工工程。(1)トロリ線の公称断面積が150mm2以上170mm2以下の場合、引張強さが420MPa以上で、導電率が87%IACS以上。(2)トロリ線の公称断面積が80mm2以上120mm2以下の場合、引張強さが440MPa以上で、導電率が87%IACS以上。

(もっと読む)

高温高速成形性に優れたアルミニウム合金板およびその製造方法

【課題】地金コストを上昇させず、製造工程数も増加させることなく、結晶粒微細化のための添加元素も必要とせずに、薄板連続鋳造プロセスにより製造される高速超塑性成形性に優れたアルミニウム合金板とその製造方法を提供する。

【解決手段】合金板は、化学組成が、質量%で、Mg:2.5〜5.0%、Fe:0.1〜0.3%、Si:0.06〜0.12%および残部:アルミニウムと不可避的不純物から成り、上記不可避的不純物のうちMn:0.1%以下, Cr:0.05%以下に制限し、ミクロ組織が、円相当径0.2μm以上の第二相粒子が20000個/mm2以下であって、繊維状の未再結晶組織または平均結晶粒径20μm以下の再結晶組織である。その製造は、上記組成の合金溶湯を薄板連続鋳造機にて厚さ5〜15mmのスラブに鋳造して巻き取り、均質化処理することなく冷延率70〜96%で冷間圧延したままとするか、更に最終焼鈍する。

(もっと読む)

アルミニウム合金材を用いた構造体とその接合方法

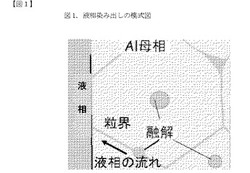

【課題】接合前後の寸法あるいは形状の変化が殆ど無く、また、ろう材あるいは溶加材のような接合部材を使用することなく被接合部材同士が接合するアルミニウム合金板を用いた構造体とその接合方法を提供する。

【解決手段】アルミニウム合金材を一方の被接合部材とし、他方の被接合部材としてアルミニウム合金材、純アルミニウム材及びアルミニウム以外の金属材のいずれかを用い、前記一方の被接合部材と前記他方の被接合部材とを接合部材を用いることなく接合した構造体において、前記一方の被接合部材であるアルミニウム合金材が、Si:1.5質量%〜5.0質量%を含有し、残部Al及び不可避的不純物からなるアルミニウム合金を連続鋳造法により製造したアルミニウム合金材であり、接合前と接合後の当該構造体の寸法および形状が略同一であることを特徴とする構造体。

(もっと読む)

金属化表面の形成方法、金属化表面およびその使用

金属化繊維表面の形成方法であって、(A)少なくとも1つの金属粉末(a)を成分として含有する配合物を、パターン化して、または均等に施し、(B)他の金属を繊維表面上に付着させ、(C)炭素をカーボンブラックまたは炭素ナノチューブまたはグラフェンの形で含有する他の層を施すことによって特徴付けられる、金属化表面の形成方法。 (もっと読む)

マグネシウム長尺材の製造方法

【課題】塑性加工性に優れるマグネシウム長尺材の製造方法、及びこの製造方法により得られるマグネシウム長尺材を提供する。

【解決手段】純マグネシウム又はマグネシウム合金を鋳造して鋳造材を作製し、この鋳造材に塑性加工を施して長尺な加工材を得る。この塑性加工には、断面減少を伴う加工で250℃以上の温度で行う熱間加工を含む。熱間加工を行うことで、加工中に被加工材の表面近傍において酸化物が生成されて、加工材の表面近傍には、酸化物が存在し、この酸化物が、加工材に伸線や鍛造などの塑性加工(2次加工)を行う際、割れや断線の起点となる恐れがある。そこで、本発明では、加工材の表面層を除去して、割れや断線の起点となる酸化物を効果的に除去し、2次加工性を向上する。

(もっと読む)

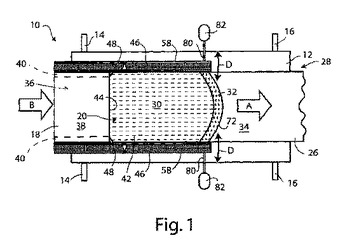

連続鋳造装置のための調節可能なサイドダム

本願発明の例示的な実施形態は、鋳造キャビティーを形成する細長い向かい合った鋳造面を有する連続金属鋳造装置のためのサイドダムを提供する。サイドダムは、互いに横方向に旋回可能である、細長い上流部分および細長い下流部分と、サイドダムの上流端部から下流端部まで連続して延在する平滑な金属接触側面とを有する。該面は、サイドダムの上流部分と下流部分とに形成される領域を有する。サイドダムの前記上流部分と前記下流部分とを互いに旋回させることによって、平滑な金属接触側面の前記領域が、互いの同一面の整列からずれることができる。従って鋳造物品の特性を高めるように、および鋳造方法を補助するように、収束または発散した鋳造キャビティーのどちらかを形成して、サイドダムは用いることができる。  (もっと読む)

(もっと読む)

幅が可変の鋳造ストリップ用連続鋳造装置

本願発明の例示的な実施形態は、金属ストリップ物品を連続して鋳造するための鋳造装置を提供する(例えば、ツインベルト金属キャスターまたはツインブロック金属キャスター)。該装置は、一組の移動する細長い向かい合った鋳造面の間で規定された鋳造キャビティーを有し、該鋳造キャビティーは、鋳造キャビティー鋳造方向に整列された入口と出口とを有する。鋳造キャビティーは、また、鋳造キャビティーに溶融金属を導入するための下流開口部を含む内部の金属チャンネルを有する溶融金属インジェクター(入口にて)と、キャビティー内部にインジェクターからの溶融金属を制限するための鋳造キャビティーのそれぞれの側面にある一組のサイドダムとを提供する。サイドダムの少なくとも1つは、鋳造作業中に鋳造方向に対して横方向に移動できる細長い要素を含む。細長い要素は、鋳造面の間で長軸方向に、インジェクターから、要素に隣接する金属が横方向に自己支持する鋳造キャビティーの内部の下流の位置まで、鋳造方向に延在する。  (もっと読む)

(もっと読む)

銅合金線及びその製造方法

【課題】高強度で導電率が高く、極細線の素材に適した銅合金線、及びその製造方法を提供する。

【解決手段】本発明銅合金線は、質量割合で、酸素を240ppm以上400ppm以下、Snを0.05%以上0.80%以下含有し、残部がCu及び不純物からなる。上記不純物は、As,Bi,及びSbの少なくとも1種の元素であり、質量割合で、各元素の含有量が2ppm以下、かつ合計含有量が4ppm以下である。導電率を低下させ易い不純物の元素を特定し、かつその含有量を調整する。また、酸素の含有量を比較的多めにして、上記不純物を析出させることで、導電率の低下を抑制する。

(もっと読む)

熱交換器用アルミニウム合金フィン材およびその製造方法並びに熱交換器

【課題】適度のろう付け前強度を有し、ろう付け後の強度、熱伝導率、耐エロージョン性に優れ、特に成形時の金型摩耗を低減できる熱交換器用アルミニウム合金フィン材およびその製造方法並びに熱交換器を提供する。

【解決手段】化学組成が、質量%で、Si:0.8〜1.0%、Fe:1.1〜1.4%、Mn:0.6〜0.7%、Zn:0.5〜0.9%、但しFe+Mn:2.0%以下、残部Alおよび不可避的不純物から成り、該不可避的不純物のうちMg:0.05%以下、

固相線温度が620℃以上、

ろう付け後の状態において、耐力40MPa以上、導電率49.5%IACS以上、自然電位-740mV以下、

金属組織中で観察される円相当径1μm以上の第2相粒子の単位面積当たり個数が6千個/mm2以下であるアルミニウム合金フィン材。上記化学組成の溶湯を双ベルト式鋳造機により連続鋳造し、中間焼鈍を含む冷間圧延により最終板厚40〜200μmにする。

(もっと読む)

銅合金材の製造方法及びその装置

【課題】高濃度融体の添加量を制御し所定の成分組成をもつ合金溶湯を得、析出強化型の銅合金材を高速度で、低コストで製造する方法を提供する。

【解決手段】純銅溶解と添加元素若しくはそれを含有する母合金溶解とを別々に行う工程を有する、析出強化型の銅合金から銅合金材を製造する方法であって、高濃度のNiまたはCoの少なくとも一方およびSiを含む高濃度融体を作成する際に、Ni、Co、Si、Ni−Cu母合金、Co−Cu母合金、Si−Cu母合金、Ni-Si-Cu母合金およびCo-Si-Cu母合金から選択される元素又は母合金を組み合わせて同時に溶解し、混合熱の生成の助けによって溶解させ、Ni含有量が最大80質量%の高濃度融体を作成し、これを他の溶解炉から供給される純銅溶湯に添加し、所定の成分組成を有する合金溶湯とする銅合金材の製造方法。

(もっと読む)

銅合金線材の製造方法および銅合金線材

【課題】析出強化型銅合金線材(例えばコルソン系合金線材)の製造速度を高くし、コストが大幅に低減できる製造方法を提供する。また、合金中にSの混入を回避して、更に製造速度の改善を図る。

【解決手段】析出強化型の銅合金の溶銅をベルト&ホイール式若しくは双ベルト式の移動鋳型に注湯して鋳塊を得る鋳造工程と、該鋳造工程により得られた前記鋳塊を圧延する圧延工程とを連続的に行う銅合金線材の製造方法であって、前記圧延工程の中間または前記圧延工程の直後における前記銅合金線材の中間材を焼入れすることを特徴とする銅合金線材の製造方法。

(もっと読む)

傾斜機能金属マトリックス複合シート

【解決手段】外層(6)と外層(8)の間に、粒子状物質(10)の多い固体中心層(18)を有する、傾斜機能金属マトリックス複合(MMC)製品(20)を製造する方法であって、粒子状物質(10)を含む溶融金属(M)を一対の送り鋳造面(D1)(D2)に送給し、溶融金属(M)を凝固させ、MMC製品(20)を鋳造面(D1)(D2)の間から引き出すことを含んでいる。固体中心層(18)に含まれる粒子状物質(10)は外層(6)(8)のいずれかよりも高い密度である。MMC製品(20)は、金属外層の機械加工容易性及び外観と、固体中心層(18)によりもたらされる強化特性とを兼ね備えている。 (もっと読む)

銅合金

【課題】耐軟化性に優れる銅合金、この銅合金からなる銅荒引線の製造方法、この銅合金からなる銅荒引線及び電線用導体を提供する。

【解決手段】この銅合金は、質量割合で、Sn,Pb,Fe,Ag,Ni及びZnを合計100ppm以上1000ppm以下含有し、更に、酸素を100ppm以上650ppm以下含有し、残部が銅及び不可避的不純物からなる。Sn,Pb,Fe,Ag,Ni及びZnの各元素の含有量は、質量割合で、Sn:0超800ppm以下、Pb:0超30ppm以下、Fe:0超50ppm以下、Ag:0超300ppm以下、Ni:0超100ppm以下、Zn:0超100ppm以下である。特定量の添加元素を含有することで、酸素含有銅でありながら、無酸素銅と同等以上の耐軟化性を有する。銅荒引線は、バッチ炉で作製した上記銅合金からなる溶湯を連続鋳造圧延して製造する。電線用導体は、この銅荒引線に延伸加工を施して製造する。

(もっと読む)

金属のストランドを鋳造する装置

本発明は、材料供給容器を用いて金属、特に、鋼のストランドを鋳造する装置を対象としている。液体金属が、材料供給容器の注入ノズルによって循環コンベヤベルトの送り側に送給されるようになっている。コンベヤベルトは、第1の転向ローラと第2の転向ローラとの間で循環する薄い耐熱性ベルトから構成されており、このベルトは、第1の転向ローラの後続の領域で且つ注入ノズルの領域において、液体金属を受け入れるトラフを形成している。また、このベルトは、第2の転向ローラの近傍において、平坦なベルトの形状に戻るようになっている。ベルトに作用する応力を低減させるために、転向ローラの少なくとも1つは、凸状に反るように形成されている。  (もっと読む)

(もっと読む)

無酸素銅線または銅合金線の製造方法およびその装置

【課題】無酸素銅や銅合金を鋳造速度の速い移動鋳型を用いて連続鋳造する際に、鋳塊内にポロシティが発生することなく高品質の鋳塊を得、製造歩留まりの大きい無酸素銅線や銅合金線を製造する方法を提供する。

【解決手段】無酸素銅または銅合金の溶銅をベルト&ホイール式若しくは双ベルト式の移動鋳型を用いて連続鋳造を行う際に、鋳塊が最終凝固する前の部分を圧下加工し、内部のポロシティを消滅させることを特徴する無酸素銅線または銅合金線の製造方法。

(もっと読む)

マグネシウム合金材およびその製造方法

【課題】 プレス加工や鍛造加工用のマグネシウム合金材を高効率で生産する

【解決手段】 マグネシウム合金材の製造において、可動鋳型を用い、連続鋳造することを特徴とする。プレス成型や鍛造成型等に用いられるマグネシウム合金材を効率よく提供することができる。

(もっと読む)

高強度アルミニウム合金板およびその製造方法

【課題】家電製品や自動車外板などの構造材料に適した、優れた肌荒れ性および成形性を兼備した高強度アルミニウム合金板およびその製造方法を提供する。

【解決手段】Mg:2.0〜3.3mass%、Mn:0.1〜0.5mass%、Fe:0.2〜1.0mass%を含有し、残部が不可避的不純物とAlからなり、不可避的不純物のうちSi:0.20mass%未満とした化学組成を有し、金属間化合物の平均円相当径1μm以下、金属間化合物の面積率1.2%以上、再結晶粒の平均粒径10μm以下である高強度アルミニウム合金板。上記化学組成のアルミニウム合金溶湯を、双ベルト鋳造機に注湯して、厚さ6〜15mmの薄スラブをスラブ厚さ1/4の位置における冷却速度50〜200℃/secで連続的に鋳造してコイルに巻き取った後、冷延率60〜98%の冷間圧延を行って、最終焼鈍を連続焼鈍炉により昇温速度100℃/min以上、且つ保持温度400〜520℃で保持時間5分以内として行って製造する。

(もっと読む)

発泡体およびその連続的製造方法

【課題】Mg含有合金に限定されない種々のアルミニウム合金(若しくはアルミニウム)の発泡体を、高歩留まり・高効率で、且つ発泡率を制御可能にしつつ連続的に様々な断面形状の長尺物として製造することのできる方法、およびこうした方法によって得られる発泡体を提供する。

【解決手段】AlまたはAl合金を反応容器内で溶解して溶湯を作製し、これにカルシウムを添加・混合し、更に同一反応容器または別の反応容器内で、この溶湯内に発泡剤を添加、攪拌、混合して作製した未発泡溶湯または発泡率が4倍以下の発泡未完了溶湯を、所定温度に保持された移動式鋳型内に連続的に注湯して該鋳型内で連続的に発泡、充満させ、該鋳型から連続的に搬出された後に、冷却、凝固させて所定形状の発泡体を連続的に製造する。

(もっと読む)

1 - 20 / 33

[ Back to top ]