Fターム[4E004MB14]の内容

連続鋳造 (7,741) | 注湯・溶湯のためのもの (870) | 潤滑剤・フラックス・合金添加物に関するもの (230)

Fターム[4E004MB14]に分類される特許

41 - 60 / 230

厚板用鋼材、および厚板用鋼材の素材となる鋳片の連続鋳造方法

【課題】組織が均一であり、再加熱時の結晶粒の粗大化を抑制可能な厚板用鋼材およびその素材となる鋳片の連続鋳造方法を提供する。

【解決手段】(1)連続鋳造された鋳片を素材として製造された厚板用鋼材であって、質量%で、C:0.01-0.20%、Si:0.02-0.5%、Mn:0.6-3.0%、P:0.02%以下、S:0.002-0.008%、Ti:0.005-0.03%、N:0.002-0.008%、Al:0.0005-0.05%、O:0.0001-0.015%およびBi:0.0001-0.03%を含有し、残部がFeおよび不純物からなり、偏析指数が1.0-2.2であり、結晶粒径指数が0.3-0.9であり、靭性指数が1.5-3.0であることを特徴とする厚板用鋼材。(2)溶鋼中に浸漬させた浸漬ランス内に、Biを含有する金属ワイヤーを挿入することにより、前記浸漬ランス内で金属蒸気を発生させ、キャリア・ガスとともに前記溶鋼中に供給することを特徴とする連続鋳造方法。

(もっと読む)

高Si高Al鋼連続鋳造用パウダー及び連続鋳造方法

【課題】高Si高Al鋼の連続鋳造において、鋳型内に形成される溶融スラグの粘度を適正な範囲に維持し、スラグベアの過剰な形成を防止し、鋳型内における凝固シェルの強冷却を実現することのできる高Si高Al鋼連続鋳造用パウダーを提供する。

【解決手段】主成分が、CaO、SiO2及びAl2O3であり、高Si高Al鋼連続鋳造用パウダー中に含有するCa分すべてをCaOとしたときの値T.CaOとSiO2の質量%比:T.CaO/SiO2が1.1以上1.5以下、Al2O3が質量%で15%以上40%以下、さらに、Na2Oが3%以上10%以下、Li2Oが1%以上8%以下、B2O3が1%以上10%以下であり、さらに、Na2O+Li2O:8%以上の関係を満たし、残部不可避不純物からなり、1300℃における粘度が0.20Pa・s以上1.00Pa・s以下、凝固温度が1000℃未満とする。

(もっと読む)

複合材、複合材を用いた銅合金の鋳造方法、及び銅合金

【課題】鉄粉を溶銅に適切に溶解させると共に、鉄の酸化に起因する製品品質の劣化を抑制することのできる複合材、複合材を用いた銅合金の鋳造方法、及び銅合金を提供する。

【解決手段】本発明に係る複合材1は、銅合金の鋳造において溶銅に添加される複合材1であって、鉄粉10と、鉄粉10を包み込む外皮部12とを備える。

(もっと読む)

ボロン含有ステンレス鋼鋳造用パウダーおよびボロン含有ステンレス鋼の連続鋳造方法

【課題】ボロン含有ステンレス鋼の連続鋳造に好適な連続鋳造用パウダーを提供すること、および表面欠陥のないボロン含有ステンレス鋼スラブの連続鋳造方法を提案する。

【解決手段】Ca0:30〜35mass%、SiO2:20〜30mass%、Na2O:10〜16mass%、Al2O3:8〜11mass%、B2O3:3〜5(未満)mass%、F:4〜10mass%、骨材C:1〜3mass%を含有し、かつ、塩基度が1.0≦C/S<1.3、1300℃における粘度が0.5〜2poise、凝固温度が900〜1200℃、かつ鋳型と凝固シェルとの間に流入した時に、0.5〜3mmの厚さを持つパウダーフィルムを形成する鋳造用パウダーおよびこのパウダーを用いたボロン含有ステンレス鋼の連続鋳造方法。

(もっと読む)

高強度鋼板用の連続鋳造鋳片およびその連続鋳造方法、ならびにその鋳片から得られた鋼板

【課題】曲げ加工時に表面でのすじ模様が発生しにくい鋼板用の素材として使用できる連続鋳造鋳片およびその連続鋳造方法を提供する。

【解決手段】(1)質量%で、C:0.03%以上0.20%以下、Si:0.005%以上2.0%以下、Mn:1.2%以上3.5%以下、P:0.1%以下、S:0.01%以下、N:0.01%以下、Al:0.001%以上1.0%以下およびBi:0.0001%以上0.05%以下を含有し、残部がFeおよび不純物からなり、連続鋳造鋳片の表層から10mmの範囲内におけるデンドライトの1次アームの間隔が300μm以下であり、前記デンドライトの1次アームの樹間のMn含有率と鋳片の平均Mn含有率の比が2.5以下であることを特徴とする高強度鋼板用の連続鋳造鋳片。(2)溶鋼中に浸漬させた浸漬ランス内に、Biを含有する金属ワイヤーを挿入することにより、浸漬ランス内で金属蒸気を発生させ、キャリアガスとともに溶鋼中に供給することを特徴とする連続鋳造方法。

(もっと読む)

鋼の連続鋳造用モールドパウダー及び連続鋳造方法

【課題】 鋳片表面に付着しにくく、且つ、鋳片結晶粒界の酸化を助長する液相のFe2SiO4が生成しにくく、鋳片表面割れの起因となる粒界酸化を抑制し、Ni含有鋼、Ni無添加の中炭素鋼や高珪素鋼、更には、Nb、V、Moを含有する合金添加鋼などの表面割れ感受性の高い鋳片の表面割れを抑制するに好適な鋼の連続鋳造用モールドパウダー及び連続鋳造方法を提供する。

【解決手段】 本発明に係る鋼の連続鋳造用モールドパウダーは、1300℃における表面張力が400dyn/cm以上で、且つSiO2含有量が3〜20質量%であることを特徴とし、また、本発明に係る鋼の連続鋳造方法は、1300℃における表面張力が400dyn/cm以上で、且つSiO2含有量が3〜20質量%である連続鋳造用モールドパウダーを鋳型内に添加して溶鋼を連続鋳造することを特徴とする。

(もっと読む)

鋼の連続鋳造用モールドフラックス

【課題】亜包晶鋼の連続鋳造鋳片の表面に発生する縦割れを防止する。

【解決手段】C濃度が0.08〜0.18質量%である亜包晶鋼の連続鋳造に使用するモールドフラックスである。CaO、SiO2、アルカリ金属酸化物、およびフッ素化合物を基本成分として、1.1≦(CaO)h/(SiO2)h≦1.9、0.10≦(CaF2)h/((CaO)h+(SiO2)h+(CaF2)h)≦0.40、および0≦(アルカリ金属の弗化物)h/((CaO)h+(SiO2)h+(アルカリ金属の弗化物)h)≦0.10を満足し、凝固点が1250℃以上、1300℃における粘度が1poise以下である。モールドフラックス中成分iの質量濃度(質量%)をWiとした場合、(CaO)h=(WCaO−(CaF2)h×0.718)、(SiO2)h=WSiO2、(アルカリ金属の弗化物)h=WLi2O×1.74+WNa2O×1.35+WK2O×1.23である。

【効果】形成するフィルムの更なる結晶化を促進して緩冷却効果を得ると共に、鋳型内の潤滑性の維持をも両立できるので、亜包晶鋼の鋳片表面に発生する縦割れを防止できる。

(もっと読む)

連続鋳造方法

【課題】パウダー自身の剥離性を向上させることにより、鋳片の幅方向の冷却を安定させ、過冷却により発生する鋳片の表面割れを抑制して、良質の鋳片を製造可能な連続鋳造方法を提供する。

【解決手段】Siを1.0質量%以上含有する溶鋼を鋳型に供給し、鋳型内に供給するパウダーの消費量を0.2kg/m2以上0.6kg/m2以下にする連続鋳造方法において、パウダーの凝固温度を1050℃以上1200℃以下とし、結晶化温度を500℃以上600℃以下とする。

(もっと読む)

鋼の連続鋳造方法

【課題】鋳片の幅方向の温度偏差と表面の過冷却とを抑制して、鋳片の内部割れ防止と表面割れ防止の両立を図り、良質の鋳片を製造可能な鋼の連続鋳造方法を提供する。

【解決手段】鋳型10と、鋳型10の下流側に配置された二次冷却帯11とを有する連続鋳造機12を用い、鋳型10から、Siを1.0質量%以上、又はCrを10質量%以上、又はCを0.5質量%以上含む鋳片13を引き抜き、鋳片13を二次冷却帯11に設けられた多数の冷却用ノズルで冷却する鋼の連続鋳造方法において、鋳型10内に供給するパウダーの消費量Pwを0.2kg/m2以上0.6kg/m2以下とし、二次冷却帯11のうち、鋳型10の直下から、鋳造方向に1.2mまでの冷却範囲で、冷却用ノズルから鋳片13に吹き付けられる冷却水の水量密度Wを300リットル/m2/分以上700リットル/m2/分以下とする。

(もっと読む)

合金鋼の連続鋳造方法

【課題】Crを5mass%以上含有する合金鋼の連続鋳造時に発生し易い引け巣欠陥を防止する。

【解決手段】Crを5mass%以上含有する合金鋼を連続鋳造する方法である。横断面が円形、或いは円形に近い楕円形又は長円形の鋳型を用い、この鋳型に供給する前記合金鋼の液相線温度TLに対して50℃〜300℃低い結晶化温度TCのモールドフラックスを使用する。2次冷却比水量を0.1〜1.2リットル/kg−steelとする条件で鋳片表面を冷却しつつ、0.5m/min以上の速度で鋳造した鋳片が中心部まで凝固した後に、連続鋳造機内のロールを用いて前記鋳片を圧下して扁平な鋳片を得る第1の圧下を行い、その後、扁平な鋳片を横断面を円形に矯正する第2の圧下を行うまでの間は鋳片表面を冷却する2次冷却を行わない。

【効果】鋳片中心部の引け巣欠陥を防止して内部品質が良好な鋳片を安価に鋳造できる。

(もっと読む)

合金鋼の連続鋳造方法

【課題】合金鋼の連続鋳造時に、凝固シェルに発生する特有の変形を防止し、良好な鋳肌の鋳片を得る。

【解決手段】Cr濃度とNi濃度の和が12mass%以上、35mass%未満で、γ相を晶出もしくは析出して凝固する合金鋼を連続鋳造する方法である。横断面が円形、或いは円形に近い楕円形又は長円形の鋳型を使用し、この鋳型に供給する前記合金鋼の液相線温度に対して150℃〜300℃低い結晶化温度のモールドフラックスを使用する。

【効果】凝固シェルの強度が高く鋳型内で凝固シェルが大きな変形を生じやすい合金鋼を、良好な表面品質で鋳造することができる。

(もっと読む)

連続鋳造用鋼およびその製造方法

【課題】ランタノイド濃度の上限規制がなく、かつノズル閉塞が発生しにくい連続鋳造用鋼およびその製造方法を提供する。

【解決手段】S:0.005質量%以下、O:0.005質量%以下、ランタノイド:0.01質量%以上0.3質量%以下、およびCa:0.0012質量%以上0.0055質量%以下を含有する連続鋳造用鋼において、鋼中の酸硫化物系非金属介在物が、ランタノイド、Ca、SおよびOを合計30mol%以上含有し、同時にP、Al、Mg、SiおよびTiのうち1種類以上を含有し、かつ前記非金属介在物中のランタノイド、CaおよびSの合計モル数に対するCaのモル数の割合が30mol%以上、Sのモル数の割合が30mol%以下であることを特徴とする連続鋳造用鋼。この連続鋳造用鋼の製造工程のうち、溶鋼にランタノイドとCaを添加する溶鋼処理工程において、Caとランタノイドを同時に添加する。

(もっと読む)

連続鋳造用モールドパウダーおよびこれを用いる鋼の連続鋳造方法

【課題】F含有量を低減させても、BaOやB2O3などを添加することなく、適正な凝固温度、粘度を確保しつつ、介在物の吸収能の確保および浸漬ノズルのパウダーラインの溶損の低減を両立し、さらに、F含有量の低減により連続鋳造機やその付帯設備の腐食を低減することを可能とする、従来のF含有モールドパウダーに匹敵する性能を具備するモールドパウダーを提供する。

【解決手段】CaOおよびSiO2を主成分とする連続鋳造用モールドパウダーであって、上記CaOおよびSiO2の質量比の値が0.7〜1.1であり、SrO濃度が4〜15質量%、F濃度が3質量%以下、Al2O3濃度が6質量%以下、MgO濃度が1〜10質量%、Na2O濃度が5〜15質量%およびLi2O濃度が3質量%以下である連続鋳造用モールドパウダー。C濃度が0.20質量%以上0.50質量%未満の中炭素鋼、C濃度が0.50質量%以上の高炭素鋼の鋳造に使用できる。

(もっと読む)

鋼の連続鋳造用モールドパウダー

【課題】本発明の目的は、前記の欠点、課題を解消する鋼の連続鋳造用モールドパウダーを提供することにあり、特に、鋼を連続鋳造する際に、鋳片表面キズや割れの発生がなく、ブレークアウトまたはブレークアウト予知警報の誤動作などの操業トラブルもなく、鋼の生産性を向上させ、製造コストを大幅に低減できうる鋼の連続鋳造用モールドパウダーを提供することにある。

【解決手段】本発明の鋼の連続鋳造用モールドパウダーは、1300℃における粘度が5〜100ポイズであり、パウダースラグフィルムが白濁したガラス質であり、フルオライトが晶出することを特徴とする。

(もっと読む)

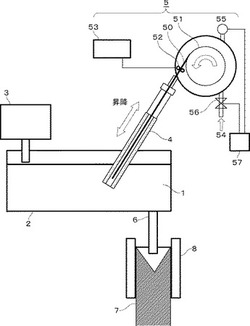

モールドパウダーの凝固シェルへの付着性評価方法、並びに連続鋳造鋳型内凝固模擬試験装置

【課題】 溶融金属の連続鋳造工程にて鋳型内溶融金属湯面上に添加されるモールドパウダーの凝固シェルへの付着性を正確に評価するための付着性評価方法を提供する。

【解決手段】 本発明の付着性評価方法は、下部は溶融状態であり、上部は未溶融状態であるモールドパウダー13で被覆された溶融金属12に浸漬したチルブロック3を距離p押し下げた後に距離h(h<p)引き上げ、距離h引き上げることによってチルブロック表面に、モールドパウダー付着層を介して凝固した凝固シェルの上端部を前記モールドパウダー中に侵入させ、この一連の動きを1動作としてこの1動作を繰り返し行いながら所定深さまでチルブロックを押し下げ、その後、チルブロックを引き上げ、チルブロック表面に形成された凝固シェル内部に捕捉されたモールドパウダーの量を調査することによりモールドパウダーの凝固シェルへの付着性を評価する。

(もっと読む)

連続鋳造用パウダー

【課題】パウダー巻込み防止と潤滑性を両立させることで、介在物厳格材においてパウダー巻込みを防止しつつ高速鋳造を可能とする連続鋳造用パウダーを提供すること。

【解決手段】鋼の連続鋳造を行なうに当たって鋳型内の溶鋼表面に添加する酸化物系パウダーにおいて、CaO及びSiO2を主成分とし、凝固温度が1200℃以下かつ活性化エネルギーE(kJ/mol/K)と1300℃の粘性η(Pa・s)が下記式(1)を満足することを特徴とする連続鋳造用パウダーである。

-0.5108-0.00000519×E<ln(η)<-2.303+0.00000862×E・・・(1)

ただし、E>85kJ/mol/K

(もっと読む)

連続鋳造用モールドパウダーの粉化防止方法

【課題】顆粒状パウダーの粉化防止と安定供給の両立が図れ、安定した鋳造を実施可能な連続鋳造用モールドパウダーの粉化防止方法を提供する。

【解決手段】連続鋳造に用いる顆粒状パウダーを、顆粒状パウダーを貯蔵する貯蔵ホッパー11から搬送用スクリューコンベア18を介して中継ホッパー15に搬送し、中継ホッパー15から切出し用スクリューコンベア16、投入ホッパー20及び投入シュート21を介して鋳型内へ所定量ずつ供給する際の連続鋳造用モールドパウダーの粉化防止方法であって、切出し用スクリューコンベア16の搬送距離を、搬送用スクリューコンベア18の搬送距離よりも短くし、搬送用スクリューコンベア18を短時間の高速運転にして、貯蔵ホッパー11から鋳型内に供給される顆粒状パウダーの粉化を抑制する。

(もっと読む)

高合金鋼の連続鋳造方法

【課題】高合金鋼の連続鋳造時に顕著に発生する凝固シェルの変形を防止し、良好な鋳肌の鋳片を得る。

【解決手段】Cr濃度とNi濃度の和が35mass%以上で、γ単相で凝固が完了する高合金鋼を連続鋳造する方法である。横断面が円形、或いは円形に近い楕円形又は長円形の鋳型を使用し、この鋳型に供給する前記高合金鋼の液相線温度に対して50℃〜250℃低い結晶化温度のモールドフラックスを使用する。

【効果】凝固シェルの強度が高く鋳型内で凝固シェルが大きな変形を生じやすい高合金鋼を、良好な表面品質で鋳造することができる。

(もっと読む)

鋼の連続鋳造用モールドパウダー及び鋼の連続鋳造方法

【課題】 鋳型内において溶鋼中に巻き込まれにくい上に、潤滑性に優れている非ニュートン流体型のモールドパウダーであって、且つ、同時に鋳型による鋳片の抜熱を緩冷却化し、鋳片の表面縦割れをも防止でき、しかも、従来の非ニュートン流体型のモールドパウダーに比較して安価に製造することができるモールドパウダーを提供する。

【解決手段】 本発明に係る鋼の連続鋳造用モールドパウダーは、CaO、SiO2、Al2O3、フッ化物、アルカリ金属酸化物のうちの2種以上の物質を主成分とし、更に0.5質量%以上10質量%以下のCr2O3を含有する鋼の連続鋳造用モールドパウダーであって、前記Cr2O3が懸濁粒子として溶融状態のモールドパウダー中に存在することによって当該モールドパウダーが溶融状態で非ニュートン流体化されることを特徴とする。

(もっと読む)

中炭素鋼の連続鋳造方法

【課題】中炭素鋼の鋳造時に発生が懸念される鋳片短辺部の凝固シェル再溶解に起因する再溶解性ブレークアウトを完全に防止する。

【解決手段】炭素含有量が0.08〜0.16質量%の中炭素鋼を、鋳片厚さに相当する厚さが240mmを超え、鋳造方向の長さが1.1m以下の鋳型を用いて連続鋳造する方法である。CaO/SiO2が1.2〜2.5、凝固温度が1200〜1280℃であるモールドフラックスと、吐出孔が水平方向よりも下方に向いた浸漬ノズルを使用する。磁極の鋳造方向中心位置を前記吐出孔よりも下方の位置として静磁場印加装置を配置するとともに、鋳型厚さ方向中心部における磁場の強度が0.15T以上の静磁場を溶鋼に印加し、鋳片の凝固シェル健全指数Aが190以上となる条件で鋳造する。

【効果】鋳片短辺部の凝固シェル再溶解に起因する再溶解性ブレークアウトを完全に防止でき、中炭素鋼の連続鋳造が安定して行える。

(もっと読む)

41 - 60 / 230

[ Back to top ]