Fターム[4E004MB14]の内容

連続鋳造 (7,741) | 注湯・溶湯のためのもの (870) | 潤滑剤・フラックス・合金添加物に関するもの (230)

Fターム[4E004MB14]に分類される特許

21 - 40 / 230

非磁性鋼の連続鋳造を用いた製造方法

【課題】連続鋳造時に発生する鋳片表面欠陥を抑制しながら高マンガン系非磁性鋼を生産性高く製造する方法を提供する。

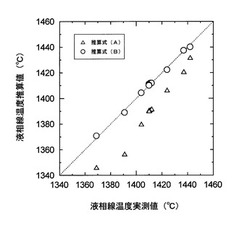

【解決手段】質量%で,C:0.45〜1.3%,Si:0.05〜0.5%,Mn:10〜19%,P:0.10%以下,S:0.02%以下,Al:0.003〜0.1%,N:0.005〜0.30%を含有する化学組成を有し,透磁率が1.1以下である高マンガン系非磁性鋼を連続鋳造法により製造する方法であって,鋳造温度Tが式(1)を満たすよう制御するとともに,鋳造速度Vc(m/min)を下記式(2)の範囲に選定することを特徴とする非磁性鋼の製造方法:

a≦T≦a+50 ・・・(1)

Vc≧0.02×(T−a) ・・・(2)

ここで,aは鋼の組成から下記式(3)により決定される値である。

a=1557-{53×(%C)+4.5×(%Mn)+45×(%P)} ・・・(3)

(もっと読む)

高強度鋼板用の連続鋳造鋳片およびその連続鋳造方法、ならびに高強度鋼板

【課題】曲げ加工時に表面でのすじ模様が発生しにくく、めっき密着性の良好な鋼板用の素材として使用できる連続鋳造鋳片およびその連続鋳造方法を提供する。

【解決手段】(1)質量%で、C:0.03%-0.20%、Si:0.005%-2.0%、Mn:0.2%-3.5%、P:0.1%以下、S:0.01%以下、N:0.01%以下、Al:0.001%-1.5%、Sn:0.01%を超え1.5%以下およびBi:0.0001%-0.05%を含有し、残部がFeおよび不純物からなることを特徴とする高強度鋼板用の連続鋳造鋳片。(2)溶鋼中に浸漬させた浸漬ランス内に、Biを含有する金属ワイヤーを挿入することにより、浸漬ランス内で少なくともBiの金属蒸気を発生させ、キャリアガスとともに溶鋼中に供給することを特徴とする連続鋳造方法。

(もっと読む)

連続鋳造用モールドパウダー及び連続鋳造方法

【課題】鋳片に対する表面温度の制御を行うことなく、鋳片に発生する表面割れを抑制することが可能な連続鋳造用モールドパウダー及び連続鋳造方法を提供する。

【解決手段】鋼の連続鋳造時に溶鋼の湯面上へ添加する連続鋳造用モールドパウダーであって、この連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、SiO2の含有量が5.0質量%濃度以上20.0質量%濃度以下であり、Li2Oの含有量が0.5質量%濃度以上5.0質量%濃度以下であり、Al2O3の含有量が15.0質量%濃度以上30.0質量%濃度以下であり、さらに、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立している。

(もっと読む)

高清浄度鋼の連続鋳造方法

【課題】 取鍋からタンディッシュへ流出する詰め砂や取鍋スラグの影響を抑制しながら、タンディッシュ内溶鋼上に存在するスラグ組成を制御して溶鋼中介在物のスラグへの捕捉を促進させる。

【解決手段】 タンディッシュ1の溶鋼注入点6と溶鋼流出孔7との間に、溶鋼湯面13をタンディッシュの全幅に亘って区切る堰4を配置し、堰の下流側のタンディッシュ内溶鋼湯面を覆うスラグの組成が、下記の(1)式及び(2)式を満たすように、堰の下流側の溶鋼湯面にフラックスを添加する。但し、WCaO、WSiO2、WAl2O3は、それぞれスラグ中のCaO、SiO2、Al2O3の質量(kg)、MAl2O3は取鍋内溶鋼中のAl2O3の質量(kg)である。

WCaO/WSiO2≧4.0 …(1) 0.6×(WAl2O3+MAl2O3)≦WCaO≦1.6×WAl2O3…(2)

(もっと読む)

鋼の連続鋳造用顆粒状モールドパウダーの製造方法

【課題】本発明の目的は、加圧ノズル式で顆粒状モールドパウダーを製造するに際して、加圧ノズルの閉塞による異常噴霧を防止でき、乾燥塔内へ噴霧されたスラリー液滴の付着を低減して顆粒状モールドパウダーの回収率を向上することができ、また、操業中の加圧ノズルの交換が不要となるため省人力化が可能となり、更に、スラリー液滴が乾燥塔内に付着しても顆粒状モールドパウダー中のカーボンブラックの酸化による白色化の恐れが少ない鋼の連続鋳造用顆粒状モールドパウダーの製造方法を提供することにある。

【解決手段】本発明の顆粒状モールドパウダーの製造方法は、乾燥塔上部から熱風を導入して乾燥塔下部にて排気すると共にモールドパウダー原料スラリーを乾燥塔上部に設けられた加圧ノズルから下向きに噴霧してスラリー液滴を熱風と並流式に移動させながら乾燥し、得られた顆粒状モールドパウダーを乾燥塔下部から回収することを特徴とする。

(もっと読む)

鋼の連続鋳造用モールドパウダー

【課題】本発明の目的は、モールドパウダーの高粘度化と高塩基度化を両立させ、かつモールド内の潤滑性を維持しつつ、鋳片緩冷却を可能とする鋼の連続鋳造用モールドパウダーを提供することにある。

【解決手段】本発明の鋼の連続鋳造用モールドパウダーは、CaO/SiO2質量比が1.1〜1.5、Al2O3が10〜25質量%、Na2Oが12〜20質量%、トータルカーボン量が1〜15質量%の範囲内にあり、1300℃における粘度が0.1〜1.0Pa・s、結晶化温度が900℃〜1240℃で、溶融冷却した時に主としてNa2O、Al2O3及びSiO2から構成される結晶を生成することを特徴とする。

(もっと読む)

銅合金鋳塊及びその製造方法

【課題】比重の小さい高融点元素を含む合金であっても効率よく合金元素を溶解させて未溶解元素の量を軽減した銅合金鋳塊とその製造方法を提供する。

【手段】合金元素添加樋の流路において銅に銅以外の合金元素を添加した溶銅を流通させて連続鋳造する銅合金鋳塊の製造方法であって、前記溶銅流れのレイノルズ数Reが20000以上でありかつ次式(1)の関係を満たす銅合金鋳塊の製造方法。

Re=vd/ν≧r×106/L (1)

(Re:レイノルズ数 v:流速[m/s] d:流路径[m] ν:動粘度[m2/s] r:添加元素平均径[m] L:合金元素添加樋長さ[m])

(もっと読む)

鋼の連続鋳造方法

【課題】 鋼の連々鋳の鋳込開始時に組成に工夫を凝らしたフロントパウダーを用いて連々鋳初期材の表面疵の発生を防止する連続鋳造方法を提供する。

【解決手段】 炭素含有量が、質量%で、0.1〜1.5%の鋼を連続鋳造する際の連々鋳の開始時の鋳造初期に、Si、Al、Ca、Mg、Na、Liの酸化物系化合物およびF化合物からなるパウダー基材3とこのパウダー基材を100%とするとき、このパウダー基材100%に対してその含有量の2〜8%のフリーカーボン2からなる混合体を図1の(a)に示すフロントパウダー1としてモールド内に投入し、1300℃における粘度が0.1〜5.0Pa・sであるスラグ化率が40〜90%であるフロントパウダー1を使用する連々鋳の鋳込み開始時の鋳込み方法からなる鋼の連続鋳造方法。

(もっと読む)

熱間繰り返しタンディッシュの付着物抑制方法

【課題】タンディッシュ内壁へのスラグの付着を抑制する。

【解決手段】アルミキルド鋼及びアルミシリコンキルド鋼の少なくとも一方を連続鋳造する際に、タンディッシュを熱間で繰り返し使用する連続鋳造方法において、タンディッシュ内に添加されるフラックスは、CaOが70質量%以上且つ80質量%以下であり、Al2O3が5質量%以下であり、SiO2が5質量%以下であり、CaF2が20質量%以下であり、MgOが10質量%以下である組成を有する。そして、フラックスを、鋳造開始時に、タンディッシュ内の溶鋼深さが0.8mになるまでの間に、タンディッシュ内に添加する。鋳造終了時には、タンディッシュ内のスラグの組成を、MgOが3質量%以上且つ5質量%以下であり、SiO2が5質量%以上且つ15質量%以下であり、Fが4%以下であり、CaO/Al2O3が0.9以上且つ1.2以下とする。

(もっと読む)

鋼の連続鋳造用フロントパウダー

【課題】 溶鋼汚染などの点で問題となる金属発熱材や低級酸化物酸化剤を一切使用しない連々鋳の開始時の鋳造初期に使用するモールドパウダーであるフロントパウダーを提供する。

【解決手段】 炭素含有量が、質量%で、0.1〜1.5%である鋼を連続鋳造する際の連々鋳の開始時の鋳造初期に使用する、図1に模式的に示す、フロントパウダー1で、このフロントパウダー1のパウダー基材3およびフリーカーボン2の混合体は、質量%で、パウダー基材3がSi、Al、Ca、Mg、Na、Liの酸化物系化合物およびF化合物の100%と、この100%に対してフリーカーボン2〜8%との混合体からなり、これらのパウダー基材3およびフリーカーボン2からなる混合体は1300℃における粘度が0.1〜5.0Pa・sである連々鋳の開始時の鋳造初期に使用するモールドパウダーとしてのフロントパウダー1である。

(もっと読む)

耐摩耗鋼の連続鋳造方法及び耐摩耗鋼

【課題】 Tiを含有する耐摩耗鋼を連続鋳造するにあたり、溶鋼中のTiがモールドパウダー中のSiO2を還元してモールドパウダー中のSiO2が減少しても、モールドパウダーの粘度の上昇を抑えることのできる耐摩耗鋼の連続鋳造方法を提供する。

【解決手段】 C:0.05〜0.35質量%、Si:0.05〜1.0質量%、Mn:0.1〜2.0質量%、B:0.0003〜0.0030質量%、Al:0.002〜0.1質量%、Ti:0.1〜1.0質量%、Cr:0.1〜1.0質量%、Mo:0.05〜1.0質量%を含有し、残部がFe及び不可避的不純物からなる溶鋼を連続鋳造機で鋳造するにあたり、連続鋳造用鋳型の振動条件を、振幅:3.0〜9.0mm、振動数:60cpm以上120cpm未満とし、0.1〜5.0質量%の脂肪酸を配合したモールドパウダーを使用して、0.6〜1.0m/minの鋳造速度で鋳造する。

(もっと読む)

連続鋳造用パウダーおよびそれを用いた鋼の連続鋳造方法

【課題】Ca含有量が15ppm以上のAl−Siキルド鋼を連続鋳造するに際し、拘束性ブレークアウト予知信号が多発している。本発明は、拘束性ブレークアウトの予知信号発生を少なくすることのできる連続鋳造用パウダー及び連続鋳造方法を提供する。

【解決手段】Caを添加したAl−Siキルド鋼では、鋳造中のパウダーフィルム中への気泡の発生やフィルム厚の増大により、凝固殻から鋳型壁への抜熱量が減少、またばらつきも大きく、拘束性ブレークアウト予知信号多発につながっている。そこで、パウダー中のCaOの増加によってパウダーフィルム中のOH−イオンを溶鋼中に還元し、気泡発生を防止する。すなわちCaを15ppm以上、Siを0.1質量%以上、Alを0.015質量%以上0.035%未満の鋼の連続鋳造に用いる、塩基度Bが1.5以上であることを特徴とする連続鋳造用パウダー及び当該パウダーを用いた連続鋳造方法である。

(もっと読む)

鋼の連続鋳造方法

【課題】C含有量が0.03〜0.06質量%の鋼を、電磁撹拌装置を用いて連続鋳造する際、鋳片シェル厚を確保しながらコーナ近傍の鋳片短辺面側の不均一凝固を抑制し、鋳片短辺面側の不均一凝固起因による欠陥(鋳片長辺面側のコーナ縦割れ)発生を防止する。

【解決手段】鋳型長辺面に設置された電磁撹拌装置を用いて鋳型内溶鋼を水平方向に撹拌して、炭素含有率が0.03〜0.06質量%の鋼を1.1〜1.5m/minの鋳造速度で連続鋳造する方法である。鋳型内溶鋼流動によって生じるコーナ近傍の鋳片短辺面側のホワイトラインまでの鋳片短辺表面からの距離を、鋳造速度に応じて確保し、かつ、鋳片横断面のコーナ近傍の鋳片短辺面側の凝固シェル不均一凝固度を抑制することにより、鋳片長辺部に発生する鋳造方向の縦割れを防止する。

【効果】鋳片短辺部のシェル不均一凝固に起因するコーナ縦割れを完全に防止し、表面品質良好な鋳片を得ることができる。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】鋳型幅方向におけるモールドパウダーの流入厚みのむらに伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、複数の鋳型幅方向位置それぞれにおいて凝固シェル2と鋳型4との間の熱伝達係数α、及び、溶鋼1と凝固シェル2との間の熱伝達係数βを求めて、複数の鋳型幅方向位置で最大値となる熱伝達係数αmaxと最小値となる熱伝達係数αminとが所定の数値以上かけ離れた値であるときに、鋳造速度を減少させる。この場合、鋳型幅方向におけるモールドパウダーの流入厚みのむらが生じているものと推定されるので、鋳造速度を減少させることにより、凝固シェル2の成長時間を確保して、凝固シェル2の厚みの不均一を抑える。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】モールドパウダー層の厚みの変動状態に伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、凝固シェル2と鋳型4との間の熱伝達係数α、及び、溶鋼1と凝固シェル2との間の熱伝達係数βを求めて、熱伝達係数βが2000〜100000W/m2・Kの場合であって、熱伝達係数αが2000W/m2・K以上のときに、例えば鋳造速度を増加させる。熱伝達係数αが2000W/m2・K以上の場合、鋳型4〜凝固シェル2間のモールドパウダーの流入不足により、モールドパウダー層3が薄くなったものと推定されるので、鋳造速度を増加させることにより、モールドパウダーの溶融、滓化を促進させて、鋳型4〜凝固シェル2間のモールドパウダーの流入量を増大させる。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】パウダー固着層の生成、成長に伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、鋳型内に鋳造方向に位置をずらして3箇所以上に埋設された測温手段を用いて、メニスカスに近い深さ位置での熱伝達係数αh及び熱伝達係数βhを同時に決定し、また、メニスカスから離れた深さ位置での熱伝達係数αl及び熱伝達係数βlを同時に決定して、熱伝達係数βh及びβlが共に2000〜100000W/m2・Kの場合であって、熱伝達係数αlが熱伝達係数αhよりも所定の比率以上小さいときに、鋳造速度を変化させる。熱伝達係数αlが熱伝達係数αhよりも所定の比率以上小さい場合、パウダー固着層6が生成されていると推定されるので、鋳造速度を増加又は減少させることにより、パウダー固着層6を剥離、落下させることができる。

(もっと読む)

鋼の連続鋳造用モールドフラックス

【課題】粉末モールドフラックスの飛散に起因する粉塵の発生及びFに起因する連続鋳造機の腐食を抑制しつつ、良好な鋳片表面品質が得られる鋼の連続鋳造用モールドフラックスを提供する。

【解決手段】Na2O‐CaO‐SiO2系又はNa2O‐CaO‐SiO2‐B2O3系のプリメルト原料を40〜95質量%、シリカ原料を0〜30質量%、フッ素原料を0〜5質量%、炭酸塩を1〜15質量%、バインダーを0.5〜5質量%、膨張黒鉛を0.5〜5質量%含有し、顆粒状に成形した鋼の連続鋳造用モールドフラックスである。

【効果】粉塵の発生並びに連続鋳造機の腐食を同時に抑制できる総合的な環境改善効果を有しつつ、現状と変わらない表面品質の鋳片を製造することができる。

(もっと読む)

連続鋳造機での鋳造開始方法

【課題】 電磁攪拌や電磁ブレーキを使用すなくても、鋳造開始時の鋳型内湯面での皮張りを防止しつつ、モールドパウダーの鋳片への巻き込みを防止することのできる、連続鋳造機での鋳造開始方法を提供する。

【解決手段】 本発明に係る連続鋳造機での鋳造開始方法は、スラブ鋳片を連続鋳造するにあたり、鋳造開始時、少なくとも鋳造された鋳片の長さが2.0mに達するまでは、鋳型短辺近傍の鋳型内溶鋼湯面の溶鋼流速を20cm/秒以下に制御することを特徴とする。その際に、前記鋳型内溶鋼湯面の溶鋼流速を、鋳片の引抜き速度の調整によって前記範囲に制御することが好ましい。

(もっと読む)

高強度鋼板、およびこの高強度鋼板の素材である鋳片の連続鋳造方法、ならびに高強度鋼板の製造方法

【課題】穴拡げ性と延性に優れた高強度鋼板、および、この高強度鋼板の素材となる鋳片の連続鋳造方法を提供する。

【解決手段】(1)質量%で、C:0.02-0.30%、Si:0.01-1.5%、Mn:0.5%-2.0%、P:0.03%以下、S:0.02%以下、Al:0.005-0.3%、Ti:0.01-0.25%、N:0.0005-0.003%、O:0.008%以下、Bi:0.0001-0.01%およびMg0.0001-0.01%を含有し、残部がFeおよび不純物からなり、Mn偏析指数が1.0-2.2であり、Ti窒化物の全個数に対する、直径5μmを超えるTi窒化物の個数の割合が0.002であり、限界穴拡げ率が100-200であることを特徴とする高強度鋼板。(2)溶鋼中に浸漬させた浸漬ランス内に、BiおよびMgを含有する金属ワイヤーを挿入することにより金属蒸気を発生させ、キャリアーガスとともに前記溶鋼中に供給する連続鋳造方法。

(もっと読む)

鋼の連続鋳造用のモールドパウダー

【課題】 常に同じ物性のモールドパウダーで鋳造開始初期も定常時の本体鋳造時も連続鋳造することが可能で、鋳片の表面性状を改善でき、得られた鋼片疵を低減させることができる鋼の連続鋳造用のモールドパウダーを提供する。

【解決手段】 鋳造初期のモールドパウダーの滓化性を向上させるために、モールドパウダーの全カーボン量を連続鋳造の定常時の本体鋳造用の高粘度のモールドパウダーのカーボン量に比して低減し、カーボン以外の成分は高粘度のモールドパウダーと同等にして、モールドパウダー中に含まれる全カーボン量を2〜5%と低減させ、さらに粘度を1.5Pa・s以上とし、高粘度のモールドパウダーと同等の粘度のモールドパウダーとした鋼の連続鋳造用のモールドパウダー。

(もっと読む)

21 - 40 / 230

[ Back to top ]