Fターム[4E024CC02]の内容

Fターム[4E024CC02]に分類される特許

101 - 120 / 153

冷間タンデム圧延における板厚制御方法

【課題】最小の投資で最大の効果を得られると共に、高精度で板厚制御を行うことができる冷間タンデム圧延における板厚制御方法を提供する。

【解決手段】最終スタンド15で圧延荷重およびロールベンディング力を測定し、これら測定値に基づいてミルストレッチ式により最終スタンド出側板厚を絶対値で推定し、最終スタンド出側板厚の目標値と前記推定値の偏差に基づいて圧下位置を変更して板厚を制御すると共に、圧下位置を変更する前に任意の一定周期毎に当該スタンド出側の張力を測定しておき、最終スタンド15の出側板厚偏差が特定の範囲内の定常圧延条件であるときの張力を一定の目標値として当該スタンド出側の張力を制御する。

(もっと読む)

調質圧延鋼板の幅方向材質予測方法及びこれを用いた連続焼鈍ラインの操業方法

【課題】調質圧延鋼板の板幅方向の材質変動を予測し、抑制することができる調質圧延鋼板の幅方向材質予測方法及びこれを用いた連続焼鈍ラインの操業方法を提供する。

【解決手段】連続焼鈍炉1の出側に、鋼板幅方向に複数に分割されたバックアップロール9を装備する調質圧延機2を配置し、調質圧延機9における伸び率、張力、鋼板幅方向の圧延荷重の値と、鋼板の板厚、板幅とに基づいて調質圧延鋼板の幅方向材質予測を行う。また、得られた予測結果に基づいて連続焼鈍炉の徐冷炉および/または急冷炉の冷却手段18を幅方向に制御すれば、鋼板幅方向の材質バラツキを抑制することができる。

(もっと読む)

金属板の熱間圧延方法

【課題】被圧延材の板厚プロフィルが幅方向に非対称な場合、また、圧延機の作業側と駆動側での弾性変形量に差がある場合でも、被圧延材の蛇行の発生を抑制する。

【解決手段】粗圧延後の被圧延材1の作業側と駆動側の板厚差を測定し、仕上圧延機18の第1圧延機F1で圧延後の板厚プロフィルが、作業側と駆動側とで線対称となることを目標に、第1圧延機F1の作業側と駆動側の上下のワークロール2の間隙の差を調整するとともに、第1圧延機F1の入側のサイドガイド182によって被圧延材1の幅中央が熱間圧延ライン100の中央に一致することを目標に案内しながら、第1圧延機F1で被圧延材1の先端を圧延開始し、それ以降の各圧延機F2〜F7では、作業側と駆動側とで実質的に等しいワークロールの間隙に調整するとともに、被圧延材1の先端を圧延開始し、以降、被圧延材1の尾端が該仕上圧延機18の最終圧延機F7を抜けるまで、圧延を継続する。

(もっと読む)

熱間圧延方法

【課題】熱間圧延における被圧延材の穴あきを特別な設備や計測器を付加することなく、より簡易かつ確実に防止できる熱間圧延方法を提供する。

【解決手段】各圧延スタンドにおけるトルク/荷重比を検出し、その比の増加変動によって被圧延材の形状不良を検知するとともに、被圧延材の形状不良を検知した場合には、当該圧延スタンドについて、形状制御手段を中伸びが解消する方向に操作すること、入側張力を増加させること、出側張力を減少させることの三つの手段に基づいて被圧延材の穴あきを防止する。

(もっと読む)

圧延機及びロール冷却時間の設定方法

【課題】ワークを冷間圧延する圧延機においてロット間のロール冷却を行う場合に、高価な設備投資を必要とせずに、板形状不具合の発生及び生産性の低下を防止する適切なロール冷却時間を設定することができる圧延機を提供することを目的とする。

【解決手段】圧延材の尾端の通過後から次の圧延までの間に圧延ロールの冷却工程を行う圧延機100におけるロール冷却時間の設定方法において、圧延材Wの尾端の通過後における圧延ロールの熱膨張量を求め、前記求めた圧延ロールの熱膨張量と前記圧延ロールの冷却工程に係る過去の実績情報とに基づいて、前記圧延ロールの冷却時間を設定することを特徴とする。

(もっと読む)

形状制御方法及び制御装置

【課題】圧延材の冷間圧延における出側張力テーパー制御中において、形状不良や圧延トラブルの発生を効率的に抑制することができる制御装置及び制御方法を提供することを目的とする。

【解決手段】圧延材を冷間圧延するに際し、圧延速度の加減速時に形状修正手段を制御して圧延材の形状を修正する圧延材の形状制御方法において、巻取り張力の下げ開始時における圧延荷重と、現在の圧延荷重と、前記第二工程で算出した圧延荷重の変化予測量とに基づいて、巻取り張力のテーパー制御中における当該張力の下げに起因する荷重変動量を算出し、算出した荷重変動量を用いて前記形状修正手段を制御する。

(もっと読む)

調質圧延鋼板の材質予測方法及びこれを利用した連続焼鈍ラインの操業方法

【課題】前工程起因の材質バラツキが存在する場合にも、調質圧延鋼板の材質を安定させることができる技術を提供する。

【解決手段】連続焼鈍炉1の出側に配置された調質圧延機2における伸び率、張力、圧延荷重の値と、鋼板の板厚、板巾を測定または上位計算機より入手し、これらの値に基づいて調質圧延鋼板の降伏点YP、引張強度YS等の材質予測を行う。この材質予測値に基づいて、連続焼鈍炉1の操業条件をフィードバック制御することにより、鋼板成分が変動するなどの前工程起因の材質バラツキが存在する場合にも、規格外れ品の発生を防止することができる。

(もっと読む)

冷間タンデム圧延機の圧延方法

【課題】生産性を阻害せずにヒートスクラッチの発生を防止することができる冷間タンデム圧延機における圧延方法を提供する。

【解決手段】ヒートスクラッチが発生しやすいスタンドをあらかじめ指定し、指定スタンドにおいて圧延機ロールバイト出側から板温度検出器の間で空冷しながら圧延を行い、圧延機入・出側板厚、圧延荷重、その他を検出し、これらの検出値に基づいて摩擦係数および変形抵抗を求める。そして、ロールバイト内の板温度上昇を求め、これらがヒートスクラッチ制御目標温度を超えないように圧下率を制御する。

(もっと読む)

圧延装置の板厚制御方法と圧延装置

【課題】圧延材の加減速時に、圧延材の形状を悪化させることなくその板厚精度を向上させる。

【解決手段】圧延材7を加速又は減速する際に板厚が所定範囲内となるように、板厚張力制御部3の入力側のパラメータである入力パラメータと、板厚張力制御部3自身又は板厚張力制御部3の出力側のパラメータである制御パラメータとを、圧延の過渡特性を表現可能な圧延動的モデルを用いて同時に最適化し、最適化された入力パラメータ及び制御パラメータを用いて圧延スタンド2を制御する。

(もっと読む)

エッジドロップ制御方法および装置

【課題】パラメータの調整が簡単でかつ高いエッジドロップ量推定精度を有するエッジドロップ制御方法および装置を提供することを目的とする。

【解決手段】入力項目および出力項目の実績データをデータベースとして蓄えるデータベース作成工程と、これから圧延される被圧延材の前記入力項目のデータを要求点データとして入力する要求点データ入力工程と、前記データベース内の全データと前記要求点データとの距離計算を行い、この計算した距離が短い順にデータを近傍データとして1つまたは複数選択する近傍データ選択工程と、選択された近傍データに基づいて、これから圧延される被圧延材のワークロールシフト位置を決定するワークロールシフト位置決定工程と、圧延を実施するごとに新たな実績データを、前記データベースに追加または更新するデータベース更新工程とを有する。

(もっと読む)

圧延荷重モデルの学習方法及びその装置

【課題】圧延荷重計算時に使用する、板厚、温度、荷重実績、鋼種の成分等の影響を圧延荷重モデルに反映させ、高精度な圧延荷重モデルを得る。

【解決手段】少なくとも圧延材の板厚及び温度に係る係数並びに鋼種成分の濃度に係る係数により表現される圧延荷重モデルを用いて圧延荷重を予測し、予測した圧延荷重を用いて圧延された圧延後の実績値の情報に基づき、圧延荷重モデルの誤差を修正する圧延機の圧延荷重モデルの学習方法であって、圧延後の実績値を代入して求まる圧延荷重モデルの計算値と、圧延前の圧延荷重の予測値との誤差が最小となる圧延材の板厚及び温度に係る係数並びに鋼種成分の濃度に係る係数を算出し、算出した係数を適用した圧延荷重モデルにより、次回圧延時に設定する圧延荷重を予測するものである。

(もっと読む)

ストリップ平坦度及びストリッププロフィールの総合的な監視及び制御方法及びプラント

圧延機を有する鋳造プラントでのストリップ形状寸法制御装置及び方法。プロフィール及び平坦度操作要件を満しつつ目標厚みプロフィールをストリップの計測入口厚みプロフィールの関数として算出する。出口厚みプロフィールを目標厚みプロフィールと比較することによりストリップの長手方向ひずみからの差ひずみフィードバックを制御システムにより算出し、制御信号を生成して熱間圧延機により処理されたストリップの形状寸法に影響を及ぼし得る装置を制御する。フィードフォワード制御基準値及び/又は感度ベクトルも目標厚みプロフィールの関数として計算でき、制御装置に送る制御信号を生成するのに使う。制御装置はベンディング制御器、間隙制御器、冷却剤制御器から成る群から一つ又は複数選択できる。  (もっと読む)

(もっと読む)

金属板圧延の圧延荷重予測方法

【課題】精度の高い金属板圧延の圧延荷重予測方法を提供すること。

【解決手段】金属板の圧延において、圧延荷重式の構成要素である圧下力関数Qのパラメータに形状比Γ、ひずみ硬化指数n値、ひずみ速度硬化指数m値、板の噛込角φ、圧延材とワークロール間の摩擦係数μを用いて、圧延荷重を予測計算することを特徴とする。

Q=a+τ+ψ+b・x(ξ+η)+c/xζ ・・・・・・<1>

ここで、a、b、c、τ、ψ、ξ、η、ζの少なくとも一つは、前記n値、前記m値、前記噛込角φ、および前記摩擦係数μのいずれかをパラメータとする変数であり、該変数以外は定数である。

また、

x=α(Γ+β)、α、β:定数、Γ:形状比

(もっと読む)

冷間圧延における形状制御方法

【課題】広範囲な圧延条件に対応した適正なワ−クロ−ルクラウン量を算出し、ワ−クロ−ルに付与することにより、形状制御手段の能力不足を補い、形状精度に優れた圧延材を高生産性で製造できる制御方法を提供する。

【解決手段】圧延荷重,形状制御手段の制御量,素材クラウン量,圧延前形状及びワ−クロ−ルクラウン量を変数とし、板端から距離が異なる複数の箇所について板幅中央に対する伸び率差を表す数式モデルを予め作成し、板厚,板幅及び材質のテーブル区分毎に圧延荷重,素材クラウン量,圧延前形状の予測範囲における最大値と最小値及び形状制御手段の仕様範囲における最大値と最小値を数式モデルに代入し、圧延荷重,素材クラウン量,圧延前形状の予測範囲において形状制御手段の仕様範囲内で目標の伸び率差が得られるように、適正なワ−クロ−ルクラウン量を算出し、ワ−クロ−ルに付与する。

(もっと読む)

圧延制御方法及び熱間仕上圧延機

【課題】被圧延材の先端がスタンドに噛み込まれる際の初期マスフロー外乱を高精度に防止することにより、圧延材先端のマスフロー変動を抑制することが可能な熱間仕上圧延機における圧延制御方法及び熱間仕上圧延機を提供する。

【解決手段】複数スタンドを有する熱間圧延機における圧延制御方法において、スタンド間厚み計19により計測されたi番目スタンド出側板厚と、i番目スタンドとi+1番目スタンド間のルーパ角度と、i+1番目スタンド圧延荷重と、i+1番目スタンドギャップ量と、i+1番目スタンド主機速度とに基づいてi番目スタンドとi+1番目スタンド間における圧延材のループ量を算出し、この算出したループ量に応じてi番目スタンド主機速度の速度補正を行う。

(もっと読む)

圧延制御方法、圧延制御装置及びタンデム圧延機

【課題】ミル剛性制御とAGC制御との干渉から生ずる過制御を防止して板厚変動を抑制する。

【解決手段】板厚変動量が許容範囲内に収まるチューニング率の限界範囲を予測荷重変動量に基づいて導出する限界値導出手段91と、ミル剛性制御及びAGC制御に基づくロールギャップ操作量と、前記限界範囲とに基づいて荷重限界値を導出する荷重限界導出手段92と、ミル剛性制御及びAGC制御に基づく圧延荷重値が前記荷重限界値を超えないようにロールギャップ制御する操作制御手段93とを備えている。

(もっと読む)

冷間タンデム圧延における板厚制御方法

【課題】取り扱いが簡易で、高精度な板厚形状制御が可能な冷間タンデム圧延における板厚制御方法を提供する。

【解決手段】冷間タンデム圧延の第1スタンドまたは最終スタンドにおける板厚制御方法において、マスフローAGCで板厚を制御する際に、別途予め当該スタンド出側板厚に及ぼす荷重およびワークロールベンディング力の影響係数並びに任意のクラウン定義点のメカニカル板クラウンに及ぼす荷重およびワークロールベンディング力の影響係数を算出しておき、板厚形状非干渉制御を行うと共に、圧下位置変更によって生じる張力変化も保証する冷間タンデム圧延における板厚制御方法。

(もっと読む)

圧延プロセスの制御方法及びコンピュータプログラム

この発明は、少なくとも一つのロールを用いて、金属ストリップを平坦に圧延する圧延プロセスの制御方法に関する。従来技術により、所謂中立点の相対的な位置が圧延プロセスの最新の安定性に関する尺度となることが知られている。しかし、中立点の位置を計算するための従来の方法は、金属の実際の特性を全く不正確にしか表しておらず、そのため圧延プロセスの安定性に関する情報に対して限定的にしか適していない。この発明では、金属ストリップの実際の挙動を考慮して、金属ストリップを圧延する圧延プロセスをより良好に制御可能とするために、特に、平均的な降伏応力ke と中立点での静圧pN H とを取り入れた、中立点の相対的な位置を計算するための新しい方法を提案する。  (もっと読む)

(もっと読む)

そのストリップエンドが圧延速度で流出するストリップの離脱を改善するための方法及び圧延ライン

連続する2つのロールスタンド(F1,F2,F3...Fn)の間での圧延中にストリップの流れを安定化するためにストリップ張力(σ)が調整される、そのストリップエンド(1a)が、多スタンド圧延ライン(3)のそれぞれ最後のロールスタンドとなったロールスタンド(2)から圧延速度で流出するストリップ(1)の離脱を改善するための方法において、ストリップエンド(1a)が出る直前に、生じた圧延荷重差が、各ロールスタンド(F1,F2,F3...Fn)に対して個別に測定され、これから、ロール(10,11)の圧下のための補正値を算出するために旋回値(16)と旋回方向が導き出され、圧下が補正される。  (もっと読む)

(もっと読む)

圧延制御装置及び圧延制御方法

【課題】タンデム圧延機による圧延において、圧延速度が停止又は停止状態に近い低速になったことに起因して板厚不良が発生するのを抑制する。

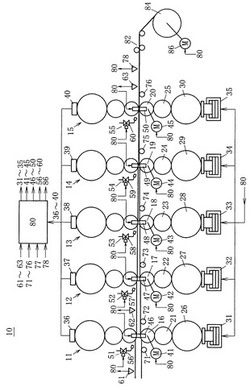

【解決手段】タンデム圧延機10は、複数の圧延スタンド11〜15と、圧延荷重の変化に伴う見かけ上のロールギャップ変化量に対してチューニング率αで各圧延スタンド11〜15ごとにロールギャップを制御する制御部80とを有する。ゲイン調整手段90aは、圧延が停止する直前にチューニング率αを0.4〜0.6に調整する。そして、チューニング率αを0.4〜0.6に調整した後に圧延速度が加速して所定速度以上になると、チューニング率αを0.7〜1.0に調整する。

(もっと読む)

101 - 120 / 153

[ Back to top ]