Fターム[4E087DB06]の内容

鍛造 (11,151) | 他の加工処理との組合せ (1,433) | 機械加工 (447) | しごき加工 (48)

Fターム[4E087DB06]に分類される特許

1 - 20 / 48

ディスクブレーキ用軽量中空ピストンおよびその製造方法

【課題】 軽量化が要望されるディスクブレーキ用のカップ状ピストンにおいて、強度を高め、軽量化することか可能なピストンとその製造方法を提供する。

【解決手段】 ディスクブレーキ用の、外周部に溝を有するカップ状ピストンにおいて、該ピストンの外径をd1、内径をd2、側壁部の肉厚をt1とし、溝部の最小肉厚をt2、溝部の最大肉厚をt3とするとき、a=(d2/d1)2で示される定数aが0.85以下であって、t2はt1の0.5〜1.0倍、t3はt1の0.9倍以上、t2部の断面中心硬さ(HV)がt1部の硬さ(HV)の1.1〜1.3倍以上であることを特徴とする軽量ピストンであり、鋼棒を冷間鍛造にてカップ状部品にカップ成形した後に、さらに冷間鍛造にてカップ状部品開口部に圧縮加工を加えピストンの溝部に該当する位置の肉厚を厚くする。その後、スピニングにて溝部を成形する。

(もっと読む)

プレス加工装置及び中空ラックバーの製造方法

【課題】中空鋼管に平坦部を形成するためにパンチで押し付けた場合であっても、異形に変形したり、型が割れる等の不具合を防止すること。

【解決手段】水平方向に開くとともに、前記中空鋼管が挟持される左右型31,32と、左右型31,32の上部に配置され、上方からの押圧力を前記左右型を閉める方向への押圧力に変換するテーパ面31b,32b及び41a,41bと、左右型31,32に挟持された中空ラックバー10の上部に平坦部11aを形成するパンチ43と、パンチ43を上下動させる押圧機構52と、押圧機構52と独立して上下動し、テーパ面31b,32b及び41a,41bを介して押圧する固定加圧機構51とを備えている。

(もっと読む)

中空状動力伝達シャフト

【課題】絞り加工において、絞り加工部の増肉を図りつつ、製品の振れを抑制する中空状動力伝達シャフト、ドライブシャフトアッセンブリー、プロペラシャフトアッセンブリーを提供する。

【解決手段】中空素材をダイスに送り込むことによる塑性加工の縮径によって成形された中空状動力伝達シャフトである。中空素材の送り込み開始端部に拘束治具の挿入軸部を挿入して送り込み開始端部内径を拘束しつつ素材を縮径させる。

(もっと読む)

等速自在継手用外側継手部材およびその製造方法

【課題】継手の基本的性能に影響を及ぼすことなく、トルク伝達部材の組み込み性に優れた等速自在継手用の外側継手部材を安価に提供する。

【解決手段】内径面に軸方向に延びる複数のトラック溝5が形成されたカップ部2を備え、カップ部2の内周縁部のトラック溝5,5間領域に面取り部が夫々設けられ、カップ部2のうち、少なくとも内径面および外径面が鍛造により成形された外側継手部材1である。面取り部を、継手の角度変位を許容するための第1面取り部8と、その周方向両側に隣接して設けられ、第1面取り部8とは異なる方向に傾斜した第2面取り部9,9とで構成する。

(もっと読む)

車両用ホイールリムの製造方法

【課題】従来に比べて、生産性を向上させることができるとともに、軽量で変形強度の高い車両用ホイールリムの製造方法の提供。

【解決手段】パンチ26と、側面が凹凸面24とされたダイ22とを、プレス機に組み付けたしごき装置を用いて、一定厚の筒状素材4をパンチ26をダイ22に対して相対動させてしごき加工し、不等厚の筒状部材10Aを作製するしごき加工工程と、不等厚の筒状部材10Aを車両用ホイールリム形状にロール成形するロール成形工程と、を有し、しごき加工工程では、筒状素材4の、ロール成形工程にて車両用ホイールリムのリムフランジ部に成形される軸方向第1の端部4aと軸方向第2の端部4bの少なくとも一方を、しごき加工により板厚を減少させる冷間加工をする、車両用ホイールリムの製造方法。

(もっと読む)

外側継手部材の鍛造用金型装置及び外側継手部材の製造方法

【課題】等速自在継手の外側継手部材の寸法精度を向上させることが可能な外側継手部材の鍛造用金型装置を提供する。

【解決手段】等速自在継手の外側継手部材を成形するための筒状又はカップ状の外側継手部材用素材8の内面側に配置されるパンチ9と、前記パンチ9に対して相対的に接近・離間可能に配設されると共に前記外側継手部材用素材8の外面を軸方向へしごき成形するダイス10を備えた等速自在継手の外側継手部材の鍛造用金型装置において、前記パンチ9の外周面に、しごき成形後の前記外側継手部材用素材8に生じる反りの変形量に対応すると共にその反りと逆方向に変位した逆反り面を形成した。

(もっと読む)

内歯ヘリカルギア製造用マンドレル、内歯ヘリカルギア製造装置、及び、内歯ヘリカルギアの製造方法

【課題】内歯が形成されたギア部に隣接してストレート部が設けられた内歯ヘリカルギアを高精度、高歩留まりで製造できる内歯ヘリカルギア製造用マンドレル、並びに、これを用いた内歯ヘリカルギア製造装置及び内歯ヘリカルギア製造方法を提供する。

【解決手段】歯型が外周面に設けられた円板状のマンドレル部と、その上面側又は下面側に設けられスペーサ部14とを備えた内歯ヘリカルギア製造用マンドレル10aを円筒形の素材60aに挿入し、ダイス30及びパンチ40により素材60aを径方向に圧縮する。プレス後、マンドレル10aを抱き込んだ素材60aをダイス30内に残したまま、パンチ40のみを後退させる。次に、内歯ヘリカルギア製造用マンドレル10bを円筒形の素材60bに挿入した状態で、ダイス30及びパンチ40により素材60bを径方向に圧縮すると同時に、マンドレル10aを抱き込んだ素材60aをダイス30から押し出す。

(もっと読む)

断面矩形状金蔵パイプを形成する方法

【課題】既に金型成形が行われている円筒状金属パイプを原材料として、簡単な設備によって、平面状の内壁及び外壁がライン状のコーナーにて順次湾曲しながら交差している矩形状金属パイプをスピーディに成形しかつ確保すること。

【解決手段】円筒状金属パイプ1に対し、内壁側から突出部21を有している挿通部2を介してコーナー11の中心位置110となることを予定している位置及び/又はその両側近傍に対し局所的な圧力を加えることによって、円筒と直交する方向の断面において4個の円弧が交差した状態を形成した後、挟持部3を介してコーナー11及びその近傍以外の内壁及び外壁を平坦形状とすることによって、前記課題を達成する湾曲したコーナー11を有する断面矩形状パイプを成形する方法及び当該方法によって成形された金属パイプ1。

(もっと読む)

リング状素形材の製造方法

【課題】 外径面の旋削の代わりに外径サイジングし、歩留りの向上および生産性の向上を図って加工コストを低減する冷間鍛造前のリング状素材を冷間で加工する方法およびこの方法による冷間鍛造前のリング状素材によりベアリング素形材を得る方法を提供する。

【解決手段】 冷間鍛造用のリング状素材の端面と内径部を冷間鍛造で同時に圧下してアウターレースの冷間鍛造素形材に加工する方法において、アウターレースの冷間鍛造素形材に加工する冷間鍛造に先立ち、リング状素材の外径サイジングした後、内径面を旋削して冷間鍛造前のリング状素材に冷間によ加工し、この冷間鍛造前のリング状素材から鍛造ダイスと冷間鍛造前のリング状素材とのクリアランスを一定に保って、冷間鍛造によりベアリング素形材に加工することからなるリング状素材の加工方法。

(もっと読む)

冷間鍛造によるベアリング素形材の製造方法

【課題】 ベアリング外輪素形材の加工部位に生ずる疵と熱処理時の変形を抑制し、製品内部のファイバーフローを製品形状に沿って内部まで平行に形成する方法を提案する。

【解決手段】 冷間鍛造用の環状のダイ2に、鋼管を切断して形成の環状のリング状素材1を平行に装着し、リング状素材1の上下に上パンチ3および下パンチ4を配設して、これらでリング状素材1をしごき成形して、リング状素材1の内径よりも大きく外径よりも小さい径の基部3aと先端側の先細のテーパー部3bと先端の円形台部3dからなる上パンチ3並びに上下対称形状の、基部4aと先端側の先細のテーパー部4bと先端の円形台部4dからなる下パンチ4のそれぞれの間に装着したリング状素材1を上パンチ3および下パンチ4により冷間しごき成形して、ベアリング外輪素形材の内径面に沿ったファイバーフローを内部に平行に均一に形成したベアリング外輪素形材の製造方法。

(もっと読む)

有底円筒状部材、有底薄肉延伸円筒状部材、底部円板状有底円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法、並びに、有底円筒状部材有底薄肉円筒状部材、底部円板状有底延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材

【課題】過大な加圧力を必要とすることなく容易に形状形成でき、金型寿命の向上を図ることができる有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法並びに有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材を提供する。

【解決手段】本製造方法は、中実円柱状の素材1を鍛造加工することにより該素材の一端側の端部に向かって杯状に拡径された杯状拡径部2bを形成し、該杯状拡径部及び該杯状拡径部の小径側に一体に形成されている円柱状部2aを備える中間部材2を得る工程と、中間部材の杯状拡径部をしごき加工することにより杯状拡径部が円筒状に加工された円筒状部3bを形成し、該円筒状部及び該円筒状部の一端側に一体に形成されている円柱状部3aを備える有底円筒状部材を得る工程と、を含むことを特徴とする。

(もっと読む)

有底筒状部材の製造方法

【課題】有底筒状部材の筒状部に対してしごき成形を行う際に、筒状部の開口部側へ材料が流動するのを防止して、筒状部の内周に形成されるアンダカット部を精度よく成形し得るようにした有底筒状部材の製造方法を提供する。

【解決手段】一端に開口部を有し、内周面に開口部側から見てアンダカット部を有する有底筒状部材の製造方法であり、準備工程S1と、パンチセット工程S2と、しごき成形工程S3と、成形品取り出し工程S4とを順に行う。パンチセット工程S2では、成形素材の内周面にアンダカット部を形成するための凸部を外周面に有し径方向に拡縮可能なしごきパンチを成形素材の内周に嵌合させてセットする。しごき成形工程S3では、成形素材の底部外面および開口部端面を筒状の軸方向両側から拘束した状態で、成形素材をダイのしごき孔に軸方向に圧入して行うしごき成形により、アンダカット部を成形する。

(もっと読む)

スプロケットセグメントの製造方法

【課題】大型の設備や加圧能力の高い設備等を設置することなく、低コストで所望の形状のスプロケットセグメントを製造することが可能なスプロケットセグメントの製造方法を提供する。

【解決手段】本製造方法は、特定の歯部30の一部に最終製品の形状に対して欠肉した欠肉部15を形成し、スプロケットセグメント10の歯面12aが加圧方向に対して傾いた状態で斜め鍛造成形を行う鍛造成形ステップと、鍛造成形ステップにおいて金型からはみ出した不要なバリ14を除去するバリ抜きステップと、特定の歯部30の歯面12aに対して変形部材を当接させた状態で歯部30の歯筋方向に移動させて欠肉部15を含む特定の歯部30の形状を所望の形状に変形させる変形ステップと、を備えている。

(もっと読む)

中空エンジンバルブの弁傘部の製造方法及び中空エンジンバルブの弁傘部のプレス装置及び中空エンジンバルブ

【課題】従来、中空エンジンバルブの弁傘部の熱間鍛造においては仕上がり精度が悪く、冷間鍛造では扱える素材が限られていた。また、冷間及び従来の温間鍛造では絞り上げの工程数が多くなって焼きなまし等の中間熱処理の工程が何度も必要となり、作業効率が悪かった。

【解決手段】中空孔と拡径部を有する半完成品を製造しておき(第1ステップ)、該半完成品の胴部を中心に絞り上げる(第2ステップ)。また絞り上げは、常温〜870℃の間の任意の温度の恒温雰囲気で行うが、そのためプレス装置のダイセット全体を断熱材で囲繞する。

(もっと読む)

スプロケットセグメントの製造装置

【課題】歯部を変形させるための特殊な設備や加圧能力の高い設備等を設置することなく、低コストで所望の形状のスプロケットセグメントを製造することが可能なスプロケットセグメントの製造装置を提供する。

【解決手段】曲げ加工装置20では、プレス機構22によって上型23a、押さえ型23bを下向きに押圧する。スプロケットセグメント10は、支持治具25a〜25cに支持された状態で、押さえ型23bによって下向きに押圧され、上型23aが回動部材21a,21bを歯部30の内側の歯面12aに当接した状態でそれぞれ反時計回り、時計回りに回動させる。

(もっと読む)

インサート金具の製造方法、及び同製造方法によって製造されるインサート金具

【課題】本発明は、専用加工機によるローレットの形成工程を省きながら、アヤ目ローレットと同等の耐引き抜き荷重、耐ねじりトルクを有するインサート金具を製造するインサート金具の製造方法、及び同製造方法によって製造されるインサート金具を提供しようとするものである。

【解決手段】被装着物である樹脂板や金属板にあらかじめ穿設された下穴に、その軸部を押入し、あるいは被装着物にあらかじめ埋設して使用するインサート金具に要求される軸心回りの回動及び軸心方向への抜け落ちを規制する軸部外周のローレット及び膨出凸部の加工が、専用の加工機を用いることなく、複数個の金型が装備されたインサート金具製造装置において、円形断面の線材の切断からねじ切り前のインサート金具形成まで一貫した鍛造工程内で実施されるインサート金具の製造方法による。

(もっと読む)

スペーサーナットの製造方法

【課題】NC旋盤を用いることなく、既存のプレス加工設備を用いて加工が可能であり、部品調達コストが低く、また、製造効率が高く製造コストが低いスペーサーナットの製造方法を提供する。

【解決手段】所定の厚さ寸法を有する金属板材にプレス加工によって所定長を有する突起部を形成する第1の工程と、上記突起部を鍛造し、有底円筒形の軸部に成形すると共に上記軸部の基端部の周縁にプレス加工によって、フランジ部を形成する第2の工程と、上記軸部の先端部にプレス加工によって開口部を形成する第3の工程と、上記軸部の基端部を径方向内方に向かってプレスし、上記軸部の周方向に沿って溝部を形成する第4の工程と、上記フランジ部の外周に沿ってプレス加工によってセレーション部を形成しつつ、上記フランジ部をプレス加工によって上記金属板材から打ち抜く第5の工程と、上記軸部の内周面部にネジ溝を形成する第6の工程とを備えた構成とする。

(もっと読む)

金属製円筒状部材の余肉部除去方法及び余肉部除去用パンチ

【課題】バリの発生、及び、仕上用砥石の損傷を抑える事で、ラジアル転がり軸受を構成する為の軌道輪等の金属製部品の製造コストをより低減できる余肉部除去方法及び余肉部除去用パンチを実現する。

【解決手段】余肉部8aを除去する為のパンチ11aとして、この余肉部8aを剪断する為の第一ランド20と、土手状の第二ランド21とを備えたものを使用する。この第一ランド20の外径D20は、中間素材15の内周面17のうちの幅広部19の内径R19以下である。又、上記第二ランド21の外径D21は、この幅広部19の内径R19よりも大きい。そして、上記第一ランド20により上記余肉部8aの基端部を除く部分を除去した後、上記第二ランド21によりこの余肉部8aの基端部を扱き、上記中間素材15の内周面17を平滑面とする。

(もっと読む)

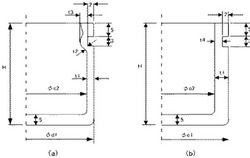

電磁クラッチ用コア鍔付ローターの冷間鍛造成形法

【課題】鍛造工程で、ボス部内周のベアリング座面及びその端部、並びに円筒状コア部の外周両端の鍔部を作成することで材料の低減を図り、かつ同心度向上によりボス部内周、円筒状コア部外周及び摩擦面の内面切削の機械加工量の低減を図る。

【解決手段】素材1の絞り、しごき、後方押出の同時加工で円盤状の摩擦面2a、ボス部2b及円筒状コア部2cからなる一次成形品2を成形し、そのボス部2bの内周及び円筒状コア部2cの外周をしごいて、ボス部3bの内周下端に座面端3btを有するベアリング座面3bbを成形し、円筒状コア部3cの外周下端に鍔部3cfを突出残存させて二次成形品3を成形し、これを、摩擦面3a、ボス部3bと円筒状コア部3cとの間の空間及び円筒状コア部3cの上端部を除く外周を放射方向から拘束して位置決めの上、円筒状コア部3cの外端外周部をすえ込み加工して円筒状コア部4cの上端側外周に鍔部4cfを張り出す。

(もっと読む)

ホイールの製造方法及びホイール

【課題】機械的強度が優れ、しかも、機械的強度が均一なホイールを製造することができるホイールの製造方法及びホイールを提供すること。

【解決手段】本発明は、軽金属合金を溶融し、溶融原料とする準備工程S1と、溶融原料を鋳造し、鋳造ビレットとする鋳造工程S2と、鋳造ビレット1を加圧圧縮し、鍛造ビレット2とする予備鍛造工程S3と、鍛造ビレット2を金型で加圧鍛造し、プレホイール3a,3bとする本鍛造工程S4と、該プレホイールを熱処理する熱処理工程S5と、プレホイール3a,3bに対し機械加工を施す成型工程S6と、を備えるホイールの製造方法である。

(もっと読む)

1 - 20 / 48

[ Back to top ]