Fターム[4E087GA20]の内容

Fターム[4E087GA20]に分類される特許

1 - 20 / 42

マグネシウム合金製品の製造方法

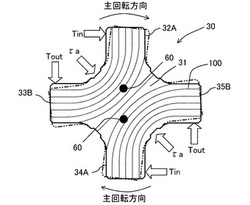

十字軸継手およびその製造方法

【課題】十字軸部材の強度のばらつきを防止し、十字軸部材の安定した強度を確保できる十字軸継手およびその製造方法を提供する。

【解決手段】十字軸部材30には、ファイバーフロー100の方向を識別可能な識別子60が設けられている。そして、識別子60に基づいて、駆動側軸部32Aと該駆動側軸部32Aに対してトルク負荷方向の反対側に隣り合う従動側軸部33Bとをファイバーフロー100がつなぐように、かつ、駆動側軸部34Aと該駆動側軸部34Aに対してトルク負荷方向の反対側に隣り合う従動側軸部35Bとをファイバーフロー100がつなぐように、十字軸部材30が駆動側ヨーク10および従動側ヨーク20に取り付けられている。

(もっと読む)

多段式鍛造プレス機のトランスファー装置

【課題】ワークの搬送トラブルを小さい段階で確実に検出することができ、そのトラブルの原因を追求し分析することが容易にできるようにする。

【解決手段】開閉動作するフィンガー10を有した複数のチャック機構CH(CH0〜CH3)と、チャック機構を往復動させてワークを前工程から後工程へと順次移動させるトランスファー駆動ロッド3及びトランスファービーム4とを備えた多段式鍛造プレス機のトランスファー装置1において、チャック機構のフィンガーが動作する際の可動部分の変位を検出するチャック機構変位センサ50と、チャック機構を移動させるための移動機構の可動部分の変位を検出する移動機構変位センサ60と、チャック機構変位センサの検出データと移動機構変位センサの検出データとを一緒に時系列の波形データとして表示部110に表示させる制御部100とを備える。

(もっと読む)

熱鍛型摩耗量予測装置

【課題】型摩耗量の予測精度を向上させることが可能な熱鍛型摩耗量予測装置を提供する。

【解決手段】鍛造加工用の金型の形状変化の原因となる型摩耗量を予測する熱鍛型摩耗量予測装置10であって、前記金型に生じる摩耗の摩耗量を算出し、前記金型の軟化による変形量を算出し、算出した前記金型に生じる摩耗の摩耗量と前記金型の軟化による変形量との和を演算して、前記金型の形状変化の原因となる型摩耗量を算出する手段を有する熱鍛型摩耗量予測装置10。

(もっと読む)

ベアリングレースの製造方法

【課題】旧オーステナイト結晶粒度を11番以上とし、ベアリングレースの長寿命化を図ることができるようにする。

【解決手段】ベアリングレースの製造方法において、熱間圧延された軸受鋼を焼鈍して加工素材6とする素材製造工程1と、素材製造工程1で製造された加工素材6を冷間鍛造しリング素材7を成形する冷間鍛造工程2と、冷間鍛造工程2で成形されたリング素材7に冷間でリング圧延を施すことでベアリングレース素材を成形する冷間リング圧延工程4と、冷間リング圧延工程4で成形されたベアリングレース素材8に熱処理を施しベアリングレースを製造する熱処理工程5とを備えている。冷間鍛造工程2における加工度F1が0.5以上0.8以下となるように冷間鍛造を行う。

(もっと読む)

熱間鍛造による鍛造方法

【課題】従来よりも設計形状自由度が高く、また、機械的強度低下や応力腐食割れ等の問題の生じにくい鍛造製品を安価に製造することが可能な熱間鍛造による鍛造方法を提供する。

【解決手段】2つ以上の工程ユニット13を同一鍛造機械内に着脱可能に組み込んだ鍛造装置と、各工程ユニット13の金型を加熱する複数のヒーターと、各工程ユニット13の金型の温度を検出する複数のサーモカップルと、鍛造製品の温度を検出する非接触式温度計と、この非接触式温度計および複数のサーモカップルの出力に基づいて複数のヒーターを制御する金型温度制御装置とを備える熱間鍛造装置11により熱間鍛造による鍛造を行う。

(もっと読む)

クランクシャフト鍛造装置

【課題】設備コストが安価で、かつ生産性が確保されるクランクシャフト鍛造装置を提供する。

【解決手段】ノックアウト機構1(油圧シリンダ4)が発生するノックアウト圧力を測定する油圧センサ6と、該油圧センサ6の測定データとラムの位置情報とを関連させてノックアウト圧力線図を作成するノックアウト圧力線図作成部7と、該ノックアウト圧力線図作成部7により作成された線図データに基づき、ノックアウト(離型)が正常に行われているか否かを判定する判定部8と、を備える。したがって、離型時におけるクランクシャフト素地5の張り付き、あるいは張り付きの兆候が表れていることを確実に検出することができ、離型に失敗したクランクシャフト素地5に搬送装置が干渉した場合の復帰に多大な時間を要してしまうことで生産性が著しく低下するような事態を回避することができる。また、機構的な改造は油圧センサ6の追加だけで済むので、既存設備に簡単かつ低コストに採用することができる。

(もっと読む)

冷間鍛造によるクランクシャフトの製造方法及び製造装置

【課題】製造されるクランクシャフトにつき、ピン部の偏芯量と、ジャーナル部からのアーム部の張出し量との両方を必要な量だけ確保すること。

【解決手段】軸素材5から冷間鍛造によりクランクシャフトを製造する製造装置1は、軸素材5を軸方向へ圧縮するための下型3、上型4及び第1シリンダ11等と、上型4及び第1シリンダ11等から独立して軸素材5の中間部位5aを半径方向における特定方向SDへ押圧するための中間型6及び第2シリンダ14等と、中間型6及び第2シリンダ14等による押圧を制御するためのコントローラ22とを備える。コントローラ22は、上型4及び第1シリンダ11等による軸方向への圧縮の進行に応じて中間型6及び第2シリンダ14等による特定方向SDへの押圧の開始タイミングを、「圧縮進行率」として0.15以下の所定値に制御するようになっている。

(もっと読む)

非一体的に鍛造されたクランクシャフト及びカムシャフトを含むシリンダ状コンポーネントを備える異形シャフト製造用の誘導電気エネルギー印加

クランクシャフト等の大型の、非一体的に鍛造されたシャフト工作物が各セクション鍛造プロセス間に冷却されることなく誘導加熱及び鍛造される引き続くシャフト特徴部を有する。誘導加熱及び鍛造されるべ後続するくシャフト工作物の軸方向長さに沿った温度プロファイルが加熱に先立ち測定され、測定した温度プロファイルに従って当該後続するセクションの軸方向長さに沿った誘導加熱エネルギーが動的調整され、かくして当該後続セクションの鍛造に先立ち、その軸方向長さに沿った要求鍛造前温度分布が実現される。  (もっと読む)

(もっと読む)

鍛造用潤滑皮膜評価方法及び鍛造用潤滑皮膜評価装置

【課題】多段加工工程で潤滑皮膜が曝され得る環境を表現できる、鍛造用潤滑皮膜評価方法及び鍛造用潤滑皮膜評価装置を提供する。

【解決手段】上側金型1の下端面1b及び下側金型2の上端面2aから一定のストロークで円柱形状の金属製の試験片4を狭圧する据え込み加工を行うことにより、試験片4の側面部4cが樽状に大きく張り出す。次いで、段階的もしくは連続的に、一定ストロークで後方押し出し加工を行い、据え込み加工によって張り出した側面部4cを後方に回し込む形での厳しい加工が行われる。

(もっと読む)

鍛造方法

【課題】鍛造型の磨耗による経時変化にも関わらずに鍛造後のワークに欠肉が生じることを抑制する。

【解決手段】本発明の鍛造方法は、経時変化後の鍛造型によって鍛造されたワークの断面積が経時変化前の鍛造型によって鍛造されたワークの断面積よりも拡大するワーク部位を特定する第1工程(S11)と、特定されたワーク部位に接する鍛造型部位の磨耗量を計測する第2工程(S14)と、計測された磨耗量が閾値を超えた場合に鍛造型の型間距離を短くする第3工程(S18)を含む。磨耗量が閾値を超えると型間距離が短くなるので、ワークの欠肉が防止できる。

(もっと読む)

プレス加工金型寿命予測プログラムおよび金型材料設計支援プログラム

【課題】金型寿命の予測精度を向上させることを可能としたプレス加工金型寿命予測プログラムを提供することである。

【解決手段】提案するプレス加工金型寿命予測プログラムは、金型材種類と、定数A、α、βとを対応付けた記憶部を用いて、入力された金型材(S1)、負荷応力σおよび第2相粒子サイズa(S2)に対して、予測方程式:Nf=A×exp(−(ασ+βa))により、破壊までのショット数Nfを算出する(S3)。

(もっと読む)

潤滑剤吹付装置付鍛造プレス

【課題】簡便な構造かつ簡単な作業によりノズルの高さを調整できる潤滑剤吹付装置付鍛造プレスを提供する。

【解決手段】自動送り装置と潤滑剤吹付装置10を備えた鍛造プレスであって、潤滑剤を噴射するノズル12と、ノズルを移動させるアーム11と、アーム11とノズル12とを連結する連結部15とを備えており、連結部15は、アーム11の軸まわりに回転可能となるように、アーム11の先端に取り付けられた回転部材16と、回転部材16にノズル12を取り付けるノズル支持部材19と、アーム11の先端に対する回転部材16の回転を固定解放する固定部材18とからなり、ノズル支持部材19は、回転部材16の回転軸AXと直交する方向にずれた位置にノズル12を配置するものである。

(もっと読む)

ワーク移送装置

【課題】ワーク移送装置とワーク加工装置との干渉を防ぎながら、簡易な駆動機構によって、ワーク加工装置に対してワークを順次移送することができるようにしたワーク移送装置を提供すること。

【解決手段】ワークWの外形に倣った貫通孔からなるワーク保持部11を備えたワーク保持プレート1と、このワーク保持プレート1を複数配設し、ワーク保持プレート1を間欠的に移動しながら循環させるようにした駆動機構2と、駆動機構2によって移動されるワーク保持プレート1の移動経路に沿って配設した、ワーク保持プレート1のワーク保持部11に保持されたワークWを下方から支持するワーク支持台3とからなり、ワーク支持台3の途中に配設したワーク加工装置Aによって、ワーク保持プレート1のワーク保持部11にワークWを保持した状態で、ワークWに所定の加工を施す。

(もっと読む)

型間距離計測装置

【課題】過酷な環境下において正確な型間距離の計測が可能であり、計測した型間距離を生産記録として保管が可能である型間距離計測装置を提供する。

【解決手段】上型3と下型6よりなる金型の上下型間距離を計測する型間距離計測装置1であって、前記上下型3・6の型間距離を計測する変位センサ2と、該変位センサ2を収納し、前記上下型3・6のどちらか一方の型の内部に埋設されるセンサ保護部4と、該センサ保護部4に具備され、前記変位センサ2を冷却する冷却手段7と、前記変位センサ2上に堆積する異物をエアパージによって除去する堆積防止機構5と、を備えた。

(もっと読む)

圧造機

【課題】自身が製造した圧造品の形状検査や外観検査が、機内で精度良く行える機能を備えた圧造機を提供すること。

【解決手段】最終の第五段の圧造工程で形成されたフランジナットNの形状検査(寸法測定も含む)を、それを最終加工工程の下流側に送る第六のチャック6で「芯出し」されて送られてきた排出位置での把持姿勢、もしくは排出(チャックによる把持の開放)直後の姿勢で、その排出位置の近傍に設けたレーザー式変位センサ7、7により行う。形状検査の終了後、その検査位置の下流側に設けたシュータ8で移送し、途中、インデックス9で姿勢を整え、次のコンベア10による移送時に、そのコンベア10の近傍に設けたカメラ15、16、17と画像処理装置18の組み合わせで、外観検査を行うようにしてもよい。

(もっと読む)

鍛造機

【課題】実際に鍛造加工が行われる箇所で常に一定の条件でラムの動作特性を高精度に検出するとともに、得られた時系列データを保持、伝送することで経時特性変化の判定に供することができ、かつ取り扱いの容易な動作特性確認手段を備えた鍛造機を提供する。

【解決手段】基台と、ダイスホルダと、ダイスと、ラムと、パンチホルダと、パンチと、ラムの動作特性を確認する動作特性確認手段と、を備える鍛造機であって、動作特性確認手段は、ダイスホルダ及びパンチホルダの一方に装着される被検出部材(被検出治具5)と、他方に装着されるとともに、ラムの往復動に伴って変化する被検出部材(5)との関連を時系列的に検出する関連検出部(距離センサ76、78)及び、検出された時系列データを保持するデータ保持部及び、時系列データを表示手段に伝送するデータ伝送部(USB端子87)をもつ関連検出伝送手段(距離検出伝送治具8)と、を有する。

(もっと読む)

鍛造用潤滑剤および金型材の評価方法

【課題】金型寿命を延命または推定するために重要な、潤滑剤の冷却特性と、金型材の耐熱衝撃性や熱疲労特性を評価できる。

【解決手段】ワークを間欠運動で送り出す工程と、上記ワークを加熱装置で加熱する工程と、上記ワークが直線運動停止時に上記ワーク上方に上下進退自在に配置された鍛造用金型材製パンチを上記ワークに接触させる工程と、および上記鍛造用金型材製パンチが上記ワークに接触し離脱した後に鍛造用潤滑剤または冷却剤を吹き付ける工程とが繰り返し行なわれ、上記パンチ先端温度と、所定回数の接触を行なった後のパンチの損傷状態を測定する。

(もっと読む)

平行移動視差による材料内部変形の3次元可視化方法及び装置

【課題】 3次元的に塑性変形する複雑形状部品の加工において、加工性の検討や成形品の欠陥の原因を解明するため成形品内部変形の様子を可視化する方法及び装置を提供する。

【解決手段】 材料内部に標点を埋め込んだ金属材料の変形特性と類似したモデル材料を用いて、前記モデル材料をモデル型に装填し、所定の加工量だけ工具で加圧すると同時に、単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。次に、視差を形成するために前記モデル型を放射線用TVカメラの撮像面と平行に横方向へ平行移動させ、単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。これらの操作を加圧終了まで繰り返した後、撮像画像から標点の2次元座標を演算して、これらの視差を形成する2次元座標から3次元座標を演算し、標点の3次元データと前記モデル型の形状データとを重ね合わせて表示する。

(もっと読む)

回転視差による材料内部変形の3次元可視化方法及び装置

【課題】 3次元的に塑性変形する複雑形状部品の加工において、加工性の検討や成形品の欠陥の原因を解明するため成形品内部変形の様子を可視化する方法及び装置を提供する。

【解決手段】 標点を埋め込んだ金属材料の変形特性と類似したモデル材料を用いて、前記モデル材料をモデル型に装填し、所定の加工量だけ工具で加圧すると同時に、単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。次に、視差を形成するために前記モデル型を放射線用TVカメラの撮像面の縦方向を軸方向とし、モデル型中心軸を軸中心として回転させ、その位置で単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。これらの操作を加圧終了まで繰り返した後、撮像画像から標点の2次元座標を演算し、これらの視差を形成する2次元座標から3次元座標を演算し、標点の3次元データとモデル型の形状データとを重ねて表示する。

(もっと読む)

1 - 20 / 42

[ Back to top ]