Fターム[4E087HA37]の内容

Fターム[4E087HA37]に分類される特許

1 - 20 / 58

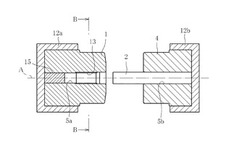

軸肥大加工用スリーブ、軸肥大加工装置及びこれを用いた軸肥大加工方法

【課題】棒状のワークピースに対して軸肥大加工を施して肥大部を形成すると同時に、ワークピースの端部に対しても加工することができる軸肥大加工用スリーブ、軸肥大加工装置及びこれを用いた軸肥大加工方法を提供する。

【解決手段】金属製のワークピース2を軸線Aに沿って縮める方向に加圧し、前記軸線Aと交差する方向にエネルギを加えて前記ワークピース2の任意の部位を肥大させる際に、前記ワークピース2の端部を保持する軸肥大加工用スリーブ1であって、前記ワークピース2が挿入される穴部5aと、該穴部5aの任意の断面における少なくとも一部の内周面に形成され、前記穴部5a内に挿入された前記ワークピース2の外径よりも内側に形成されている一又は複数の縮径部13とを備えた。

(もっと読む)

鍛造材の製造方法

【課題】 据込鍛造時の変形量を素材長手方向の両側から調整することにより座屈の問題を解決し、尚且つ歩留りの向上や工数の低減することができる鍛造材を提供する。

【解決手段】 柱状素材の一方端の型押し部となる第1押え型と、前記柱状素材の他方端の型押し部となる第2押え型と、これらの押え型の間にあって柱状の型空間を有する中間型とを具備する金型セットにより、据込鍛造を行なう鍛造材の製造方法であって、前記中間型の型空間に加熱した柱状素材を挿入し、前記第1押え型を下方に配置し、前記第2押え型を上方に配置して、前記第2押え型側から前記柱状素材を軸方向に所定長さ据込圧下する第1据込鍛造工程を行い、次いで前記柱状素材とともに前記金型セットの上下を反転させ、前記第2押え型を下方に配置し、前記第1押え型を上方に配置して、前記第1押え型側から前記柱状素材を軸方向に所定長さ据込圧下する第2据込鍛造工程を行う鍛造材の製造方法。

(もっと読む)

複合部材の製造方法及び複合部材

【課題】第1部材の貫通孔に第2部材を貫通して固定した複合部材において、第2部材に対して第1部材を精度よく強固に固定できる複合部材及びその製造方法を提供する。

【解決手段】第1部材11に第2部材12より大きい貫通孔13を設けて貫通孔13に第2部材12を貫通させ、貫通孔13内の第2部材12に圧縮応力を生じさせつつせん断応力を繰り返し生じさせることで第2部材12を部分的に肥大化し、第2部材12の肥大部位が貫通孔13に圧接することで第2部材12の周囲に第1部材11を固定する方法であり、貫通孔13には、小径孔部23と大径孔部24と小径孔部23及び大径孔部24間に環状の孔内面段差部26と、を設け、第2部材12には、小径軸部33と大径軸部34と小径軸部33及び大径軸部34間に孔内面段差部21に対向する環状の軸外面段差部22と、を設け、孔内面段差部21と軸外面段差部22とを圧接させつつ第2部材12を肥大化する。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】軸方向に開口する凹部35を有する円筒形状の嵌合軸部30と、嵌合軸部径よりも大きな径のフランジ径を有するフランジ部21と、円柱状の軸部10と、が軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法であって、嵌合軸部径よりも大きく且つフランジ径よりも小さな外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の1回の押出し加工と1回の前方押出し加工にて、嵌合軸部30とフランジ部21と軸部10を一体に有する冷間鍛造品66を形成する。

(もっと読む)

タイロッドエンドの製造方法およびタイロッドエンド

【課題】簡易な製造工程によって製造時間および製造コストを抑えて効率的にタイロッドエンドを製造することができるタイロッドエンドの製造方法および簡易な製造工程によっても必要な機械的強度を確保できるタイロッドエンドを提供する。

【解決手段】タイロッドエンド100を製造する作業者は、製造工程1にて、タイロッドエンド100の材料90を鍛造機にセットする。次いで、作業者は、製造工程2にて、ソケット部106、雌ネジ接続部103および工具嵌合部105をそれぞれ成形する。次いで、作業者は、製造工程3にて、中間成形体90aに対して曲部・圧縮変形部金型94を用いることにより曲部102および圧縮変形部104を成形して胴部101を仕上げ成形する。これにより、ソケット部106から所定の距離Lだけ離隔した胴部予定部93上の領域に曲部102および圧縮変形部104がそれぞれ成形されてタイロッドエンド100が完成する。

(もっと読む)

車輪用転がり軸受装置の軸部材

【課題】フランジ部の剛性・強度をより大きくすることが可能な車輪用転がり軸受装置の軸部材、そして冷間鍛造工程において素材による応力を分散して金型の寿命をより長くすることが可能な車輪用転がり軸受装置の軸部材を提供する。

【解決手段】車輪用転がり軸受装置の軸部材1には、外周面に内輪軌道面が形成された円柱形状の軸部10と、軸部の一端側に形成されて軸部の径よりも大径の円柱形状のフランジ基部20と、フランジ基部における軸部と反対側に形成されて、フランジ基部とほぼ同径あるいは小径の円筒形状である嵌合軸部30と、が軸部の回転軸ZCと同軸上に形成され、フランジ基部には、外径方向に放射状に延出された複数のフランジ部21が形成されている。そして、隣り合うフランジ部21の間におけるフランジ基部20の外周面に、外径方向に突出する水かき状の突出部Mが円周方向に形成されている。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】嵌合軸部30とフランジ部21と軸部10とが軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法において、嵌合軸部は軸方向に開口する凹部35を有する円筒形状であり、フランジ部は軸方向に直交する円板形状であり、軸部は円柱形状であって外周面に内輪軌道面が形成されており、車輪用転がり軸受装置の軸部材1における嵌合軸部30の外径に対応する外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の1回の側方押出し加工と1回の前方押出し加工にて、嵌合軸部とフランジ部と軸部を一体に有する冷間鍛造品64を形成する。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造の回数や冷間鍛造に要する鍛造型装置を軽減してコスト低減を図ることができる車輪用転がり軸受け装置の軸部材の製造方法を提供する。

【解決手段】

構造用炭素鋼よりなる軸状素材60を焼鈍して焼鈍済み軸状素材61を形成する。焼鈍済み軸状素材61の表面に潤滑剤を被膜処理して被膜処理済み軸状素材62を形成する。被膜処理済み軸状素材62を冷間鍛造して、軸部10と、嵌合軸部30と、フランジ部21とを一体に有する冷間鍛造品64を形成する。冷間鍛造品64の一部を旋削して旋削済み鍛造品65を形成する。旋削済み鍛造品65を熱処理して熱処理済み鍛造品66を形成する。熱処理済み鍛造品66の軸部10の外周面に内輪軌道面18を研磨加工して車輪用転がり軸受け装置の軸部材1を形成する。

(もっと読む)

車輪用転がり軸受装置

【課題】車輪用転がり軸受装置において、冷間鍛造によって形成されるフランジ部の強度を低下させることなく重量軽減を図り、且つ、フランジ部に入力される荷重によってフランジ部に発生する応力の局部的な集中(応力集中)を抑制することにある。

【解決手段】冷間鍛造による側方押出加工によって形成されるフランジ部21は、外方フランジ部21dと、内方フランジ部21aとから成り、軸線方向断面で視て内方フランジ部21aは外方フランジ部21dより肉厚に形成されており、ハブボルトのボルト座面部が配設される側のフランジ面形状が、径方向根元部位置から径方向外方に向けて漸次肉薄となる凹曲面部21c(凹曲面傾斜形状)とされて形成されており、凹曲面部21c(凹曲面傾斜形状)はフランジ部21の延出方向に対して直交する面形状として形成されている。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】嵌合軸部30とフランジ部21と軸部10とが軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法において、嵌合軸部は軸方向に開口する凹部35を有する円筒形状であり、フランジ部は軸方向に直交する円板形状であり、軸部は円柱形状であって外周面に内輪軌道面が形成されており、車輪用転がり軸受装置の軸部材1におけるフランジ部21の外径に対応する外径を有する円柱状の軸状素材62を用い、冷間鍛造工程にて、前方押出し加工のみで、嵌合軸部とフランジ部と軸部を一体に有する冷間鍛造品64を形成する。

(もっと読む)

閉塞鍛造装置および閉塞鍛造方法

【課題】パンチ面の外側周囲を任意の形状に成形し得る閉塞鍛造装置を提供する。

【解決手段】閉塞鍛造装置では、下型ダイ24は、パンチ穴24aを中心に複数の横型ダイ51を放射状に位置決め可能に複数の横型ダイ51に対応する複数のホルダ凹部26、および、これらの複数のホルダ凹部26のうち周方向に隣接するホルダ凹部26の双方の一部を形成するとともにパンチ穴24aの外側周囲(切欠部24c、三角形状部24d、側壁部24e)の形状の一部を形成する仕切部28を有し、上型ダイは、下型ダイ24、インサートパンチ、ノックアウトパンチおよび複数の横型ダイ51によって閉塞空間を形成可能に下型ダイ24に対応して設けられる。これにより、閉塞空間内の素材をインサートパンチおよびノックアウトパンチで加圧すると、当該素材は、複数の横型ダイ51のキャビティ52に押し出されるとともにパンチ穴24aの外側周囲にも押し出される。

(もっと読む)

軸肥大加工方法

【課題】薄いフランジ状の肥大部を棒状のワークピースに一体として形成することができ、且つ肥大部の強度も確保することができる軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピースが配置されるべき基準線に沿って互いに接離可能な一対のホルダユニットが離間した状態で、ワークピースの両端をそれぞれ一対のホルダユニットで保持する保持プロセスと、一対のホルダユニットを基準線に沿って互いに近接する方向に相対的に押し込み、ワークピースを軸方向に縮める方向に加圧する圧縮プロセスと、ワークピースの軸線と交差する方向にエネルギを加え、該エネルギを加えた部位にワークピースよりも大径の肥大部を形成する肥大プロセスとを含む、第1工程と、肥大部を焼鈍する焼鈍工程と、第1工程と同様のプロセスを含む第2工程であって、肥大プロセスにて、肥大部にエネルギを加える第2工程とを備えた。

(もっと読む)

軸の肥大部形成方法および製造装置

【課題】肥大部を大きく形成でき、結合力を確実に向上させることのでき、肥大化の工程が生産効率よく行える軸の肥大形成方法および製造装置を提供する。

【解決手段】金属製の軸10を被嵌合部材20に嵌め合わせ、その嵌め合わせた部分を該基準軸線CLに対して所定の屈曲点にて屈曲することにより軸10の径を増大させて、被嵌合部材20と軸10とを固定する肥大部形成方法および製造装置である。そして、軸20の屈曲点を、該軸10の軸線方向に移動させて、軸線方向に大きい肥大部を形成する。

(もっと読む)

軸の肥大嵌め方法及び該方法により製造される回転体

【課題】結合力が確実に向上する軸の肥大嵌め方法および該方法に製造される回転体を提供する。

【解決手段】金属製の軸10を被嵌合部材20の挿通孔21に挿通して、軸10を挿通孔に嵌め合わせた状態で、軸10をホルダ41,42にて保持し、保持した状態の基準軸線CL上にて回転させるとともに、嵌め合わせた部分を該基準軸線CLに対して屈曲することにより軸10の径を増大させることにより、被嵌合部材20と軸10とを固定する肥大嵌め方法である。挿入孔の内周面に、予め溝22を形成しておき、軸10を肥大させたときに、肥大部13が溝22内に食い込むようにする。この方法により製造された回転体。

(もっと読む)

曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法

【課題】装置構成が簡単で安価であり、装置の設置面積を小さくできると共に、製造の自動化が可能な曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法を提供する。

【解決手段】自動車用サスペンションアームの製造装置に用いられ、丸棒状素材20を曲げ加工して曲げ加工材21を作製するための曲げ加工用金型1であって、丸棒状素材20を載置する載置部3を備える曲げ下金型2と、曲げ下金型2に載置された丸棒状素材20を垂直方向に押圧する押圧部5を備える曲げ上金型4とからなり、載置部3および押圧部5は、曲げ加工材21の曲げ形状に沿った形状に形成され曲げ加工材21と接触する下金型接触部6および上金型接触部7を備え、下金型接触部6は、その中央部に曲げ加工材21と非接触で移動手段が曲げ加工材21を把持できる大きさに形成された溝部8を備える。

(もっと読む)

リードスクリューの製造方法

【課題】量産性に富み、製造コスト低廉のリードスクリューが得られるリードスクリューの製造方法の提供。

【解決手段】リードスクリューの製造方法は、フープ材1を準備し(図1(A))、これをその長手方向へ送りながら巻き込み絞り成形でシーム管2を連続形成し(図1(B))、このシーム管2をシーム2aに沿って溶接して溶接部位2bを施し(図1(C))、これを管長方向へ引き伸ばして細径化し(図1(D))、この細径化した管3を切断して所定寸法の管4を得る(図1(E))。この所定寸法の管4の外表面に転造雄ネジ部5aを形成し、リードスクリュー管5を得る(図1(F))。

(もっと読む)

異種材からなるワークピースに対する軸肥大加工方法及びこれを用いた軸部材

【課題】異種材からなる中実又は中空の内側部材(第1のワークピース)とこれを覆う中空で円筒状の外側部材(第2のワークピース)で形成されたワークピースに対しても、これらの高い密着性を実現できる軸肥大加工方法及びこれを用いた軸部材を提供する。

【解決手段】互いに異なる材料からなる第1のワークピース1と第2のワークピース2とを用い、第1のワークピース1を第2のワークピース2で覆って軸材3を形成し、軸材3を軸方向に圧縮するように加圧しながら、軸材3の肥大させるべき部位に対し、軸材3の軸線と交差する方向にエネルギを加えて前記部位に肥大部を形成する軸肥大加工方法であって、軸材3に前記エネルギを加える前に、第2のワークピース2にかかる圧力よりも高い圧力で第1のワークピース1を加圧して外径を拡径させ、第1のワークピース1の外周面を第2のワークピース2の内周面に密着させる。

(もっと読む)

ワークピースに対する軸肥大加工方法

【課題】室温でも確実に軸肥大加工を施すことができるワークピースに対する軸肥大加工方法を提供する。

【解決手段】棒状のワークピース1を用い、前記ワークピース1が配置されるべき基準線Aに沿って互いに接離可能な一対のホルダユニット2が離間した状態で、前記ワークピース1の両端をそれぞれ前記一対のホルダユニット2で保持し、前記一対のホルダユニット2を前記基準線Aに沿って互いに近接する方向に相対的に押し込んで前記ワークピース2を軸方向に縮める方向に加圧し、前記ワークピース1の肥大させるべき部位を曲げ中心として傾斜させるべく一方の前記ホルダユニット2を傾動し、前記部位に肥大部3を形成する軸肥大加工方法であって、前記ホルダユニット2の傾動時の傾斜角度θが0.02°〜0.3°の範囲内である。

(もっと読む)

鋼製板状部品製造方法、ポールパーキング、及び冷間鍛造用金型

【課題】歩留まりが良く、作業効率を高めることができる鋼製板状部品製造方法を提供する。

【解決手段】ポールパーキング等の鋼製の板状部品1を製造するに当たり、鋼製の円板形状の初期材10を、その厚さ方向がプレス方向に直交するように冷間鍛造用型のダイス40のキャビティ41内に縦置きに収容し、初期材10の厚さを略一定に維持したまま初期材10の周側部11からパンチ42でプレスして、初期材10から板状部品1に近似する近似部品20を冷間鍛造により得る。次いで、近似部品20のマージン部分25を除去して半製品30を得、半製品30を切削加工、浸炭処理等して板状部品1を得る。

(もっと読む)

フランジ付長軸部品の鍛造加工方法

【課題】車輛用のアクスルシャフトの製造に非常な効率化と、コストダウンをもたらすことができる画期的なフランジ付長軸部品の鍛造加工方法を提供する。

【解決手段】金属製軸用素材1の要鍛造箇所を予め高周波炉で変態点以上に局部加熱しておき、縦型のアプセッタである動圧スクリュープレス又は静圧スクリュープレス3により局部加熱された要鍛造箇所を車輛用のアクスルシャフトのフランジ部の形状に成形することを特徴とする。

(もっと読む)

1 - 20 / 58

[ Back to top ]