Fターム[4E096EA03]の内容

Fターム[4E096EA03]に分類される特許

21 - 39 / 39

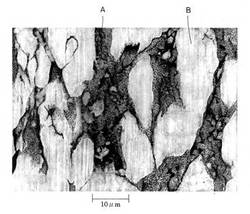

ニッケルメッキステンレス鋼線

【課題】工具との潤滑性が良く、加工性に優れたニッケルメッキステンレス鋼線を提供することである。

【解決手段】ステンレス鋼線の素材へニッケルメッキした後の伸線加工によりメッキ層の表面に形成される凹部(A部)に、潤滑剤を保持する作用のある無機塩を溜め込んだものとすることにより、ニッケルメッキ層の凹部以外の表面のほぼ平坦な部分(B部)に無機塩がほとんど付着していなくても、凹部に溜め込まれた無機塩の潤滑剤保持作用で後工程での伸線やコイリングの際の工具との潤滑性が良くなり、加工性が向上するようにしたのである。

(もっと読む)

高強度高弾性型ステンレス鋼及びステンレス鋼線

【課題】強度、弾性率、捻回特性、耐へたり性、及び耐食性に優れた高強度高弾性型ステンレス鋼及びこれを伸線加工することにより得られるステンレス鋼線を提供すること。

【解決手段】0.08mass%≦C≦0.35mass%、0.20mass%≦Si≦1.00mass%、0.50mass%≦Mn≦1.50mass%、7.0mass%≦Ni≦11.0mass%、12.0mass%≦Cr≦22.0mass%、0.002mass%≦N≦0.08mass%、2.0mass%≦V≦8.0mass%、を含み、残部がFe及び不可避的不純物からなり、かつ、マトリックス中にVを含む第2相粒子が分散している高強度高弾性型ステンレス鋼、及び、これを用いたステンレス鋼線。

(もっと読む)

ばね用ステンレス鋼線

【課題】コイリング特性に優れたばね用ステンレス鋼線を提供する。

【解決手段】引張強さ1500〜3000N/mm2 の高強度ステンレス鋼線を用いた芯材と、該芯材の表面を覆うニッケルメッキ層とからなるニッケル被覆鋼線であって、前記ニッケルメッキ層は、内メッキ層,外メッキ層の複数層からなる層状メッキ組織からなり、前記内メッキ層は、前記外メッキ層と前記芯材との間に介在して両者を結合し、前記芯材の径方向にのびる柱状組織をなし、前記前記外メッキ層は、伸線による冷間加工に伴う細径化により微小片に破壊され、前記外メッキ層は、該破壊された前記微小片により内メッキ層を覆うことを特徴とする。

(もっと読む)

延性に優れる太径の高強度ステンレス鋼線および線材並びに鋼線の製造方法

【課題】軽量化・耐久性に優れる太径ばね等の製品を安価に製造することを目的に、延性に優れる太径の高強度ステンレス鋼線および線材を安価に提供することである。

【解決手段】質量%で、C:0.01〜0.13%,Si:0.3〜4.0%,Mn:0.3〜8.0,Ni:1.0〜6.0%,Cr:14.0〜18.0%,N:0.05〜0.20%を含有し、Md値が50〜120であり、引張強さが1600N/mm2を超え、線径がφ4.5mm〜φ15mmであることを特徴とする高強度ステンレス鋼線である。

Md値=551−462(C+N)−9.2Si−8.1Mn−29(Ni+Cu+Co)−13.7Cr−18.5Mo

(もっと読む)

金属繊維束の製造方法及び金属繊維束

【課題】ステンレス鋼、チタン合金、Ni−Ti形状記憶合金などからなる品質の優れた金属繊維束(金属製極細繊維)を容易に製造する方法を提供する。

【解決手段】表面に隔離用金属層3を形成した多数本の被覆線材2を金属製外装材4で被包して集束材1を形成し、該集束材を伸線した後、該金属層3および外装材4を除去することにより金属繊維束を製造する方法であって、集束材1を伸線するロール式圧延機12の前段に該集束材を挟着する電極ローラ−10a,10bを設け、ロール式圧延機に挿通する直前に該集束材を通電加熱して熱間圧延する。

(もっと読む)

溶接ワイヤの製造方法

【課題】 溶接金属の衝撃値が低下するのを防いで、アーク安定性を高めることができる溶接ワイヤ並びに、高い自由度で高機能性を有する成分組成が設計できる溶接ワイヤの製造方法を提供する。

【解決手段】 細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形し、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤを挿入して、内包ワイヤ1と、内包ワイヤ1の外周を囲むように配置された管状の金属外皮3とを具備する溶接ワイヤを製造する。

(もっと読む)

金属の冷間引抜き加工方法、及び引抜き材の製造方法

【課題】化成処理による下地を必要としない高い潤滑性を有する潤滑被膜を形成させるとともに、該潤滑被膜が形成された素材の引抜き加工性を向上させることのできる冷間引抜き方法及び引抜き材の製造方法を提供する。

【解決手段】潤滑被膜が表面に形成された金属の冷間引抜き加工方法であって、加工に供される被加工材が、素材と、素材の表面に形成された膜厚が1000μm以下の酸化スケールと、酸化スケールの上にさらに積層されて形成された前記潤滑被膜と、を有し、潤滑被膜が、樹脂と、該樹脂中に分散されたワックス粒子とを含む樹脂層を備え、樹脂が、樹脂層を100質量%とした場合に、25〜99質量%含有されるとともに、ガラス転移温度が30℃以下で、かつ典型金属元素及び遷移金属元素のうちの少なくとも1種の金属元素を含む化合物及び/又はそのイオンにより架橋された樹脂であることを特徴とする。

(もっと読む)

高強度を有する溶接可能でステンレスの管状構造体の製造システム及びそれから得られた製品

高い機械的強度を有し、溶接可能でステンレスの管状構造体の製造システム及びそれにより得られる製品について記載されており、それは特に冷間引抜きのステンレス鋼を用いる製造に関するものであって、異なる厚さ及び形状に加工可能であり、動的用途に使用される軽量及び超軽量の構造フレームの製造に使用され、優れた機械的特性と溶接特性を有する。製造システムは、引き抜き装置を通過させるとともに、引き抜きのために組み合わせるために、管の端部を小さくするための傾斜作製工程と、材料を軟化させて変形しやすくするためのアニール熱処理工程を有する。システムには、材料の機械的特性を評価するための機械的試験と、材料の構造を観察し、それが引き抜きのための予め設定されたパラーメータの範囲内にあるかどうかを評価する金属組織学が含まれる。これらの工程の後に、表面の化学的調製工程があり、そこでは、管と引き抜き装置との間の接触面を滑らかにするとともに、材料を永久変形させる引き抜き時における膠着を抑制する。その工程は、管の厚さが所望の値になるまで繰り返して行う。工程が終了した後、仕上げの熱処理工程を行い、変形した鋼の構造を改質し、所望の最終特性を付与する。最後に、矯正工程を行い、引き抜いて炉で処理した管をまっすぐにし、そして不動態化工程を行い、緻密な酸化物のさびを生成させて鋼に耐蝕性を付与する。次いで、切断し、品質管理と包装を行う。 (もっと読む)

金属製細径管の製造方法

【課題】極細径で、かつ、薄肉の金属製細径管を容易に、かつ、効率よく得ることができる金属製細径管の製造方法を提供する。

【解決手段】引抜き加工によって金属製細径管を得る金属製細径管の製造方法において、内部に流動性物質を封入した金属管に対して引抜き加工を行う金属製細径管の製造方法。

(もっと読む)

金属加工の潤滑

【課題】 優れた潤滑性を与え、焼付けがなくクリーニングが容易であり、プロセスを高速度で行え、残留物の除去が必要でない金属加工プロセスを提供すること。

【解決手段】金属加工プロセスであって、加工プロセスの間に金属の潤滑をフッ素化不活性流体を用いて行うことを含み、前記フッ素化不活性流体は、一般式がCnF2n+2の脂肪族ペルフルオロカーボン流体、一般式がCnF2n+1ONのペルフルオロモルホリン、ペルフルオロシクロアルカン、ペルフルオロアミン、高フッ素化アミン、ペルフルオロエーテル、および高フッ素化エーテルからなる群から選択される。

(もっと読む)

ばね用ステンレス鋼線及びコイルばね

【課題】ニッケルを用いずともばね成形時の加工性に優れたばね用ステンレス鋼線及びコイルばねを提供する。

【解決手段】ばね用ステンレス鋼線は、皮膜量が6.0〜14.5g/m2のリン酸塩皮膜が形成されたステンレス鋼線を伸線してなる。また、ばね用ステンレス鋼線の表面粗さは1.5〜2.3μmとなっている。微細な凹凸を有するリン酸塩皮膜を施し、且つ、リン酸塩皮膜の皮膜量と表面粗さとを上述の値とすることにより、焼付き等が生じにくく、潤滑剤が均一に且つ確実に付着したばね用ステンレス鋼線を得ることができる。このばね用ステンレス鋼線を用いることにより、コイルばねを成形する際に、加工性を良好にすることができる。

(もっと読む)

耐銹性に優れたフェライト系ステンレス鋼線とその製造方法

【課題】耐銹性が劣るフェライト系ステンレス鋼線において、成分を変えることなく表面性状を制御・規定することにより耐銹性を改善し、安定した耐銹性を確保することで、フェライト系ステンレス鋼線の市場への適用率を大幅に向上させることにある。

【解決手段】重量%で、Si:0.05〜3.0%,Mn:0.1〜2.0%,P:0.04%以下,S:0.01%以下,Cr:14.0〜24.0%,C+N:0.005〜0.15%を含有し、残部がFeおよび実質的に不可避的不純物で構成され、鋼線の長手方向の表面粗度;Rmaxが10μm以下、または、Raが1.0μm以下に制御されることを特徴とする耐銹性に優れたフェライト系ステンレス鋼線である。必要に応じて、0.2%耐力が350N/mm2以上である,光輝焼鈍が施された線径(直径)が4mm以下の鋼線である。

(もっと読む)

ステンレス鋼クラッド銅線の製造方法

【課題】高品質のステンレス鋼クラッド銅線を生産性よく製造する製造方法の提供を目的とする。

【解決手段】(イ)芯材となる銅素線を準備する段階と、(ロ)該芯材が最終的に全容積の70〜95%の比率となるステンレス外装帯材で被包するとともに、その縁部の突合せ溶接によって前記芯材の表面露出を防止したクラッド線材を得る段階と、(ハ)該クラッド線材を最後には除去される第二外装材でダブル被覆して複合線材を形成する段階と、(ニ)該複合線材に減寸加工と熱処理加工とを必要に応じて繰り返して行い、かつその加工の間に前記ステンレス外装帯材の溶接部組織をオーステナイト組織に安定化する細径化段階と、(ホ)前記細径化段階又は細径化後のいずれか時点で、前記複合線材から前記第二外装材だけを分離除去する段階と、を含むことを特徴とするステンレス鋼クラッド銅線の製造方法。

(もっと読む)

ステンレス鋼溶接用フラックス入りワイヤの製造方法及びそれにより製造されたフラックス入りワイヤ

【課題】送給性に優れ、耐欠陥性の良好な、継ぎ目を有するステンレス鋼溶接用フラックス入りワイヤの製造方法を提供する。

【解決手段】本発明は、継ぎ目を有する細径(0.9〜1.6mm直径)のステンレス鋼溶接用フラックス入りワイヤの製造方法に関する。本発明は、帯鋼(フープ;ステンレス鋼304L或いは316L)をU字状に成形し、混合されたフラックスをU字状に成形された帯鋼の内部に充填し(108)、継ぎ目を有した管形に成形する段階と、管形に成形したワイヤを潤滑剤を使用して1次引抜する段階(103)と、1次引抜されたワイヤの加工硬化程度を緩和させるために熱処理する段階(104)と、熱処理以後の累積減面率が38〜60%になるように2次引抜する段階(105)と、2次引抜されたワイヤ表面の残留潤滑剤を物理的方法で除去する段階(106)と、ワイヤ表面に表面処理剤を塗布する段階(107)とを有する。

(もっと読む)

ステンレス鋼高強度極細平線の製造方法

【課題】 高強度で寸法安定性に優れた高強度極細平線を効率よく製造する方法を提供する。

【解決手段】 厚さ0.1mm以下で、引張強さ2000N/mm2 以上の高強度特性を有するステンレス鋼極細平線を冷間圧延によって製造するにあたり、

1.固溶化熱処理によって、JISG−0551に基づく結晶粒度が8番以上の微細なオーステナイト組織を有するステンレス鋼軟質線を得る段階、

2.該軟質線に加工率60%以上の冷間伸線を施して、該線の長手方向に沿って結晶が繊維状に伸びる加工誘起マルテンサイト組織を持つ、線径0.5mm以下の硬質細線を得る段階、

3.該硬質細線に熱処理を施すことなく逆張力を加えながら、圧下率40%以上で冷間圧延を行う段階,

を含むことを特徴とするステンレス鋼の高強度極細平線の製造方法と、この方法による高強度極細平線である。

(もっと読む)

冷間抽伸法による超薄肉金属管の製造方法

【課題】継目無金属管あるいは溶接金属管の薄肉側の製造可能範囲を飛躍的に拡大できる冷間抽伸法による超薄肉金属管の製造方法を提案する。

【解決手段】噛み込み入口側から仕上げ出口側に向かって径が拡大するソリッドダイスと、前記ダイスの入口側から出口側に向かって径が拡大するプラグまたはテーパマンドレルを用いて、拡径しながら冷間抽伸することにより、驚異的な肉厚リダクションを得ることができる超薄肉金属管の製造方法である。なかんずく、熱間製造プロセスにより製造された小径薄肉継目無金属管を再度加熱し、熱間にて傾斜圧延機を用いて拡径圧延して製造された薄肉継目無金属管を素管として、冷間抽伸工程において拡径抽伸することにより、肉厚が0.6〜0.8mmクラスの超薄肉継目無金属管を比較的容易に得ることができる。

(もっと読む)

成形性に優れたばね用ステンレス鋼線及びその製造方法

【課題】 ばね用ステンレス鋼線の機械的特性を改善することによって、耐力比を管理することによって、ばね成形性を向上させ,不良率を顕著に減少させたばね用ステンレス鋼線と、その鋼線を製造するための方法を提供する。

【解決手段】 本発明のばね用ステンレス鋼線によれば、鋼線の引張強さと0.2%耐力との比率、すなわち「0.2%耐力比(%)」が71〜90%になるように調整する。

また、本発明のばね用ステンレス鋼線の製造方法によれば、鋼線の製造において、最終ダイスを通過した後の鋼線に、曲げ加工変形を付与することによって、鋼線の0.2%耐力比を調整する。

(もっと読む)

塑性加工用潤滑被膜、塑性加工用潤滑被膜形成用組成物、塑性加工用素材、塑性加工品の製造方法並びに金属管、金属線又は金属棒の製造方法

【課題】 化成処理による下地を必要とせず、簡便な工程で、密着性及び潤滑性に優れた塑性加工用潤滑被膜、塑性加工用潤滑被膜形成用組成物、塑性加工用素材、塑性加工品の製造方法並びに金属管、金属線又は金属棒の製造方法を提供する。

【解決手段】 本塑性加工用潤滑被膜は、母材表面に形成された樹脂層を備える塑性加工用潤滑被膜であって、上記樹脂層はワックス粒子を含有し、且つ樹脂層は、この樹脂層を100wt%とした場合に、ガラス転移温度が30℃以下の樹脂[例えば、(メタ)アクリル系樹脂、ウレタン樹脂、ポリエステル樹脂、酢酸ビニル樹脂、ポリビニルアルコール樹脂、ポリアミド樹脂、及びフッ素系樹脂等の1種又は2種以上]を25〜99wt%含有する。

(もっと読む)

線材およびその製造方法

【課題】ヘッダー加工等に際してカジリや割れ等の発生を抑制し得る潤滑性に優れた線材およびその製造方法を提供する。

【解決手段】線材10の表面にショットブラスト処理を施す。この線材10の表面に化成被膜12を形成する。更に化成被膜12の外側に、ステアリン酸カルシウム等の各種金属石鹸をベースとし、これに粉末状の固形ワックスを8〜12w%の範囲で混合した混合潤滑剤からなる潤滑被膜14を形成する。この潤滑被膜14の形成に際しては、混合潤滑剤が収納されている収納室に線材10を通過してその表面に混合潤滑剤を付着したもとで、回転ダイスに挿通して伸線することで、その表面に潤滑被膜14を形成する。

(もっと読む)

21 - 39 / 39

[ Back to top ]