Fターム[4E096FA08]の内容

Fターム[4E096FA08]に分類される特許

1 - 20 / 36

金属管の引抜方法及び引抜装置

【課題】引抜時における管の内面に十分に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】本発明は、金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通して略水平方向に引抜いて引抜加工する金属管の引抜方法において、プラグ11の表面に潤滑油Lを付着せしめてから引抜を開始するまでの間に、プラグ11をその略水平方向の軸線Mを回転中心として140°〜220°回転させることを特徴とする。

(もっと読む)

金属管の引抜方法及び引抜装置

【課題】引抜時における管の内面に十分に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】本発明は、金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通して略水平方向に引抜いて引抜加工する金属管の引抜方法において、略水平方向に配置した金属製素管2の内面に潤滑油を付着せしめてから引抜を開始するまでの間に、金属製素管2をその略水平方向の軸線Mを回転中心として100°〜260°回転させることを特徴とする。

(もっと読む)

感光ドラム基体用アルミニウム管の製造方法

【課題】アルミニウム素管を引抜き加工することにより感光ドラム基体用アルミニウム管を製造する感光ドラム基体用アルミニウム管の製造方法であって、素管の引抜き速度の高速化を図るとともに、素管の引抜き加工時に潤滑不良による焼き付きの発生を防止する。

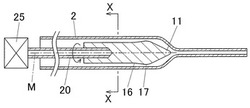

【解決手段】引抜き加工用ダイス2の上流側に配置されたスクレーパ5により、アルミニウム素管20の外周面に付着した潤滑油8を掻き取るとともに該潤滑油8を素管20の外周面にその周方向に塗り広げながら、素管20を引抜き方向Xに移動させる。これにより、素管20を引抜き加工する。スクレーパ5は、ダイス2の上流側における潤滑油掻き取り位置に常設されており、更に、ダイス2の上流側の端面2aあるいはダイス2を保持したダイスホルダ3の上流側の端面3aに取外し可能に固定されている。

(もっと読む)

金属二重管の製造方法

【課題】得られる金属二重管の外管と内管の界面に面圧を発生させ、密着性を確保できる金属二重管の製造方法を提供する。

【解決手段】加工用ダイスとしてテーパーダイス2を用いる冷間引抜きによって、外管11の内面に内管12の外面が接してなる金属二重管1を製造する方法であって、下記(1)式により算出され、テーパーダイス2のアプローチ部2aで外管11と内管12とが接触する長さL(mm)が、下記(2)式を満たす条件とし、空引きすることを特徴とする金属二重管の製造方法である。ここで、do1は冷間引抜き前の外管11外径(mm)、zは冷間引抜き前における外管11と内管12とのクリアランス(mm)、d1は冷間引抜きにより得られた金属二重管1の外径(mm)、αはテーパーダイス2のアプローチ部2aの角度(°)である。

L=(do1−d1−2z)/2sinα ・・・(1)

1.35≦1/L≦10 ・・・(2)

(もっと読む)

金属管の引抜方法及び引抜装置

【課題】引抜時の管の内面に確実に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通すことで引抜加工する金属管の引抜方法において、前記プラグ11のベアリング部17を通過する前の素管2の内面に潤滑油Lを付着させる時に、該素管2の内面における上半分の領域の少なくとも一部に潤滑油Lを付着させると共に該素管2の内面における下半分の領域には潤滑油を付着させない選択的付着を行うことを特徴とする。

(もっと読む)

金属管の引抜方法及び引抜装置

【課題】引抜時の管の内面に確実に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通すことで引抜加工する金属管の引抜方法において、前記プラグ11のベアリング部17を通過する前の素管2の内面に潤滑油Lを付着させる時に、該素管2の内面における上半分の領域における単位時間当たりの付着量(g/秒)を「X」とし、前記素管2の内面における下半分の領域における単位時間当たりの付着量(g/秒)を「Y」としたとき、X>Y>0の関係式が成立するように潤滑油を付着させる。

(もっと読む)

金属管の引抜装置および引抜方法

【課題】金属管の引抜方法において、内面潤滑を改善し、長い素管の引抜や高速引抜における焼付きを防止する。

【解決手段】金属製素管(10)の外面を成形するダイス(1)と内面を成形するプラグ(6)と間に通すことで加工する引抜装置(31)において、前記プラグ(6)を支持するロッド棒に前記素管(10)の内面に接触した状態に取付けられて、素管(10)の内面に付着させた潤滑油(L)を塗り拡げる中子(21)を備える。

(もっと読む)

金属二重管の製造方法

【課題】得られる金属二重管の内管と外管の界面に面圧を発生させることができる金属二重管の製造方法を提供することを目的とする。

【解決手段】加工用ダイスとしてテーパーダイス2を用いる冷間引抜きによって、外管11の内面に内管12の外面が接してなる金属二重管1を製造する方法であって、内管12として、予め外面を研磨して、該外面の算術平均粗さRa(Ra1)(JIS B 0601)を2.3〜5.0μmに調整したものを用い、空引き加工をすることを特徴とする金属二重管の製造方法である。本発明は、外管11として、予め内面を研磨して、該内面の算術平均粗さRa(Ra2)が5.0μm以下であって、かつ、下記(1)式で定義するf値を6以上に調整したものを用いることができる。

f=(Ra1+1)×(Ra2+1) ・・・(1)

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面の引抜ダイスとの焼付きを防止することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10は引抜ダイス20と引抜プラグ30を具備する。引抜ダイス20は、ワーク40が縮径加工されながら離れる第1曲面部1Cと、第1曲面部1Cにおけるワーク離れ位置Kよりも内側且つ下流側に配置されたダイスベアリング部2Bと、ダイスベアリング部2Bの上流端Fに滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。第2曲面部2Cの曲率半径R21は、第1曲面部1Cの曲率半径R1よりも大きく設定される。案内部2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。引抜プラグ30は、ダイスベアリング部2Bの長さL4よりも短いプラグベアリング部3Bを備える。

(もっと読む)

小径薄肉管の製造方法

【課題】熱間製管された素管を引抜加工によって小径薄肉の継目無鋼管を製造する方法であって、内面筋疵を有さない小径薄肉管の製造方法を提供する。

【解決手段】加工用ダイスとしてテーパー状のアプローチ部1aと、引抜き外径を決定するベアリング部1bとを具備するテーパーダイス1と、テーパーダイスによって縮径されながら引抜加工される管3の内面に挿入されるプラグ2とを用いて小径薄肉管を引抜加工する継目無鋼管の製造方法であって、アプローチ部1aの両角αが15〜20°のテーパーダイス1を用いることを特徴とする小径薄肉管の製造方法である。本発明の小径薄肉管の製造方法では、使用するプラグは、管の仕上げ内径を規定する仕上げ部2bとこれに連設されるテーパー部2aとを具備するセミフローティングプラグ2を用いるのが好ましい。

(もっと読む)

銅被覆アルミニウム線の製造方法

【課題】銅被覆アルミニウム線を製造する伸線加工工程において、カップアンドコーン型の断線を減少させ、伸線加工性を向上させることを目的とする。

【解決手段】純アルミニウム又はアルミニウム合金を主導体として用い、当該主導体の外周に銅を被覆した銅被覆アルミニウム線の製造において、伸線加工時に用いる複数のダイスの内、、1番目〜10番目のダイスの内の少なくとも1個のダイスのアプローチ角度を25〜49°としたことを特徴とする銅被覆アルミニウム線の製造方法。

(もっと読む)

金属二重管の製造方法

【課題】内管および外管の降伏強度にかかわらず、得られる金属二重管の内管と外管の界面に面圧を発生させることができる金属二重管の製造方法を提供する。

【解決手段】加工用ダイスとしてRダイス2を用いる冷間引抜きによって、外管1bの内面に内管1aの外面が接してなる金属二重管1を製造する方法であって、Rダイス2のアプローチ部2aの曲率半径を10mm〜90mmとし、空引きにより縮径加工を行うことにより、内管1aおよび外管1bの界面に面圧を発生させる金属二重管の製造方法である。同様に、加工用ダイスとしてテーパーダイスを用いても、そのアプローチ部の両角を8°〜30°とし、肉厚加工により縮径加工を行い、さらに中拡げプラグにより内管の拡径加工を行うことにより、内管および前記外管の降伏強度にかかわらず、金属二重管の内管と外管の界面に面圧を発生させることができる。

(もっと読む)

ダイヤモンドダイス

【課題】伸線加工時の抵抗の増大および断線を効果的に防止することが可能なダイヤモンドダイスを提供する。

【解決手段】ダイヤモンドダイスは、孔2を規定するように伸線の流れの上流側から下流側に向かってアプローチ部4、リダクション部5およびベアリング部6を有する。孔2の中心線に沿った断面における孔の形状において、アプローチ部4のうち最もリダクション部5側の開き角度が100°以上180°以下であり、リダクション部5の長さは0.2D以上1.0D以下(Dはベアリング部6の直径)であり、アプローチ部4とリダクション部5との境界には凸型の円弧面111が設けられており、その円弧面111の半径は20μm以下である。

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10の引抜ダイス20は、ワーク40が縮径加工されながら離れる第1曲面部1Cと、ダイスベアリング部2Bと、ダイスベアリング部2Bの上流端F1に滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。案内部2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。ワーク引抜方向Nにおいて、引抜プラグ30のプラグベアリング部3Bの中央位置G3は、ダイスベアリング部2Bの上流端F1からダイスベアリング部2Bの長さL4の20%までの上流領域2Baに配置されている。

(もっと読む)

引抜ダイス

【課題】表面平滑性に優れた引抜加工品を効率良く得ることができる引抜ダイスを提供する。

【解決手段】本発明は、ダイス孔6を有し、長尺なワーク1をダイス孔6に通過させるように引っ張って引抜加工を行うようにした引抜ダイスを対象とする。ダイス孔6の内周面に、溝部および突条部のうち少なくともいずれか一方によって構成される線条部7が、軸心に対し、ねじれた方向に沿って設けられる。

(もっと読む)

管状ワークの引抜加工方法

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワークの引抜加工方法を提供する。

【解決手段】管状ワーク40の引抜加工方法は、管状ワーク40の外表面40a側を加工する引抜ダイス20と、ワーク40の中空部内に配置されるとともにワーク40の内表面40b側を加工する引抜プラグ30とを用いた方法であり、ワーク40が引抜ダイス20から離れたのち引抜ダイス20に再接触する材料流動を示す。ワーク40が引抜ダイス20から離れるワーク離れ位置Kとワーク40が引抜ダイス20に再接触するワーク再接触位置Mとの間におけるワーク40の最小外径をd1、引抜加工後のワーク40の外径をd3とするとき、次式(1)を満足するようにワークを引抜加工する。

0.95<d1/d3<1.1 …(1)

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10は引抜ダイス20と引抜プラグ30を具備する。引抜ダイス20は、ワーク40が縮径加工されながら離れる第1曲面部1Cと、第1曲面部1Cにおけるワーク離れ位置Kよりも内側且つ下流側に配置されたダイスベアリング部2Bと、ダイスベアリング部2Bの上流端Fに滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。案内部2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。引抜プラグ30は、ダイスベアリング部2Bの長さL4よりも短いプラグベアリング部3Bを備える。プラグベアリング部3Bは、ダイスベアリング部2Bに対応する位置に配置される。

(もっと読む)

引き抜き加工用ダイスおよびめっき鋼線の引き抜き加工法

【課題】めっき削られ量を著しく減少させ、めっき付着量不足および表面キズの発生を低減して良好な厚いめっき層を持つ高強度鋼線を円滑に製造できる引き抜き加工用ダイスとめっき鋼線の引き抜き方法を提供する。

【解決手段】金属製のダイスケースにニブ2が嵌合された引き抜き加工用ダイスにおいて、前記ニブ2はマウス21、アプローチ22、ベアリング23およびバック24を順次形成し、前記バックが二段のバック角を有したサイアロンを主成分とするセラミックスを用いる。

(もっと読む)

ダイヤモンドダイス

【課題】 金属線の加工屑がダイスの孔に詰まりにくくすることで断線を防止し、特にノンスリップ型伸線機で使用した場合に、その伸線機の特徴を最大限に生かせるダイヤモンドダイスを提案する。

【解決手段】 金属線の伸線加工を行うための孔が形成されたダイヤモンドダイスであって、孔の軸を含む断面で切断した面における孔の形状は、アプローチのうち最もリダクション側の部分の開き角度を120°以上とし、リダクションの開き角度は8〜20°でかつその長さは0.5D〜1.0Dmm(Dはベアリングの直径)とする。ベルからアプローチにかけての形状は、凹形の曲面とするのが好ましい。

(もっと読む)

引抜き加工用ダイス

【課題】傷の発生を防止して高品質の管材の引き抜き加工を行うことができる引き抜き加工用ダイスを提供する。

【解決手段】ダイス孔21に管材を通して引き抜き加工を行う引抜き加工用ダイス1であって、ダイス孔21は、前記管材の外周面の加工形状を決定する出口側のベアリング部23と、ベアリング部23に向かって縮径する入口側のアプローチ部22とを備えており、ベアリング部23の中心軸L1に平行であって当該中心軸L1を通過する断面において、アプローチ部22は、円弧状となるように形成されており、アプローチ部22とベアリング部23との境界点24は、境界点24におけるアプローチ部22の接線L2と中心軸L1とのなす角度αが、5°〜10°の範囲となる位置に形成されている引き抜き加工用ダイス1。

(もっと読む)

1 - 20 / 36

[ Back to top ]