Fターム[4E096HA30]の内容

Fターム[4E096HA30]に分類される特許

1 - 20 / 69

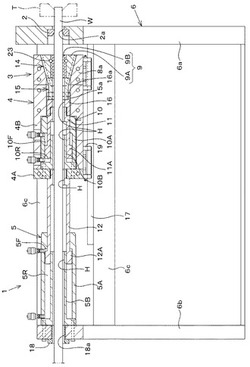

素材押入装置

【課題】 素材を挟持するチャック機構を素材と同心に配置した1基の移動シリンダで移動でき、素材の拗れも防止できるようにする。

【解決手段】 ダイス2と、チャック機構3を有して進退移動自在な移動枠4と、移動シリンダ5とを固定枠6に設ける。チャック機構3は、移動枠4に固定された案内保持体8と、この案内保持体8の傾斜案内面8aと摺接して素材Wを挟持するチャック部材9と、チャック部材9を進退移動させるチャックシリンダ10とを有する。チャックシリンダ10は円筒形状であって、素材Wを挿通する挿通孔Hを有して素材Wと同心に配置され、かつチャックプランジャ11の先端が前記チャック部材9と連結されており、移動シリンダ5は円筒形状であって、素材Wを挿通する挿通孔Hを有して素材Wと同心に配置され、かつ移動プランジャ12の先端が前記移動枠4に連結されてる。

(もっと読む)

ビードワイヤ、ビード、空気入りタイヤ及びビードワイヤの製造方法

【課題】強度で伸線性に富むことで所望の強度を有しつつ線径の小さいビードワイヤを提供する。

【解決手段】本発明のビードワイヤは、炭素を0.75〜0.90質量%で含むスチールよりなり、線径が0.95mm以上1.26mm以下であり、強度が、この線径をD(mm)、強度をN(N)とするとき、次式N=(3400〜3500)×D−(1350〜1450)を満たす。本発明のビードワイヤは、線材に、複数のダイスにより伸線を行い、ダイスを経た後の冷却速度を100℃/10秒以上とすることにより製造することができる。

(もっと読む)

感光ドラム基体用アルミニウム管の製造方法

【課題】アルミニウム素管を引抜き加工することにより感光ドラム基体用アルミニウム管を製造する感光ドラム基体用アルミニウム管の製造方法であって、素管の引抜き速度の高速化を図るとともに、素管の引抜き加工時に潤滑不良による焼き付きの発生を防止する。

【解決手段】引抜き加工用ダイス2の上流側に配置されたスクレーパ5により、アルミニウム素管20の外周面に付着した潤滑油8を掻き取るとともに該潤滑油8を素管20の外周面にその周方向に塗り広げながら、素管20を引抜き方向Xに移動させる。これにより、素管20を引抜き加工する。スクレーパ5には、素管20が挿通される挿通孔5bが設けられている。更に、スクレーパ5は挿通孔5bを中心に周方向に複数個のエレメント5fに分割されている。

(もっと読む)

金属管の引抜方法

【課題】引抜加工にともなう素管の振れ回りや湾曲を抑制し、引抜加工された金属管の偏肉悪化および曲がりを防止する引抜方法を提供する。

【解決手段】素管全長に亘って素管の軸心と引抜軸心を一致させた状態に保持し、ダイスとプラグを用いて引抜加工を行う金属管の引抜方法において、内面支持具を2つ以上用いて前記マンドレルに引抜方向に沿って移動可能に装着し、前記ダイスから素管後端までの引抜方向の素管長さをL0とした場合に、前記内面支持具の少なくとも1つを前記ダイスからの距離が1/2L0〜L0の範囲に配置し、さらに前記1/2L0〜L0に配置された内面支持具のうち最も当該ダイスに近く配置された内面支持具の引抜方向のダイスからの距離をL1とした場合に、他の内面支持具を前記ダイスからの距離が1/3L1〜2/3L1の範囲に配置して引抜加工を行うことを特徴とする金属管の引抜方法である。

(もっと読む)

金属管の拡管製造方法

【課題】内面工具のみによる拡管製造では従来、製造条件決定に時間を要し、費用もかかるため、その削減、更には工業化容易性を提供する。

【解決手段】拡管加工シミュレーションにより、被加工材10先端が工具1の肩部を通過してから1.0m以上進んだ状態における被加工材形状を評価し、その形状が、外径で目標の±1%以内、肉厚で目標の±7.5%以内に収まり、且つ工具との内面隙間が1.0mm以内となるような素管形状及び工具形状を繰り返し計算で求め、これを実拡管製造条件とする。

(もっと読む)

ゴム物品補強用鋼線の製造方法及び製造装置並びにゴム物品補強用スチールコード及び空気入りタイヤ

【課題】高炭素鋼の線材を用いてスチールワイヤを製造する際に、最終伸線工程に工夫を加えることにより、高強度でかつ延性にも優れるスチールワイヤを得ることのできるゴム補強用鋼線の製造方法を提供する。

【解決手段】めっき処理後の高炭素鋼線に最終伸線を行うゴム物品補強用鋼線の製造方法において、この最終伸線は、前段に複数段よりなる乾式伸線を含み、この乾式伸線後に湿式伸線を行う。湿式伸線では、後段において個々のパスの減面率を漸減させる。

(もっと読む)

高炭素鋼線の製造方法およびこれにより得られる高炭素鋼線

【課題】最終伸線工程を改良することにより、従来のパス数の制約等の問題を解消するとともに鋼線の加工限界をさらに向上して、延性を損なうことなくさらに高強力化を図った鋼線を得ることができる高炭素鋼線の製造方法およびこれにより得られる高炭素鋼線を提供する。

【解決手段】パテンティング処理後にブラスめっきを施した高炭素鋼線材を、最終伸線工程で湿式伸線することにより高炭素鋼線を得る高炭素鋼線の製造方法である。湿式伸線を複数回に分けて行う製造方法である。高炭素鋼線材1に対し冷間の湿式伸線を施した後、伸線された高炭素鋼線材1Aを一旦巻取り、再度繰出して、加工方向を逆方向にした状態で、この高炭素鋼線材1Aに対し再度、冷間の湿式伸線を施す。

(もっと読む)

潤滑剤の再生方法

【課題】潤滑性能の劣化した潤滑剤を再生処理することで、潤滑剤の繰り返し再利用を可能にできる潤滑剤の再生方法を提供する。

【解決手段】スチール線材の湿式伸線に用いられる潤滑剤の再生方法である。湿式伸線に使用した後の潤滑剤を、高圧下で分散処理する。高圧下での分散処理は、例えば、高圧分散装置にて、圧力10〜200MPaの条件下で行う。また、潤滑剤1が充填された湿式伸線を行うための潤滑剤槽11と、予備の潤滑剤1が充填されたタンク12とを接続して、潤滑剤槽11とタンク12との間に分散処理を行うための分散装置13を設置し、潤滑剤槽11とタンク12との間で分散装置13を介して潤滑剤1を循環させながら、湿式伸線と潤滑剤1の分散処理とを並行して行う手法を用いることができる。

(もっと読む)

ブラスメッキ鋼線の伸線方法

【課題】ブラスメッキ鋼線の防錆性を損なうことなく、ブラスメッキ鋼線の伸線時の潤滑性の悪化および伸線後のブラスメッキ鋼線の延性の悪化を抑制することができるブラスメッキ鋼線の伸線方法を提供する。

【解決手段】水系潤滑剤を用いて、ブラスメッキ鋼線を伸線する伸線工程を有するブラスメッキ鋼線の伸線方法である。水系潤滑剤が防錆剤を含まず、伸線工程後に防錆処理を施す。防錆処理は酸性水溶液で表面処理後、トリアゾール化合物を含む水溶液を用いて表面処理をしたものであることが好ましく、また、超臨界処理の溶媒にトリアゾール化合物を混合した超臨界処理による表面処理であることも好ましい。

(もっと読む)

耐水素脆性に優れた高強度ステンレス鋼線及びそれを用いたステンレス鋼成形品

【課題】加工性に優れ、強度及び疲労等の機械的特性とともに、高圧水素環境下で使用される際の水素に対する組織的欠陥の発生・拡大を防ぎ、耐水素性に優れた硬質ステンレス鋼線、並びにこれを成形加工したステンレス鋼成形品を提供する。

【解決手段】オーステナイト系ステンレス鋼線であって、質量%で、C:0.03〜0.18、N:Cの2〜4倍(但し、上限0.3%以下)、Si:1.5以下、Mn:2.0以下、Ni:8〜15、Cr:15〜25、Mo:0.20〜3.0及びCu:0.2を超え1.0未満を含み、かつ、残部がFe及び不可避不純物で構成され、0.2%耐力(σ0.2)が1200〜1800MPa、絞り値(R0)が55〜75%、しかも該鋼線の横断面面積の1/2となる軸芯面で分離された分離片の曲率半径に基づいて求められる内部応力(σi)が0±400MPaの範囲であることを特徴とする。

(もっと読む)

銅被覆アルミニウム線の評価方法および銅被覆アルミニウム線の製造方法

【課題】CA線の製造工程におけるCu被覆とAl線の密着性を正確に予測できる比較的簡単な評価方法を提供し、伸線加工によって目的とするCA線を製造する際のCu被覆の剥離やAl線の露出、さらには断線の可能性等を事前に推測できるようにすることにある。

【解決手段】Al線上にCuテープをフォーミングし、ついで前記Cuテープの突合せ部分を溶接した後、縮径することによってAl線とCuテープ被覆を密着させてCA母材とし、ついで前記CA母材を伸線加工するCA線の製造方法において、前記伸線加工工程における特定の段階で、Cu被覆剥離面の新生面比率を測定することによって、Al線とCu被覆の密着性を評価するCA線の評価方法である。

(もっと読む)

キャプスタン、及び、それを備えたキャプスタン装置

【課題】外周側に耐摩耗層を形成しつつ線材冷却性能の低下を抑えたキャプスタン、及び、それを備えたキャプスタン装置を提供することを課題とする。

【解決手段】キャプスタン12は、キャプスタン装置10を構成し回転力が与えられて回転するキャプスタン本体20と、キャプスタン本体20の外周側のうちワイヤWが巻き付けられる領域に形成された耐摩耗層22と、を有する。キャプスタン本体20はジュラルミンからなる。キャプスタン装置10には、キャプスタン本体20を内周側から水冷する冷却機構16が設けられている。

(もっと読む)

剥離粉除去機および伸線装置

【課題】鋼線に密着した潤滑被膜の剥離を防止しつつ、潤滑被膜の剥離粉を効率よく除去することができる剥離粉除去機および伸線装置を提供する。

【解決手段】伸線装置13は、伸線機20および剥離粉除去機30を有する。伸線機20は、容器21およびダイス22を有し、容器21内に潤滑剤23が収容される。剥離粉除去機30は、容器31および筒状体32を有する。容器31内に複数の固形物33が収容され、その複数の固形物33に筒状体32が埋設される。容器21内において線材11aの表面に潤滑剤23が付され、その線材11aがダイス22によって伸線されることにより、鋼線11bに加工されるとともに、鋼線11bの表面に潤滑剤23からなる潤滑被膜が形成される。その後、鋼線11bは、筒状体32を通過するように容器31内を通過する。このとき、筒状体32内において固形物33と接触することにより潤滑被膜の剥離粉が除去される。

(もっと読む)

溝付トロリ線の製造方法及び製造装置

【課題】生産性が高く、且つ表面品質及び伸直性に優れる溝付トロリ線の製造方法及び製造装置を提供する。

【解決手段】溝付トロリ線の製造装置Mは、供給装置(サプライ)10、伸線ダイス20,21、皮剥装置30、溝付装置40、巻取装置50、移送装置(キャプスタン)60及びガイド70を備える。そして、この製造装置Mは、荒引線Wの繰り出しから、所定の線径の伸線材D1に加工する伸線加工、伸線材D1に溝を形成して溝付トロリ線Tに加工する溝付加工、溝付トロリ線Tの巻き取りまでを連続的に行う一連の生産ラインになっている。

(もっと読む)

内面溝付管の製造装置及び製造方法

【課題】引張り荷重の低減と安定を図ることで、長い管でも破断せずに管全長に亘って内面形状が安定した加工を行うことができる内面溝付管の製造装置及び製造方法の提供。

【解決手段】素管11aの引抜き方向Xに沿って、縮径加工部13、中間引抜き部、溝加工部を備え、前記縮径加工部13を、縮径ダイス22と、該縮径ダイス22とともに素管11aを縮径するフローティングプラグ23とで構成し、前記素管11aの外径Do(mm)、前記縮径ダイス22の径D2(mm)により、RD={(Do−D2)/Do}×100(%)であらわされる素管11aの縮径率RD(%)を、前記縮径加工部13においてRD≦30に設定し、前記フローティングプラグ23の外径D1(mm)、前記縮径ダイス22の径D2(mm)を、D1−D2≧0.1となるよう設定した。

(もっと読む)

銅線の製造方法

【課題】冷間加工の加工度を増大でき、銅線を高強度化できる銅線の製造方法を提供する。

【解決手段】伸線ダイスを用いて銅線10を縮径する冷間加工工程(F1)を備えた銅線の製造方法において、上記冷間加工工程(F1)で形成された銅線11を複数本束ねて固相接合して銅線11を拡径する接合工程(F2)と、該接合工程(F2)で形成された銅線12を所望径まで伸線する複合線冷間加工工程(F3)とを備えたものである。

(もっと読む)

合金ワイヤの製造方法およびその製品

【課題】純金からなるボンディングワイヤと同一の機能を有する上、コストを大幅に低減できる合金ワイヤを提供する。

【解決手段】主材料である純銀を準備するステップ100と、主材料を真空溶解炉中に入れ、真空溶解炉中に副材料である純パラジウムを純銀と異なる比率で配合した後、混合溶解して銀パラジウム合金溶融金属を製造するステップ102と、銀パラジウム合金溶融金属を連続鋳造し、銀パラジウム合金線材に伸線するステップ104と、銀パラジウム合金線材を所定の直径の銀パラジウム合金ボンディングワイヤに伸線するステップ106と、を含む。

(もっと読む)

伸線材の表面加工方法、その装置および加工した伸線材

【課題】引抜或いは圧延により成形された伸線材の表面研磨加工方法を提供する。

【解決手段】表面に微細な突起を有する断面円弧形状の溝を備えかつ相対向して回転可能に配設されて伸線材Wを圧延可能な2対以上の圧延ロール間に、2対以上の圧延ロールの全部で伸線材の少なくとも全円周外面を囲むようにして伸線材を通過させて伸線材を圧延し、伸線材表面を薄層で塑性流動させながら平滑化するとともに伸線材表面に微細な凹凸を成形する工程と、伸線材を狭持可能に配設されかつ回転して粉粒体状で多面体の研削材を伸線材に薄膜帯状態に付着させるとともに伸線材に対して相対移動させる2対以上の弾性ロール53,54間に、2対以上の弾性ロールの全部で伸線材の少なくとも全円周外面を囲むようにして圧延ロール間を通った伸線材を通過させ、伸線材を研磨する工程と、を含むことを特徴とする。

(もっと読む)

冷間引抜き用潤滑油ろ過装置およびこれを用いる直接油潤滑抽伸装置

【課題】冷間引抜き用潤滑油中のスケールやスラッジなどの夾雑物を効率よく取り除くことができる冷間引抜き用潤滑油ろ過装置、およびこのろ過装置が組み込まれた直接油潤滑抽伸装置を提供する。

【解決手段】本発明のろ過装置は、冷間引抜き用潤滑油を収容する浴槽1と、浴槽内に設けられたメッシュ板2と、ペーパーフィルター3aおよび当該フィルターをメッシュ板上に供給するフィルター供給手段3と、浴槽内への潤滑油供給手段4と、ろ過後の潤滑油を浴槽内から抜き出す引抜きポンプ5を有し、所定範囲のS含有量および動粘度を有する潤滑油を処理の対象とする。本発明の直接油潤滑抽伸装置はこのろ過装置が組み込まれた抽伸装置である。ペーパーフィルターの粗さ範囲が50〜100μmであり、2段以上のフィルター部を有するろ過装置が組み込まれていることが望ましい。

(もっと読む)

銅被覆アルミニウム線の製造方法および銅被覆アルミニウム線

【課題】サンドブラスト処理方法を用いてCA線を製造するに当たり、Cu被覆とAl線をより強固に密着させることができる方法を提供することにある。具体的には、Al線の表面をサンドブラスト処理する場合の前記の問題点を解決する方法を提供するものである。さらには、生産性にも優れたCA線の製造方法を提供することにある。

【解決手段】Al線表面を、Cu微粉末を用いてサンドブラスト処理した後、Cuテープを縦添えしながらその突合せ部を連続的に溶接し、縮径加工を行ってCuテープを前記Al線に密着させてCA複合線とし、ついで、得られたCA複合線を目的とする線径まで伸線加工を行うCA線の製造方法とすることによって、解決される。

(もっと読む)

1 - 20 / 69

[ Back to top ]