Fターム[4F042DD31]の内容

塗布装置−一般、その他 (33,298) | 塗料の再分布、均一化 (758) | 気体、蒸気を使用するもの (105)

Fターム[4F042DD31]の下位に属するFターム

ノズル (66)

気体の供給、回収、循環 (23)

Fターム[4F042DD31]に分類される特許

1 - 16 / 16

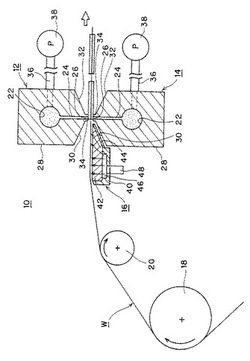

両面塗工装置

【課題】走行するウエブを安定してガイドできる両面塗工装置を提供する。

【解決手段】上下一対の上ダイ12と下ダイ14とを水平に搬送するウエブWの搬送路に配置し、下ダイ14の上流側にガイド部材16を配置し、ガイド部材16は、多孔質材料よりなる空気吹き出し部42を有する。

(もっと読む)

塗布方法及び塗布装置

【課題】ホットメルト接着剤などの塗剤を数10μmオーダーの薄膜に塗布できるようにするとともに、小さな工数でレベリングよく平滑に塗布できるようにする。

【解決手段】吐出された液状の塗剤を物理的に引き延ばし、引き延ばされた塗剤を被塗物表面に塗布し、被塗物の少なくとも塗剤が塗布された表面を加熱し塗布された塗剤を溶融してレベリングさせる。

(もっと読む)

機能膜形成方法および機能膜形成装置

【課題】ライン状のバンク内に機能溶液を貯留、かつ乾燥して形成される発光機能層を有する機能素子基板において、機能膜の仕上がり厚さを好適に制御可能にする。

【解決手段】ライン状のバンク105の延在方向における両端の2方向のみ開口400aを有している整流板400を、基板101上に載置して基板101を覆う。整流板400を基板101上に乗せて乾燥させることで、ライン状バンクの両端に溶媒の移動が生じ、その結果、溶質の移動が生じる。これにより、ライン状バンクの短軸方向に移動する溶媒また溶質の移動が少なくなり、乾燥ムラを低減することができる。

(もっと読む)

ハニカム構造体の外周面コーティング装置、及び外周面コーティング方法

【課題】ハニカム構造体のコーティングが完了した後にコーティング材の流動性によってコーティング材がハニカム構造体の溝の部分に落ち込むことを防止し、もってコーティング面のヒケ発生や、形状精度の悪化を防止することのできる外周面コーティング装置、及び外周面コーティング方法を提供する。

【解決手段】ハニカム構造体1の外周面に向けてガスを噴射する噴射口62を有し、そのガス圧にてコーティング材65をハニカム構造体1の外周面に露出した溝部1dに充填しつつ均すガス噴射手段60と、板状の均し手段10と、を備えたハニカム構造体の外周面コーティング装置50にて、ハニカム構造体1の外周面を均す。

(もっと読む)

基板の処理方法及び基板の処理装置

【課題】液体で基板に処理を施すときに処理のムラが発生しやすい。

【解決手段】処理液63を噴射するノズル65から処理液63を基板3に向けて噴射させつつ、ノズル65から噴射された処理液63が基板3に到達する領域である到達領域の基板3に対する位置を基板3の平面方向に変化させた後に、基板3に付着している残留液63aを払うことを特徴とする基板の処理方法。

(もっと読む)

塗布システムおよび塗布方法

【課題】複数の吐出口からの流動性材料の吐出により基板上に塗布された流動性材料の複数のラインの乾燥後の断面形状を均一化する。

【解決手段】塗布システムの塗布装置では、それぞれの吐出口から有機EL液を連続的に吐出する複数のノズルを主走査し、当該主走査毎に基板9を副走査することにより、基板9上に有機EL液の複数のラインが塗布されて有機EL材料が仮定着する。そして、ガス付与装置3において、基板9上に仮定着している有機EL材料に溶媒ガスを付与して流動性を増大させた上で均一に乾燥させることにより、塗布装置1における塗布の進行方向と複数のノズルの位置との関係により生じる塗布ムラ(すなわち、基板9上に仮定着した有機EL材料による複数の線状要素の断面形状の不均一)を解消し、複数の吐出口からの有機EL液の吐出により基板9上に塗布された有機EL液の複数のラインの乾燥後における断面形状を均一化することができる。

(もっと読む)

パターン形成方法およびパターン形成装置

【課題】 インクジェット法により導体パターンを形成する際、印刷および乾燥工程において、吐出されたインクが基板上で広がることを抑制し、所望のパターンを形成する。

【解決手段】 ヘッド本体27よりインクが吐出されるのに先立ち、基板温度検知手段9により基板25の温度を測定する。基板25の温度が、インクの温度より低い温度設定範囲内になるように、コントローラ12によりペルチェ素子群23を動作させて、基板25の温度を調節する。基板25の温度がこの温度設定範囲内に維持された状態で、インクを吐出し、その後、乾燥槽内に搬入された基板25の温度を、基板25に着弾したインクが適切な粘度に保持されるように調節した状態で、槽内を減圧させて、基板25の乾燥を行う。

(もっと読む)

塗布装置

【課題】複数の吐出口から吐出された流動性材料の乾燥速度の均一性を向上する。

【解決手段】塗布装置1では、塗布ヘッド14が主走査方向に移動することにより、3本のノズル17から吐出された有機EL液が、基板9上にストライプ状に塗布される。塗布装置1では、気流形成部19により形成された副走査方向における基板9の相対移動方向前側(以下、単に「前側」という。)から相対移動方向後側(以下、単に「後側」という。)に向かう基板9の上面90に平行なエアの流れにより、前側および中央のノズル17により塗布された有機EL液のラインの周囲の雰囲気が後側へと広げられ、3本のノズル17により塗布された3本の有機EL液のラインの周囲において、雰囲気中の溶媒成分の濃度の均一性が向上される。これにより、3本のノズル17の吐出口から吐出された有機EL液の乾燥速度の均一性を向上することができ、塗布ムラの発生を防止することができる。

(もっと読む)

塗工装置、及び塗工方法

【課題】シート材に液状剤を塗布した際、シート材上に発生する泡を確実に取り除くことが可能な塗工装置、及び塗工方法を提供する。

【解決手段】搬送中のフィルムFに液状材を塗布する塗工装置であって、フィルムFの搬送方向と垂直な幅方向に沿って形成された吐出口21を有するダイヘッド2と、このダイヘッド2を挟んで搬送方向の下流側に配置され、フィルムFに空気を吹き付ける空気供給具と、を備えている。

(もっと読む)

微粉末の塗布装置及びそれを用いた微粉末の塗布方法

【課題】微粉末を大面積に高密度に配置する手段を提供する。

【解決手段】微粉末を基板上の所定の位置に配置するための塗布装置であって、前記基板を支持する部材105と、前記基板表面にそれぞれの先端を近接させ、互いに平行に配置された複数のブレード101と、前記ブレードと前記基板との間に前記微粉末を溶媒に分散した分散液を供給する機構と、前記ブレードと前記基板とを前記ブレードに対して垂直方向に相対的に移動させる機構103とを有する塗布装置。

(もっと読む)

塗布装置および塗布方法

【課題】複数の吐出口のうち副走査方向における基板の相対移動方向後側に位置する吐出口から吐出された流動性材料の乾燥速度を副走査方向において均一とする。

【解決手段】塗布装置1では、3本の第1ノズル141および第1ノズル141の副走査方向における基板9の相対移動方向後側(以下、単に「後側」という。)の第2ノズル142からそれぞれ吐出された有機EL液および溶媒が、基板9の塗布領域91にストライプ状に塗布される。そして、後側の第1ノズル141により塗布された有機EL液のラインの後側の領域において、第2ノズル142により塗布された溶媒が蒸発することにより、当該有機EL液のラインの両側における溶媒成分の濃度の差が小さくされる。その結果、後側の第1ノズル141から吐出された有機EL液の乾燥速度を、副走査方向においてほぼ均一とすることができ、塗布ムラの発生を防止することができる。

(もっと読む)

塗布装置及び電気光学装置の製造方法

【課題】塗布範囲の制御を容易に行うことができる塗布装置及び電気光学装置の製造方法を提供すること。

【解決手段】溶剤を塗布領域2aに塗布する溶剤吐出ノズル3と、溶剤が配置された塗布領域2aを挟んで一方側から他方側に向けて気体を流動させる気体吐出ノズル4及び吸引ノズル5からなる気体流動手段15とを備え、基板2上に形成された塗布領域2aに溶剤を塗布する。

(もっと読む)

膜製造装置

【課題】 基板上に塗布される液体材料の膜厚の均一性を向上させるとともに、液体材料の使用効率を向上させることができる膜製造装置を提供する。

【解決手段】 膜製造装置11は、基板19を載置するためのステージ12と、基板19上に膜の元である液体材料20を供給するための液体材料供給ノズル13と、基板19上に供給された液体材料20に気体21を吹きつけるとともに、X方向に移動することにより基板19上に液体材料20を押し広げるための第1送風機構14とを有する。第1送風機構14が気体21を吹き出しながらX方向に移動するので、基板19上に広げるべく液体材料20に一定の強さの気体を当てることが可能となり、基板19上に厚みの均一な液体材料20が塗布される。

(もっと読む)

ドライエッジコーティングプロセスとしての効果を生むカーテンコーティングにおいてコートされたウェブの縁に形成されるエッジバンクを取り除く方法

本発明は、ドライエッジコーティングプロセスとしての効果を生むカーテンコーティングにおいてコートされたウェブ(30)の縁に形成されるエッジバンクを取り除くための方法及び装置に関する。その方法は、より薄い形成のためにそのエッジバンクを除去及び/又は拡張するためコーティングカーテン適用地点の下流に配置された要素(31、32)を用いてそのエッジバンクに流体吹きつけを受けさせるステップを含み、前述の吹きつけは、ウェブ(30)の中心線方向からそのウェブの縁に向けて供給される。  (もっと読む)

(もっと読む)

膜形成装置、膜形成方法、液滴吐出装置及びパレット

【課題】 パレットに載置された複数の基板の各々に塗布された膜形成材料の乾燥を防止する膜形成装置を提供する。

【解決手段】 制御装置114からの信号に基づいて駆動装置116により駆動されるベルトコンベアBCにより搬送された基板を洗浄装置102において洗浄し、各々の表面に表面処理装置104において表面改質処理を施す。次に、液滴吐出装置106の液滴吐出ヘッドを介してフラッシングエリアに配向膜材料の液滴を吐出しフラッシングを行った後、複数の基板の各々に配向膜材料を塗布する。次に、フラッシングエリア内の配向膜材料が蒸発して形成される溶媒雰囲気が充満した気密空間118内を液滴吐出装置106から乾燥装置108までパレットを搬送する。次に、乾燥装置108に配向膜材料の仮乾燥を行い、焼成装置110において基板を焼成し配向膜を形成する。そして、ラビング装置112において配向膜にラビング処理を施す。

(もっと読む)

塗布膜形成装置

【課題】 基板に塗布液を滴下した後、基板を回転させ塗布膜を形成する塗布膜形成装置において、高粘度の塗布液を使用した場合、膜厚が不均一になるという問題と塗布液中に気泡の巻き込みが生じるという問題があった。

【解決手段】 塗布膜形成装置に駆動モーター1、回転軸2、スピンチャック3からなる駆動部と、塗布液滴下ノズル5からなる塗布液供給部と、およびエアーブローノズル8からなる空気吹き付け部を設けるとともに、基板4の識別情報に基づく製造条件を記憶するメモリー部11と、メモリー部11から読み出した製造条件を各動作部に設定し、各部の動作を制御する制御部12を設置する。

(もっと読む)

1 - 16 / 16

[ Back to top ]