Fターム[4F201BD08]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 適用成形技術 (1,184) | タイヤ成形 (84)

Fターム[4F201BD08]に分類される特許

1 - 20 / 84

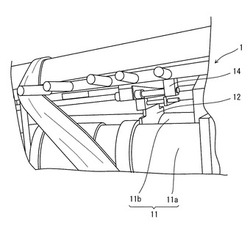

ゴム成形装置

【課題】熱入れ加工時の発熱を充分に分散して、ゴム温度を均一に保持することにより、均一な形状のゴム部材を安定的に成形することができるゴム成形装置を提供する。

【解決手段】練りゴムをオープンロール11により熱入れした後、所定形状に成形するゴム成形装置であって、オープンロール11を幅方向に、練りゴムの熱入れを行う生産側領域およびゴム替えの準備を行う準備側領域に分割する分割ガイド板12が設けられており、ゴム替えに際して前記準備側領域に投入された練りゴムの押圧力により、分割ガイド板12が生産側領域方向に移動して、準備側領域と生産側領域とが切り替えられるように構成されており、さらに、分割ガイド板の移動範囲が、下記式を満足するように構成されているゴム成形装置。0.5<L1/L≦0.9但し、L :オープンロールの全幅L1:生産側領域のロール幅。

(もっと読む)

ゴム組成物の製造方法

【課題】タイヤのトレッドに用いた場合に、省燃費性及びグリップ性に優れたタイヤが得られる加硫ゴム組成物の原料に適したゴム組成物の製造方法、および該ゴム組成物を用いた加硫ゴム組成物の製造方法を提供すること。

【解決手段】ゴム組成物の製造方法であって、ブタジエン系ゴムと、当該ブタジエン系ゴム100重量部あたり1重量部〜20重量部のシランカップリング剤とを混練して予備混練ゴム組成物を製造する工程、及び、当該予備混練ゴム組成物と、当該予備混練ゴム組成物を製造するために用いたブタジエン系ゴム100重量部あたり30重量部〜200重量部のシリカとを混練する工程を有する方法。

(もっと読む)

ゴム組成物の製造方法

【課題】シリカ配合のゴム組成物において、加工性と補強性と低発熱性のバランスを向上する。

【解決手段】ゴム成分にシリカとシランカップリング剤を添加し従来よりもやや低温(例えば120〜140℃)で混合することで前記シランカップリング剤の反応率が50〜80%であるノンプロゴム混合物を得て、該ノンプロゴム混合物を常温域(15〜30℃)で所定時間(例えば80〜300時間)熟成させて前記シランカップリング剤の反応率が90%以上である熟成ゴム混合物を得て、該熟成ゴム混合物に加硫剤と加硫促進剤を添加し混合することによりゴム組成物を調製する。

(もっと読む)

ゴムストリップの貼付装置

【課題】ゴムストリップを、蛇行を招くことなく精度良くかつ安定してドラムまで搬送しかつドラムに巻き付ける。

【解決手段】未加硫のゴムストリップを、ドラムに搬送して貼り付ける搬送コンベヤを有する。前記搬送コンベヤは、下コンベヤ部の搬送ベルトと、上コンベヤ部の押付けベルトとの間でゴムストリップを挟んで搬送する。搬送方向最前方側に配される上案内ローラは、一端部が枢支点P1で枢支され搬送方向に傾動自在な傾動アームの他端部に設ける枢着点P2で回転自在に枢着される。前記傾動アームは、前記押付けベルトの張力によって付勢され、前記最前方側の上案内ローラを、押付けベルトを介して搬送ベルトの搬送面に向かって押し付ける。

(もっと読む)

ゴム組成物の製造方法、ゴム組成物及びタイヤ

【課題】耐侯性に優れたタイヤを提供し得るゴム組成物の製造方法を提供する。

【解決手段】本発明に係るゴム組成物の製造方法は、共役ジエン化合物部分のシス−1,4結合量が92%超である共役ジエン化合物と非共役オレフィンとの共重合体を含むゴム組成物の製造方法であって、該共重合体における非共役オレフィン部分の融解温度+20℃を超える温度条件の工程を有する。

(もっと読む)

タイヤ用ゴム組成物とその製造方法および前記タイヤ用ゴム組成物を用いた空気入りタイヤ

【課題】新たな設備投資を必要とせず、生産性の悪化を招くことなく、シランカップリング剤の未反応率を充分に低下させると共に、燃費性能を向上させた空気入りタイヤを得ることができるタイヤ用ゴム組成物とその製造方法を提供する。

【解決手段】原料ゴム100質量部と5〜150質量部のシリカが配合されたゴム材料を、シランカップリング剤と共に、密閉混練機を用いて混練する混練工程と、混練により得られたゴム塊を、密閉混練機下方の高温雰囲気下に所定時間保持して、ゴム塊にシリカとシランカップリング剤との反応に必要な熱量を供給する保持工程とを有しており、原料ゴム100質量部中に、分子量分布が2.3以下の末端変性スチレンブタジエンゴムを5〜100質量%、および/または、分子量分布が2.0以下のスズ変性ポリブタジエンゴムを10〜60質量部含んでいるタイヤ用ゴム組成物の製造方法。

(もっと読む)

タイヤ用ゴム部材とその製造方法および製造装置

【課題】一本のフィラメントで構成されるコードを使用することにより、生産性が向上し、製造コストを低減でき、しかもカール癖によるタイヤの製造工程での工程問題の発生による生産性の低下を防ぐことができるタイヤ用ゴム部材の製造方法、タイヤ用ゴム部材の製造装置およびタイヤ用ゴム部材を提供することを課題とする。

【解決手段】カール癖のあるコードを、カール方向が上下方向になるように配置し、かつカール方向が上向きの前記コードと、カール方向が下向きの前記コードを適宜組み合わせて前記コードのカール力を打ち消し合うように前記コード集合体にゴムをトッピングすることを特徴とする。

(もっと読む)

混練装置

【課題】フローティングウエイトの動きやフローティングウエイトに作用する力に関わらず、液圧シリンダーをスムーズに作動させ、液圧シリンダーの損傷を防止することが可能な混練装置を提供することを目的とする。

【解決手段】本発明に係る混練装置1は、混練室5を内部に有する本体部12と、混練室5内の材料を押圧するフローティングウエイト15と、その一端がフローティングウエイト15に固定され軸方向に移動可能な軸部材14と、中間部にて軸部材14の他端側に固定されたコネクティングビーム7と、その一端側にてコネクティングビーム7の端部側と接続されつつ、他端側にて本体部12と接続されており、コネクティングビーム7を軸部材14の軸方向に移動させるシリンダー3と、コネクティングビーム7とシリンダー3との接続部分に設けられ、該接続部分を中心にしてシリンダー3を少なくとも2軸周りに回動自在にさせる第1の接続部9とを備える。

(もっと読む)

ゴム組成物とその製造方法

【課題】新たな設備投資を必要とせず、生産性の悪化を招くことなく、シランカップリング剤の未反応率を充分に低下させたゴム組成物の製造方法、および前記製造方法を用いて製造されたゴム組成物を提供する。

【解決手段】タイヤ用の原料ゴムにシリカ、シランカップリング剤を配合してゴム組成物を製造するゴム組成物の製造方法であって、タイヤ用の原料ゴム100質量部と、タイヤ用の原料ゴム100質量部に対して5〜150質量部のシリカが配合されたゴム材料を、シランカップリング剤と共に、密閉混練機を用いて混練する混練工程と、混練工程に引き続き、混練により得られたゴム塊を、密閉混練機下方の高温雰囲気下において所定時間保持して、ゴム塊に、シリカとシランカップリング剤との反応に必要な熱量を供給する保持工程とを有しているゴム組成物の製造方法。前記ゴム組成物の製造方法を用いて製造されているゴム組成物。

(もっと読む)

トレッド用ゴム組成物及び競技用タイヤ

【課題】ウェットグリップ性能と耐摩耗性を両立できるトレッド用ゴム組成物、及びこれを用いた競技用タイヤを提供する。

【解決手段】ゴムラテックス、充填剤分散液及び液状ジエン系重合体エマルジョンを混合して得られるウェットマスターバッチと、水酸化アルミニウムとを含むトレッド用ゴム組成物に関する。

(もっと読む)

タイヤ、及びタイヤの製造方法

【課題】熱可塑性樹脂材料を用いて形成され、且つ、弾性率が高く、転がり抵抗が抑制されたタイヤの製造方法、及び、該製造方法により製造されたタイヤを提供する。

【解決手段】分子内にハードセグメント及びソフトセグメントを有する熱可塑性エラストマーを含む原料熱可塑性樹脂材料を、100J/cm3〜1000J/cm3のせん断エネルギーで、10分〜30分混練する混練工程と、前記混練工程を経て得られた熱可塑性樹脂材料によって、タイヤ骨格体を形成するタイヤ骨格体形成工程と、を含むタイヤの製造方法である。

(もっと読む)

帯状部材の貼付け装置および貼付け方法

【課題】未加硫帯状部材の貼付け精度を十分高く維持しつつ、未加硫帯状部材をより高速で成型ドラムに貼着させることができる帯状部材の貼付け装置を提供する。

【解決手段】定寸切断されて搬送面上に位置決め配置された未加硫帯状部材Wを搬送するコンベアベルト2と、コンベアベルト2それ自体をストロークさせるコンベアベルトシフト手段7,8と、回動駆動されて、コンベアベルト2上の未加硫帯状部材Wを周面上に直接的もしくは間接的に貼着される成型ドラム1とを具えてなり、前記コンベアベルト2を、成型ドラム1の下方に配設してなる。

(もっと読む)

ゴム組成物の製造方法、ゴム組成物及びそれを用いたタイヤ

【課題】より高弾性でかつ破断伸びが大きい特性を有するゴム組成物を得ることが可能なゴム組成物の製造方法、ゴム組成物及びそれを用いたタイヤ提供する。

【解決手段】ゴム成分、樹脂、補強用充填剤及び架橋剤を含むゴム組成物の製造方法であって、前記樹脂を前記ゴム成分に添加してマスターバッチを作製する第一工程と、該マスターバッチに前記補強用充填剤を混練りして充填マスターバッチを作製する第二工程と、該充填マスターバッチに前記架橋剤を混練りする第三工程とを有するゴム組成物の製造方法である。

(もっと読む)

ゴム材料の混練システム

【課題】粉状配合剤をマスターバッチ化することなく、ロール混練機を用いて効率的に粉状配合剤をゴム材料に分散させて混練できるゴム材料の混練システムを提供する。

【解決手段】1台のロール混練機1に対して配置した複数台の押出機2のそれぞれにゴム用ホッパ3と、粉状配合剤を投入する配合剤供給手段5とを設け、下側練り返しコンベヤ9と上側練り返しコンベヤ10によりロール混練機1を通過したゴム材料Rをロール混練機1に循環させる循環経路を形成し、供給コンベヤ11とホッパ振り分けコンベヤ13により任意の押出機2のゴム用ホッパ3にゴム材料Rを供給する供給経路を形成し、下側練り返しコンベヤ9の先端部の切換えコンベヤ部9aを回動させることにより循環経路にあるゴム材料Rを供給経路に移送できるようにした。

(もっと読む)

生カバー変形矯正装置

【課題】生カバーを加硫装置にセットする前に、生カバーの変形を矯正してタイヤ品質を確実に向上させることができる生カバー変形矯正装置を提供する。

【解決手段】タイヤ加硫装置に生カバーを供給するバーチカルローダーに設けられる生カバー変形矯正装置であって、前記生カバーの上ビード部を係止して前記生カバーを吊り上げる上係止体を有する装置本体と、前記装置本体の下側に配置され、前記生カバーの下ビード部を係止する下係止体を有する調整体と、前記上下の係止体間の鉛直方向の距離を変更することにより、前記生カバーの変形を矯正する距離変更手段とを備えていることを特徴とする。

(もっと読む)

ゴム精練機管理システム及びゴム精練機管理方法

【課題】多数のゴム種に共用される精練機を多数投入した場合に起こり得る稼動の偏りをなくすことを可能にする精練機の管理手段を提供する。

【解決手段】1つのバッチで精練対象とするゴム種に利用する各精練機への指令基準マスタ(稼動計画)を作成する時に管理者が入力した指令をチェックし、所定の基準を超えて号機間の精練時間にばらつきが生じる場合に(S104,S107)、システム側で利用号機のPriorityの入れ替えによって計画を変更し、精練時間を調整する操作を行うことでばらつきを抑制する(S106,S109)。利用する精練機等の精練部への生産指令は、調整後の指令基準マスタに基づいて行われる。

(もっと読む)

ゴム材料の混練システム

【課題】密閉型混練機によってゴム材料を混練する場合に、配合材料を迅速、かつ、全体に分散させることができるゴム材料の混練システムを提供する。

【解決手段】複数台の密閉型混練機2を上下に直列にフレーム16に取付けて配置するとともに、上下に隣り合う密閉型混練機2を上下方向軸CLを中心にして相対的に回転可能な構成にすることにより、上下に隣り合う密閉型混練機2のロータ軸10の平面視の交差角度Gを可変にして、上下に隣り合う密閉型混練機2のロータ軸10が平面視で交差している状態で、順次、上側から下側の密閉型混練機2によってゴム材料Rの混練を行なう。

(もっと読む)

ゴム組成物の混練方法

【課題】生産性及び省電力性に優れたゴム組成物の混練方法を提供する。

【解決手段】本発明の方法は、ゴム素材に少なくとも加硫薬品を含まない配合剤を混合する工程Aと、工程Aで得られる混合物に更に加硫薬品を含む配合剤を混合する工程Bとを含む、ゴム組成物の混練方法において、前記工程Aと前記工程Bを、0.6〜1.0MPaの圧力下で行うことを特徴とする混練方法である。

(もっと読む)

天然ゴムとポリイミン化合物から製造した組成物

少なくとも、(a) 主として天然ゴムをベースとするエラストマーマトリックス、(b) 補強用無機充填剤および(c) 小割合の、好ましくは100gのエラストマー当り1〜5ミリモルの範囲の特定のポリイミン化合物をベースとする、改良されたヒステリシスを示す強化ゴム組成物。このゴム組成物は、例えば、自動車のタイヤ用に意図するゴム半製品の製造を意図する。 (もっと読む)

ゴムの混練方法

【課題】金属性のゴム混練装置に、ゴム混練物を密着させることなしに、ゴム混練物の作業性および生産性を向上させることができるゴムの混練方法を提供する。

【解決手段】原料ゴム中に配合剤を混練りする混練方法において、はじめに、反応性官能基を含有する配合剤を原料ゴム中に添加して混練し、次いで、このゴム混練物に反応性官能基を含有しない配合剤を添加し、混練してゴム混練物を製造することを特徴とする。

(もっと読む)

1 - 20 / 84

[ Back to top ]