Fターム[4F202AH37]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 電気電子装置(←電子部品) (1,555) | 封入電子部品(←ICカード) (423)

Fターム[4F202AH37]に分類される特許

201 - 220 / 423

モールド用離型シート及びその製造法

【課題】 本発明は、シートを利用して半導体パッケージをモールドする際、シートを装着した側の金型の汚染を防止するモールド用離型シートを提供するものである。

【解決手段】 1層もしくは2層以上の層からなるプラスチックフィルムの少なくとも片面に多孔質層を形成してなるモールド用離型シート。多孔質層としては、微粒子積層膜が好ましく、その微粒子は、無機微粒子であること、また、その平均一次粒子径が1〜100nmであることが好ましい。多孔質層はその面積1m2あたり0.02cc以上の空隙体積を有することが好ましい。

(もっと読む)

低密着性材料及びその製造方法、成形型及びその製造方法、並びに、防汚性材料及びその製造方法

【課題】塩基性を有する物質又は熱硬化性樹脂に対する低密着性を有する低密着性材料と、高い離型性を有する成形型と、塩基性を有する汚れ又は熱硬化性樹脂からなる汚れに対する防汚性を有する防汚性材料とを提供する。

【解決手段】塩基性を有する流動性樹脂13を硬化させて硬化樹脂14、15を形成する場合において使用される成形型8が、塩基性を有する物質又は熱硬化性樹脂に対して低い密着性を有する低密着性材料7から構成されている。低密着性材料7は、Y2O3からなる母材3とその母材3の表面近傍に設けられ窒素を含む機能層9とを有し、イオン注入法を使用して母材3の表面近傍に窒素を含有させることによって製造される。窒素の含有量は、1018atoms/cm3を超え1022atoms/cm3未満である。

(もっと読む)

ヒータ、樹脂成形装置、樹脂成形方法、及び樹脂成形体

【課題】製造のスループットを向上可能なヒータ、樹脂成形装置及び樹脂成形方法、及び、このようにして製造された樹脂成形体を提供する。

【解決手段】ヒータは、金属製の天板M41と、該天板に設けられた金属製の柱材M42,M43と、該柱材の軸の周囲を囲むコイルWRとを備え、該柱材の内部に冷却通路P1,P2を設けた。これにより、該柱材を自然冷却時よりも高速に冷却することができるため、スループットを向上させることができる。また、筒体M42と柱部M43とを異種金属から構成し、該筒体内に該柱部を圧入した場合に、これらの熱膨張係数の差によって該柱材に固定された該天板に生じた歪は、該冷却通路により吸収することができる。特に、該天板を樹脂成形用の金型に用いる場合には、熱膨張係数の差による歪が生じにくくなるため、精密な樹脂成形が可能となる。

(もっと読む)

樹脂成形部品とその製造方法

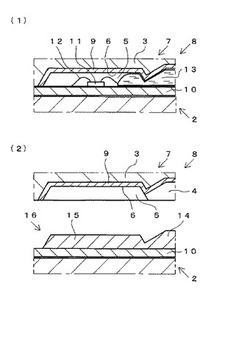

【課題】リードフレームの変形や位置ずれが生じることなく、樹脂成形部品の厚み増加を抑制することが可能な樹脂成形部品およびその製造方法を提供する。

【解決手段】一次成形品10は、第1リードフレーム1および第2リードフレーム2と一次成形樹脂部3とが一体化して形成されている。さらに、一次成形樹脂部3と第1リードフレーム1および第2リードフレーム2とが分離することを防止するために、第1リードフレーム1および第2リードフレーム2の外面には、一次成形樹脂部3からの第1リードフレーム1の離反、および、一次成形樹脂部3からの第2リードフレーム2の離反を防止するために掛け止め部5が設けられている。

(もっと読む)

離型フィルムの製造方法

【課題】環境問題に対処することのできる安価な離型フィルムの製造方法を提供する。

【解決手段】金型により成形品を成形する際、金型に挿入される離型フィルム10の製造方法であって、ポリエステル系エラストマー100重量部に対してシリコーンゴムを1.0〜20.0重量部添加して溶融混練することにより成形材料を調製し、この成形材料により離型フィルム10を成形し、この成形した離型フィルム10を、圧着ロール22・24、金属ロール23、及びこれら22・23・24の下流に位置する巻取管26の間に巻きかけて張架するとともに、離型フィルム10を圧着ロール22と金属ロール23とに挟持させる。

(もっと読む)

モールドパッケージの製造方法およびモールド用の金型

【課題】金型を用いて複数個のワークを樹脂で封止するモールドパッケージの製造方法において、金型のポットから流れ出た樹脂がランナーを通って各々のキャビティに到達するまでの時間を、各キャビティの間で極力同一にする。

【解決手段】モールド用の金型100においては、ランナー160が、ポット150から複数個のキャビティ140側へ延びる1本の通路である第1のランナー161と、第1のランナー161の終点にて各々のキャビティ140へ向かって分岐し各々のキャビティ140に連通する第2のランナー162とにより構成されており、各々のキャビティ140について第2のランナー162の長さおよび通路断面積が同一とされている。

(もっと読む)

トランスファ成形方法及びトランスファ成形装置

【課題】新規な設備を用いることなくパッケージ部の厚さ寸法を狙い通りの厚さで成形し樹脂に混入されたフィラー径や蛍光体径の偏った分布と樹脂の未充填領域がない薄型パッケージを安価な樹脂を用いて量産できるトランスファ成形方法及びトランスファ成形装置を提供する。

【解決手段】モールド金型1に搬入されたワークWをキャビティ駒5が成形品の厚さ寸法より所定厚だけ後退した退避位置まで移動してクランパ6によりクランプする工程と、クランパ6がワークWをクランプしたままプランジャ15を作動させてキャビティ凹部K内へ溶融樹脂を充填して所定の第1保圧を維持する工程と、樹脂充填後、キャビティ駒5を成形品の厚さ寸法に対応する成形位置までさらに押し出してキャビティ凹部K内の余剰樹脂をゲートからポット14側へ押し戻す工程と、プランジャ15を再度作動させて第1保圧より高い第2保圧を維持したまま封止樹脂を加熱硬化させる工程を含む。

(もっと読む)

樹脂成形装置

【課題】金型が進退動した場合でも、離型フィルムに掛かるテンションを一定の範囲内に調整する。

【解決手段】上型112と該上型112に対して進退動可能な下型114とを備え、該下型114の表面に離型フィルム160を介在させた状態で樹脂封止を行う樹脂封止装置であって、使用前の離型フィルム160が巻回された供給ロール150と使用後の離型フィルム160を巻回して回収する回収ロール151とを下型114に対して水平方向同じ側に配置すると共に、離型フィルム160を供給ロール150から回収ロール151まで案内する複数の案内ローラ154を備え、下型114が進退動した場合でも、離型フィルム160に掛かるテンションを一定範囲内に調整可能なバッファローラ159を備える。

(もっと読む)

樹脂封止装置および樹脂封止方法

【課題】金型が開閉する瞬間の「ゆっくりとした金型の開閉」を確保すると同時に、樹脂封止装置全体としてのサイクルタイムを短縮する。

【解決手段】半導体チップが搭載されたワークを、相対向する上下の金型114、115にてクランプした上で、供給された樹脂を用いて封止する樹脂封止装置100であって、両金型を開閉させる動力源としてのサーボモータ116を備え、両金型が当接している状態において、所定の変速点を境にサーボモータ116の回転速度を変化させる。

(もっと読む)

金型装置

【課題】品種を問わず基板の位置決めを確実に行なうことで、メンテナンスを省力化し、高い成形品質を維持できる金型装置を提供する。

【解決手段】型閉じ動作に合わせて、第2の基板ガイド駒10を揺動させて基板端面を押動し当該基板5の反対側端面を第1の基板ガイド駒9に押し当てる。

(もっと読む)

インサート成形物及びその成形方法

【課題】反りなどの不良の発生を抑制でき、生産コストの更なる低減を可能とするインサート成形物およびその成形方法を提供すること。

【解決手段】平板状のインサート物を、上下両面からサポートピンで成型用型内の空間の所定位置に挟持し、左右両端から溶融樹脂を注入して、サポートピンなしで保持可能な時点でサポートピン先端を成形面まで後退させ、樹脂の充填を完了し、樹脂を固化させて、インサート成形物を得る。

(もっと読む)

離型力測定装置および離型力測定方法

【課題】正確な離型力を測定できる離型力測定装置および離型力測定方法を提供する。

【解決手段】第1貫通孔11aを有する第1金型11と、第1貫通孔11aに挿入され、第1貫通孔11aを摺動する第1ロッド12と、第2貫通孔13aと、第2貫通孔13aを囲み、第1貫通孔11aより大きい開口を有する凹部13bとを備え、第1金型11と凹部13bとが対向し、第1貫通孔11aと第2貫通孔13aとが同軸状に対向するように第1金型11に重ね合わされる第2金型13と、一端面に凹部13bに嵌合する鍔状の第1部品14を有するとともに、第2貫通孔13aに挿入され、第2貫通孔13aを摺動する第2ロッド15と、第2ロッド15を釣支する弾性体16と、第2金型13と第1部品14との距離を求める距離検出手段17と、を具備する。

(もっと読む)

樹脂封止装置

【課題】トグルリンク式のプレス機構を採用した場合でも、金型を歪ませることなく型締めでき、型当りの調整作業が容易または不要な樹脂封止装置を提供する。

【解決手段】それぞれプラテンに支持される上下の金型112、122がプラテンを介してトグルリンク式のプレス機構106によって上下に開閉可能とされ、上下の金型112、122でリードフレーム150をクランプした状態で樹脂によって封止する樹脂封止装置であって、下型122が可動プラテン104から支持される水平方向の支持領域を、クランプ可能な最大のリードフレーム150を載置した場合における当該リードフレーム150の水平方向両端部の幅以下とする。

(もっと読む)

樹脂封止金型および半導体パッケージの樹脂封止成形方法

【課題】樹脂モールドする際のリードフレームおよび金属細線の変形、樹脂外郭体の外観不良を防止できる樹脂封止金型および半導体パッケージの樹脂封止成形方法を提供する。

【解決手段】下型4および上型1・中間型2の窪み2a,4aで形成されるキャビティ5内に溶融樹脂7を注入するゲート10は、半導体チップ12が内部に配置される上型1・中間型2の窪み2aの底面に開口される。下型4に、リードフレーム11を支持する位置と窪み4a内面あるいはその近傍の位置とにわたって出退する第一のピン14と、前記第一のピンの出退時にそれとは逆方向に窪み内面よりも外側面寄りの位置と窪み内面あるいはその近傍の位置とにわたって出退する1または複数の第二のピン15とが設けられる。

(もっと読む)

樹脂封止金型および当該樹脂封止金型の使用方法

【課題】樹脂封止後のリードフレームを、決まられた水平方向の位置を維持したままでリフトすることを可能とし、搬送機構によって迅速且つ正確な把持を可能とする。

【解決手段】半導体チップ152が搭載されたリードフレーム150をクランプした上で、当該リードフレーム150の一部を樹脂160にて封止するための樹脂封止金型100であって、樹脂封止後のリードフレーム150を金型表面から離型するためのエジェクトピン120、122、126と、金型に対するリードフレーム150の水平方向の位置を確定するリードフレーム位置決めピン124と、を備え、離型する際に、リードフレーム位置決めピン124を、エジェクトピン120、122、126と連動してエジェクトピン120、122、126の突出(移動)する方向と同じ方向に突出(移動)させる。

(もっと読む)

半導体装置の樹脂封止方法及びこの方法によって使用される金型

【課題】ワイヤタッチやワイヤ倒れの発生をより低減することのできる半導体装置の樹脂封止方法及びこの方法によって使用される金型を提供する。

【解決手段】ICパッケージの4つの角部のうち少なくとも1つの角部に対応する位置にモールド樹脂を注入するためのゲートが形成された金型を複数予め準備しておき、4つの角部のうち各周囲におけるワイヤ密度が最も高い角部以外の角部に対応する位置にゲートが形成された金型を選択する。

(もっと読む)

半導体装置用樹脂封止装置および半導体装置の製造方法

【課題】樹脂封止型半導体装置の製造工程および樹脂封止装置において、キャビティ内の圧力低下に伴う樹脂封止部の反りやボイド等の発生を抑制する。

【解決手段】半導体装置用樹脂封止装置100は、上型キャビティブロック121を有する上型120と、下型キャビティブロック111を有する下型110とを具備する。半導体素子1が搭載された回路基材2が配置されたキャビティ101内には、半導体素子1を樹脂封止するように熱硬化性の封止樹脂材料3が注入される。封止樹脂材料3の硬化収縮時に、可動状態で支持された上型キャビティブロック121および下型キャビティブロック11の少なくとも一方を介して封止樹脂材料3に圧力を付加する。

(もっと読む)

金型のクリーニング方法

【課題】ポット5内に投入したクリーニング材料15を所要の圧力で加圧し得て、少なくともポット5内と樹脂通路10(カル8、ランナ11、ゲート12)内とを効率良くクリーニングする。

【解決手段】まず、所要量の未加硫のゴム状クリーニング材料15を所要数個の細片に形成してポット5内にゴム状クリーニング材料15の所要量を供給すると共に、金型1(2・3)を型締めすることにより、ポット5内における所要量のゴム状クリーニング材料15を加熱し且つプランジャ6にて所要の圧力で加圧し、更に、プランジャ6での加圧工程時に、ポット5内で加熱加硫したクリーニング材料16の流動先端16aを少なくとも樹脂通路10(ゲート12)内で停止させた状態で、且つ、少なくとも樹脂通路10(ゲート12)内を詰まらせた状態でクリーニング材料16を加圧する。

(もっと読む)

加圧成形手段を備えた射出金型

【課題】加圧成形手段を備えた射出金型において、突出ピンと加圧部材とを共通の押圧ロッドにより作動した際の突出作動時における加圧部材の突出防止と、加圧部材による成形品の加圧深さの制御とを可能となす。

【解決手段】可動盤側の突出ピンと加圧部材とを備えたキャビティプレートの内側の突出板と、突出用穴と加圧用穴とを有する型取付板との間に、加圧部材の加圧軸を固設した加圧盤を突出板に加圧軸を通して設ける。加圧盤の盤体裏面に側面から内方に形成した突出ストロークよりも深い横溝を設ける。横溝にロッド受部材を摺動自在に嵌合して設ける。加圧盤を型取付板の加圧用穴に横溝を位置させて設ける。加圧軸の先端面とキャビティプレートのプレート面との間に加圧制限間隙を形成する。加圧盤とキャビティプレートとにわたり加圧盤を型取付板側に常時弾圧して加圧制限間隙と突出板との間の加圧作動間隙とを確保するばね部材を設ける。

(もっと読む)

電子部品の圧縮成形方法及び金型

【課題】電子部品の圧縮成形用金型において、所要複数個の下型キャビティ4内で加熱溶融化された樹脂材料16を所要の加圧力(樹脂圧)にて均等に且つ各別に加圧する。

【解決手段】上下両型1(2・3)を所要の型締圧力にて型締めすることにより、下型キャビティ4内で加熱溶融化された樹脂材料16中に基板6に装着した電子部品5を浸漬する。このとき、まず、キャビティ側面部材9の先端面9a(下型面)を上型2の基板供給部7に供給セットした基板6の表面6aに当接し、次に、加圧部材13による所要の加圧駆動力を、第二弾性部材15を介してキャビティ底面部材8に伝達することにより、下型キャビティ4内で加熱溶融化された樹脂材料16をキャビティ底面部材8で所要の加圧力にて(弾性付勢力にて)均等に且つ各別に加圧(圧縮)する。

(もっと読む)

201 - 220 / 423

[ Back to top ]