Fターム[4F202CD03]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の主要手段 (2,034) | 転写による(←鋳造) (1,017) | 原型又はモデルに特色 (152)

Fターム[4F202CD03]に分類される特許

121 - 140 / 152

インプリント用モールドおよびインプリント用モールド製造方法

【課題】転写により得られるゾルゲル材料のパターン形状が所望する形状のパターンで得ることが可能となるインプリント用モールドを提供することを目的とする。

【解決手段】本発明は、パターンをゾルゲル材料へ転写するためのインプリント用モールド製造方法であって、ゾルゲル材料の硬化収縮による変形量を測定する工程と、前記測定した変形量より、モールドから転写される材料のパターン形状のシミュレーションを行う工程と、前記シミュレーションより算出されたモールドのパターン形状を形成する工程とを行うことを特徴とするインプリント用モールド製造方法である。

(もっと読む)

高解像度ナノインプリンティング原版の製造方法

【課題】高解像度のナノインプリンティング原版の製造方法を提供する。

【解決手段】露光、現像したポジ型電子ビームレジストのネガ型特徴を、ナノインプリンティング原版のパターン化窒化ケイ素層におけるポジ型特徴に反転する。第一の耐酸化マスク層604を使用して、窒化ケイ素層104に堆積させたDLC層602をパターニングする。DLC層602のパターニング後、DLC層のネガ型特徴を堆積金属で充填し、残ったDLC層を除去した後、第二マスク1002が生成される。第二マスク層を使用して、窒化ケイ素層をエッチングし、ナノインプリンティング原版が完成する。

(もっと読む)

凹凸パターンを有する金型の製造方法

【課題】 精度劣化無く凹凸パターンを有する円筒状金型を製造すること。

【解決手段】 図1(A)に示すように、母型である円筒1の表面には、第1の凹凸パターン2が形成されている。図1(B)に示すように、第1の凹凸パターン2が形成された円筒1のレジスト表面上にシリコーン樹脂層3を形成する。次に、図1(C)に示すように、シリコーン樹脂層3の周囲に円筒状のホルダー4を設置する。次に、図1(D)に示すように、円筒状のホルダー4を利用して円筒1と第1の凹凸パターン2をシリコーン樹脂層3から剥離する。次に、シリコーン樹脂層3をホルダー4の内部に固定する。次に、図1(E)に示すように、シリコーン樹脂層3の内周面に導電膜(導電層)5を形成する。次に、図1(F)に示すように、導電膜5上に電鋳し、金属層6を析出させる。次に、図1(G)に示すように、ホルダー4とシリコーン樹脂層3を除去し、円筒状の金型6を得る。

(もっと読む)

シート材料及びその製造方法

【課題】簡単に、低コストで多様な要求に対応できる金型の製造方法により、少量多種の半球状レリーフ模様を有するアクリル樹脂シートの製造方法を提供する。

【解決手段】球体A及びプレートから構成される型部材を組み合わせた一次金型を利用してシリコーン樹脂製二次金型を形成した。この二次金型にアクリル樹脂前駆体を注入し、紫外線を利用した光重合によって重合固化させることにより、片面に半球状凸部形状のアクリル樹脂のシートを製造する。

(もっと読む)

遠近両用眼鏡レンズ、及び、遠近両用眼鏡レンズモールド、及び、レンズ形成台、及び、遠近両用眼鏡レンズモールド形成方法、及び、遠近両用眼鏡レンズ成形方法

【課題】 外観上の体裁を効果的に向上させながらもレンズ収差によりレンズ外周付近を通して見る直線が歪んで見える現象を効果的に抑制して、使用者がレンズ慣れするまでの時間を効果的に短縮する。

【解決手段】 遠用部2と近用部3とを備える遠近両用眼鏡レンズ1において、レンズ過半を占める前記遠用部2のレンズ曲面が非球面形状に構成されている。

(もっと読む)

微細パターン成形用金型の製造方法、並びにこの金型を用いて成形した光学部品および面光源素子用光制御板

【課題】非対称形状や異形状のような所望の微細パターンの成形を可能とするとともに、該微細パターンが形成された製品を量産化した場合に、全体の製造時間の短縮化を可能とした該微細パターン成形用金型の製造方法、並びに該金型を用いて成形した光学部品および面光源素子用光制御板を提供する。

【解決手段】パルスレーザーの集光位置を制御し、該パルスレーザーが集光照射される位置の光硬化性樹脂のみを選択的に光重合する、二光子励起による光硬化性樹脂の三次元マイクロファブリケーションによって、所望の微細パターンが形成された微細造形物を作製し、この作製された微細造形物を原型として当該微細パターン成形用金型を製造する。

(もっと読む)

光学部材成形用金型の製造方法

【課題】成形型の成形面に微細な凹凸加工を容易に施すことができる光学部材成形用金型の製造方法を提供すること。

【解決手段】(1)相分離剤を含有する樹脂組成物溶液を基材上に塗布し、乾燥させて基材上に前記樹脂組成物からなる樹脂層を形成する工程、(2)形成された樹脂層に、紫外線5を照射し、樹脂層に含まれている紫外線硬化性樹脂を硬化させる工程、(3)前記樹脂層の表面から相分離剤を除去し、凹部を有する表面を形成する工程、(4)前記樹脂層の表面上に第1金属層を形成する工程、および(5)前記第1金属層を前記樹脂層から剥離する工程を含むことを特徴とする光学部材成形用金型の製造方法、ならびにさらに、前記(5)第1金属層を樹脂層から剥離する工程の後に、(6)前記第1金属層の樹脂層との剥離面に、第2金属層を形成する工程、および(7)前記第2金属層を第1金属層から剥離する工程を含む前記光学部材成形用金型の製造方法。

(もっと読む)

パターン基板,パターン基板の製造方法、微細金型および磁気記録用パターン媒体

【課題】高分子ブロック共重合体の自己組織化現象により、基板表面全面に欠陥やグレイン構造なく、表面の高さが均一なパターンを基板表面全面にパターニングした基板およびその製造方法を提供する。また、ナノインプリント用の微細金型、さらに磁気記録用パターン媒体を提供する。

【解決手段】基板表面に凹形状部を作成し、凹形状部内部を含む基板表面全面に高分子ブロック共重合体の薄膜を製膜した後に、高分子ブロック共重合体の薄膜中にミクロ相分離構造を形成させる。しかる方法をとると、凹形状部内部のみならず、基板表面全面に略規則的なミクロ相分離構造を欠陥やグレイン構造なく形成でき、そのパターンを利用した基板や微細金型あるいは磁気記録用パターン媒体を提供できる。

(もっと読む)

軽搬送用ベルト及びその製造方法、並びに軽搬送用ベルト金型の製造方法

【課題】搬送面の摩擦係数の製品ごとでのバラツキが少ない軽搬送用ベルトの製造方法を提供する。

【解決手段】加硫したゴム素材からなる軽搬送用ベルト1において、その搬送面2が、織布や編布の網目パターンを金型により再現した凹凸パターン3を備えている。この凹凸パターン3を成形するための金型は、以上のように製造される。即ち、網目パターンを転写すべく織布や編布を未加硫ゴムシートに押し当てた状態で加硫して構成された型取り用ゴムスリーブを、その網目パターンを含めて石膏で型取りし、この石膏型に溶融金属を注湯して金属製の金型を成形する。

(もっと読む)

反射防止膜及びその製造方法、並びに反射防止膜作製用スタンパ及びその製造方法

【課題】陽極酸化ポーラスアルミナを鋳型として、高分子フィルム面により最適な反射防止構造を効率的に形成可能な反射防止膜の製造方法及びその方法により形成された反射防止膜、並びに、その反射防止膜を形成可能なスタンパ及びその製造方法を提供する。

【解決手段】陽極酸化と孔径拡大化処理を組み合わせ、それぞれの処理条件を調節することにより、細孔の縦断面形状にて細孔の孔径が細孔深さ方向に曲線的に減少した形状の細孔をもつ陽極酸化ポーラスアルミナを作製し、該陽極酸化ポーラスアルミナを鋳型として用いることにより、あるいは該陽極酸化ポーラスアルミナを鋳型として作製したスタンパを用いることにより、高分子材料の表面に前記細孔の形状に対応した形状の突起または窪みの配列を形成することを特徴とする反射防止膜の製造方法、その方法により形成された反射防止膜、反射防止膜形成のためのスタンパ及びその製造方法。

(もっと読む)

ウォームギア用金型

【課題】プラスチック等の材料からウォームギアを製造するに際して、精度の高いウォームギアを成形することができるウォームギア用金型を提供する。

【解決手段】中央にウォームギアの材料となる溶けたプラスチックを注入する小さな注入口2cを有する上蓋部2と、前記上蓋部2から入ってきたプラスチックを拡張部3dで拡げて流し込む注入部と、前記注入部から流れてきたプラスチックをウォームギアの歯形が転写された電鍮4eの形状に合わせて成形し固める金型部4と、前記金型部4を下から支える中敷き部5と、前記中敷き部5の下側からピストン6bを押し上げてウォームギアを前記金型部4から取り外す押上部6と、前記金型部4から押上部6までの中心を通りウォームギアの中央を固定する支軸7bと全体を下側から支える土台7aを有する支軸部7とからなることを特徴とするウォームギア用金型。

(もっと読む)

タイヤ成形用金型の製造方法

【課題】必要最小限の大きさの原型で、鋳型切断加工を必要とせず、タイヤ金型の鋳造製法が採用出来る技術を提供する。

【解決手段】意匠面を円周方向に分割したピース原型8を組み立て、一つのブロックを形成する事によりタイヤ成形用金型鋳造用の原型とするタイヤ成形用金型の製造方法。ピース原型8は、ピース原型1ヶに対応する形状の両端部に溝形状を形成したパターンを複数ピース原型分、同一原型上に彫り込むことで一次意匠面原型を製作し、これと同等の大きさの裏打ち原型を別途製作しておき、これらからそれぞれゴム型を反転製作し、裏打ちゴム型に複製材スラリーを注型反転する事で、複製裏打ち原型を製作し、一次意匠面ゴム型にスラリーを注型したのち、複製裏打ち原型でスラリーを喰い切り成形してピース原型8を脱型する方法で製造される。

(もっと読む)

プラスチック成形品の製造方法、及びその製造装置

【課題】従来技術の問題点を解決するために、電極間をつなぐ柱状構造が電極面に接着しないように工夫すること。

【解決手段】互いに不溶で誘電率が異なる少なくとも二種類の液体を、電極が対向して配置されている電界印加セルに充填する液体供給工程と、

上記電極間に電界を印加して、上記少なくとも二種類の液体の内、誘電率の高い液体が電界方向に平行な向きに伸びて柱状構造を形成する電界印加工程とを有し、

上記少なくとも二種類の液体の内、少なくとも一つが未硬化の硬化性樹脂であり、上記柱状構造が形成された後に該硬化性樹脂を硬化させるプラスチック成形品の製造方法を前提として、

上記少なくとも二種類の液体は、予め別工程により分散させずに上記電界印加セルへ充填されており、上記柱状構造が電極間をつなぐ前の時点で形状を保持して、硬化させることである。

(もっと読む)

反転型、成形品の製造方法、成型品、及び画像形成装置

【課題】 両面の位置ずれが小さい、両面にレンズ等の微細形状が形成された成形品を簡便に製造する。

【解決手段】 製造する成形品の両面に微細形状を転写して成形品を製造するための第一の面の形状に対応した第一の型1と、第一の面の裏側の第二の面の形状に対応した第二の型2とを端部3で接合し、前記第一及び第二の型の接合部分は少なくとも弾性体で構成した反転型10を用いる。

(もっと読む)

電鋳成形型の製造方法

【課題】 短時間に成形型を製造することが可能な、低コストの電鋳成形型の製造方法を提供することを目的とする。

【解決手段】 樹脂材料によって形成された原型1は、電解液3中に浸漬されることにより、その導電層上に電鋳層6が形成される。電鋳層6が形成された原型1を電解液3から取り出して、電鋳層6の背面を枠体7で取り囲み、リブ8および補強用ボルト82を取り付けて補強した後、上下方向を逆にして、原型1の凹部12内に液体窒素を注入する。液体窒素によって冷却された原型1は収縮して変形し、電鋳層6から短時間で分離される。

(もっと読む)

金型の製造方法

【課題】 金型の製造時間を短縮することができ、金型の製造コストを低減させることが可能な金型の製造方法を提供する。

【解決手段】 所定の形成パターン4を有した基板1の形成パターン4側に金属粉末もしくはセラミック粉末からなる微粉末6を用いた冶金処理を施して金型7を得る。

(もっと読む)

パターン形成方法、パターン複製方法、及び微細な凹凸形状層を有する樹脂成形品

【課題】 パターンを、配置(形成)する材料によって柱や孔を作成し、工程を簡素化することが可能な微細粒子を用いたパターン作成方法を提供する。

【解決手段】 基板11上に、水分散性紫外線硬化型樹脂とポリスチレン標準微粒子13と混ぜ合わせたものを、スピンコートにて塗布する。塗布した膜の水分を揮発させてポリスチレン標準微粒子13を表層化した後、紫外線を照射することにより樹脂層12を固定する。次に、庫内温度90℃に設定したオーブンを用いて30秒間加熱保持する。このようにしてできた基板11を遠心分離機にセットして、2000rpmで30秒間回転させる。

(もっと読む)

成形用金型の製造方法

【課題】原型と砂型に凹凸模様を転写させる部材との間に鋳砂の入り込むことを回避させ、原型の抜き取り時の砂型の崩れ等の不具合の発生を防止できる成形用金型の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる発泡成形体を成形するための成形用金型を製造するものであって、原型の成形面の全面又は一部に網状部材を固定し、該原型を用いてその成形面に凹凸模様を有する砂型を作製し、更に、前記砂型を用いてその成形面に前記凹凸模様を有する成形用金型を鋳造する成形用金型の製造方法において、前記網状部材は、多数の網孔を形成した網目状の可撓性を有する合成樹脂シートから構成させた。

(もっと読む)

歯科成形品の製造方法

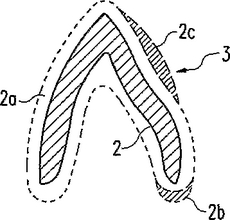

歯科成形品の製造方法において、成形品のモデル(2)の形状に実質的に対応する形状の中空空間(11)をもつ鋳型(10)が製造され、中空空間(11)に硬化可能な材料を充満して、鋳造物(20)が製造および硬化される。モデル(2)には、鋳型(10)の製造を考慮したオフセット(2a,2b,2c)が設けられており、鋳造物(20)の硬化後、材料を除去することにより当該硬化された鋳造物(20)が加工されて、歯科成形品が製造される。  (もっと読む)

(もっと読む)

導光板用金型の製造方法

【課題】導光板表面凹凸を形成するための精密な金型をより低価かつ容易に再現性よく製造する。

【解決手段】導光板用金型70として、A)ローラ10を用意し、該ローラ10の表面11に剥離剤60を塗布する工程と、B)該剥離剤60を塗布したローラ10の表面に滑らかな表面21を有する軟質金属層20を形成する工程と、C)該ローラ10の軟質金属層20が形成された表面21に対して所定パターンを彫り込む工程と、D)該ローラ10の所定パターンを彫り込んだ軟質金属層20を剥がして軟質金属シート20を得る工程と、E)軟質金属シート20を平坦に均す工程と、F)該所定パターンを彫り込んだ軟質金属シート20の表面に硬質金属層40を形成する工程とによって硬質金属層40が形成された軟質金属シート20を用いる。

(もっと読む)

121 - 140 / 152

[ Back to top ]