Fターム[4F202CD03]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の主要手段 (2,034) | 転写による(←鋳造) (1,017) | 原型又はモデルに特色 (152)

Fターム[4F202CD03]に分類される特許

61 - 80 / 152

成形型の製造方法

【課題】蒸着用の釜を用いることなく安価に作製することができる成形型の製造方法を提供する。

【解決手段】先ず、モデル型25の上に型枠11を取り付け、型枠11内にコンクリート12を流し込んで固化させる。次に、モデル型25から脱型した後、型枠11内のコンクリート表面に配管13を配置する。その後、型枠11内のコンクリート表面に金属層14をコールドスプレー法により形成して配管13を埋設する。

(もっと読む)

プラスチックレンズの製造方法

【課題】重合後に不要となったプラスチックレンズを簡易に再利用する。

【解決手段】少なくとも一方が研磨工程を要する成形面とされる一対のモールド3,4のうち、研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用する。モールド3,4を対向させ、各モールドの外周縁間を連結してモールドを組み立てるキャビティ形成工程と、キャビティ5にレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、重合硬化したプラスチックレンズ基材の設定した光学面のうち、重合後のプラスチックレンズをモールドとして使用した側の面を、このモールドごと研磨する研磨工程と、を含む。

(もっと読む)

分離用デバイスおよびその製造方法

【課題】サイズの均一なピラーが微細な所定の間隔で配列したピラーアレー構造体を有する生体関連分子等の分離用デバイスを、高スループットにて効率良く製造することが可能な方法、およびその方法により製造された分離用デバイス。

【解決手段】アルミニウム材の陽極酸化により形成される表面にホールアレー構造を有する陽極酸化ポーラスアルミナ22、またはそれを鋳型として作製した複製モールドを、繰り返し使用可能なモールドとして用いてナノインプリント法によりピラーアレー構造体を作製するとともに、作製されたピラーアレー構造体を所定形態の流路内に配置することを特徴とする、物質の分離を行うための分離用デバイスの製造方法、およびその方法により製造された分離用デバイス32。

(もっと読む)

タイヤ成型用金型の製造方法

【課題】リング鋳物の鋳造収縮調整、凝固形態抑制、直径矯正をおこなえるタイヤ成型用金型の製造方法を提供する。

【解決手段】円周方向に複数に分割された構造を有するタイヤ成型用金型の製造方法である。1リングの鋳物内に前記タイヤ成型用金型の分割数以下で複数の製品用鋳型1を略等間隔で配設し、かつ、製品用鋳型1の間に製品用鋳型1より高強度な材質を用いたダミー鋳型2を嵌め込み、1リングまたは複数リングでタイヤ成型用金型1組分を組み立てる鋳型組立工程程と、組み立てられた鋳型を用いて鋳造する鋳造工程と、得られたリング鋳物の押し湯を切断する切断工程と、押し湯切断後のリング鋳物を各セクターに分割するセクター分割工程と、得られた製品セグメントの外周を加工する加工工程と、加工された製品セグメントを組み立ててタイヤ成型用金型を形成するタイヤ成型用金型組立工程と、を有する。

(もっと読む)

転写金型用入れ子の製造方法及び転写金型用入れ子並びにそれらに用いられる転写金型用入れ子部材

【課題】製品が高精度、小型化、微細化しても形状の誤差及びばらつきを防止した複数個取り転写金型を低価格かつ短納期で製造できる転写金型用入れ子の製造方法及び転写金型用入れ子並びにそれらに用いられる転写金型用入れ子部材を提供する。

【解決手段】転写金型用入れ子10の製造に用いる柱状の入れ子部材11は、1200℃以下の温度で軟化性を示す金型素材で構成され、マスター型12の形状が転写される転写面から所定の距離を隔てた内部に、反転形状の転写時に排除される金型素材の収容が可能な空間部13が形成されている。これを、高温(>1200℃)で高い強度、硬度及び耐変形性を有する素材を用いて製作されたマスター型12と対向させ、金型素材が軟化性を示す温度域まで金型素材を加熱・押圧し、マスター型12の反転形状を転写後冷却してマスター型12から離型することにより、転写金型用入れ子10を製造する。

(もっと読む)

パターン形成方法、インプリントモールド及びフォトマスク

【課題】複数の段差を備えた微細な3次元構造パターンの形成に好適なパターン形成方法を提供することを目的とする。

【解決手段】3次元構造パターンを形成するパターン形成方法であって、基板にハードマスク層を形成する工程と、前記ハードマスク層をエッチングマスクとして、前記基板に第1の異方性エッチングを行う工程と、既に段差を備えた前記第1の異方性エッチングによって段差を備えた基板に第2のハードマスク層を形成する工程と、前記第2のハードマスク層をエッチングマスクとして、前記基板に第2の異方性エッチングを行う工程と、を備えたことを特徴とするパターン形成方法。

(もっと読む)

塑性加工方法及びその装置と、金型の製造方法

【課題】短時間で加工することが可能な塑性加工による微細形状アレイ創成方法を提供する。

【解決手段】内部にカム6を収容する空間を有するハウジングと、ハウジング内に配置され、側面に1条以上の突出部を有する円筒形もしくは円柱形のカムと、ハウジングに固定され、内部に被加工物を塑性加工する圧子1を収容する圧子案内孔を有するリテーナ2と、リテーナ内に配置された圧子と、カムを回転駆動させる駆動装置を備えた塑性加工装置を用い、塑性加工装置に対向して被加工物3を配置し、カムの駆動と被加工物の表面走行をNCにより同時制御することで、駆動装置を駆動してカムを回転させて、カム表面に形成されている突出部7と、圧子とを間欠的に接触させることにより圧子を被加工物側に圧出させ、圧出された圧子が被加工物に圧入することによって被加工物に圧痕を形成する。

(もっと読む)

樹脂成形用金型の製造方法及び金型

【課題】分割型7(樹脂成形用金型31)を効率良く製造すると共に、製品(成形品3)の生産性を効率良く向上させる。

【解決手段】まず、キャビティ成形面8における所要の微細形状を反転させた反転面5を備えた原盤6(マスター)を形成すると共に、原盤6の周囲を堰部材11で囲ってダム凹部12を形成し、樹脂14を溶剤に溶かした樹脂溶液15をダム凹部12内に注入充填する。次に、樹脂溶液15を注入充填したダム凹部12内を外気遮断状態にして形成した外気遮断範囲16から真空引きして溶剤を除去することによって樹脂を析出固化させることにより、反転面5の形状を転写した所要の微細形状を有するキャビティ成形面8を備えた分割型7(薄層状の樹脂製分割型)を形成する。従って、次に、金型(成形型)31に分割型7(キャビティ底面部材)を着脱自在に交換して装着する。

(もっと読む)

針状体製造方法及び針状体複製版

【課題】本発明は、複数回の転写加工成型を好適に行なうことの出来る針状体製造方法を提供することを目的とする。

【解決手段】針状体形状が形成された針状体原版の針状体形状形成側に充填材料を充填する工程と、前記充填材料を硬化させる工程と、硬化させた前記充填材料を前記針状体原版から剥離して針状体用複製版を得る工程と、前記針状体用複製版の針状形状形成側に電離放射線を照射する工程と、を有することを特徴とする針状体用複製版の製造方法であり、さらに、該複製版を使用して針状体を複製する針状体製造方法である。

(もっと読む)

スクリーン成形型の製造方法、スクリーン成形型、スクリーンの製造方法およびスクリーン

【課題】大型のスクリーンを容易に製造でき、作製されるスクリーンをスジやムラが発生しない良好なものとすることができるスクリーン成形型の製造方法、スクリーン成形型、スクリーンの製造方法およびスクリーンを提供する。

【解決手段】成形型31,32の隣接端部側に成型面の形状が共通となる共通部分を設けておき、成形型31の少なくとも共通部分の成型面を転写して転写部材41を成形し、成形型31,32を、各共通部分が間隙を介して隣接するように配置するとともに、各共通部分に転写部材41の転写面を嵌合することによって成形型31,32を転写部材41を用いて位置決めし、位置決めされた成形型31,32に、転写部材41の上から材料を塗布して硬化させることによって、転写部材41と一体化した転写部材42を成形し剥離することにより、スクリーン成形型4を製造する。

(もっと読む)

光学シートの製造方法および光学シート

【課題】直下型バックライトユニットはモアレを解消し、パターンが無い部位を消失させることで漏れ光を低減させることが求められている。そこで、表面のムラが視認しにくく、モアレ及び漏れ光のない均一な光を出射できる直下型バックライトユニット用光学シートを提供することを目的とする。

【解決手段】表面に凹凸が形成された母型光学シートを用意して、母型光学シートを母型として表面の凹凸形状を型どりしてマスター型を作製し、マスター型を用いて凹凸形状を樹脂表面に賦形する。

(もっと読む)

スタンパの製造方法及び記憶媒体の製造方法

【課題】微粒子径のばらつきに起因したスタンパ凸部の高さのばらつきを抑制すると共に、スタンパ凸部の径のばらつきを低減し、成型加工品の品質を向上する。

【解決手段】凹凸パターンを備えたスタンパの製造方法であって、基板上に微粒子を配列する微粒子配列工程と、基板上に配列された微粒子を覆うように、樹脂層を基板上に形成する樹脂層形成工程と、樹脂層を、微粒子と共に基板から剥離する剥離工程と、基板から剥離された樹脂層の当該基板からの剥離面に対して、エッチング処理を施すことによって、樹脂層の剥離面側から微粒子の一部を、凹凸パターンの凸部として露出させる微粒子露出工程とを含む。

(もっと読む)

三次元造形物及びその製造方法

【課題】金型といった三次元造形物及びその三次元造形物の製造方法において、造形物の構造が簡易で、ヒータ発熱等の方法によらず溶融樹脂等の冷却プロセスにおける温度調節を可能とする。

【解決手段】三次元造形物の製造方法は、粉末材料2を供給して粉末層21を形成する粉末層形成工程と、粉末層21を焼結又は溶融させて硬化層22を形成する硬化層形成工程とを繰り返して硬化層22を積層一体化した三次元造形物5を造形するものであり、この造形物内部の熱伝導率に分布を持たせる。これにより、造形物(例えば金型)内部の熱伝導率を制御することにより、樹脂の冷却温度を最適化することができ、成形品の反り等の発生を抑制できる造形物(金型)が得られる。また、この方法により製造された金型は、その内部にダクトや流動路等を設けることなく、簡易な構造により金型内部の温度調節を可能とする。

(もっと読む)

金型用原型、金型の製造方法および造形型

【課題】従来現場作業者の勘に頼っていた作業を無くし、製品の品質向上および製造コストの削減を目的とすること。

【解決手段】

射出成型用金型によってその形状が複製される成型物の原型として、溶融樹脂の流路を構成するランナー部と、当該ランナー部に接続された1又は2以上の製品部を有したものを用いる。そして、当該原型は数値制御によって駆動する造形装置によって形成されたものであることを特徴とするものである。また、前記成型品の原型と前記成型品を形成する射出成形用金型の成形面を模した造形型を数値制御によって駆動する造形装置によって形成するとともに、前記原型を装着した造形型を原型として前記射出成形用金型を形成することを特徴とする。

(もっと読む)

紐状反応性樹脂発泡成形体の製造方法

【課題】本発明は一枚のシート状基材を巻き出してシート状基材の進行方向に放射状成形ガイドと押圧冶具を用いて複数列の溝成形体を製造すると共に本溝内に反応性樹脂原料を充填、反応、硬化させて同時に複数本の紐状樹脂成形体を製造するに当たり、シート状基材の幅中心部の製品から端部の製品まで良好な製品を製造すること、並びに同時により多列数の製品を同時に製造すること並びに他の部材との一体品を製造することを目的とする。

【解決手段】連続して繰り出す一枚のシート状基材を放射状成形ガイド並びに押圧冶具を用いて溝成形体を製造した後、複数列の進行方向に広幅で、幅方向の中心線がシート状基材の進行方向に平行な略台形状のせり上げ平行ガイドレールに沿わせた後、反応性樹脂原料を放射状成形ガイド以降からシート状基材からなる溝の上部が閉ざされる前までで吐出充填させて、溝成形体の上部を閉じ反応硬化することを特徴とする。

(もっと読む)

金型中子製造方法および金型中子

【課題】採液流路を有するプラスチック製の穿刺用針の成形に用いるための金型中子を精度よく製造する。

【解決手段】基板1上にネガ型のフォトレジストを塗布して露光・現像することにより、採液流路に対応させてレジスト凸部4を形成する。レジスト凸部4を覆うようにポジ型のフォトレジストを塗布して露光・現像し、レジスト凸部4を囲むように土手状部12を形成することにより、凹型8を形成する。凹型8により、レジスト凸部4および土手状部12を反転させた転写型を形成する。この転写型により、レジスト凸部4および土手状部12を転写して金型中子を製造する。

(もっと読む)

金型中子製作方法および金型中子

【課題】プラスチック成形に用いられる微細で複雑な形状の金型中子を製作する。

【解決手段】金型中子の立体形状を3次元CADでモデリングし、この立体形状のサーフェスデータの3次元座標群を抽出する。この3次元座標群に基づいてレチクルを作製し、このレチクルを用いてフォトリソグラフィで金型中子の立体形状に対応する凹形状のフォトレジストからなるレジスト凹型3を形成する。このレジスト凹型3を母型として凸形状の紫外線硬化型樹脂からなる樹脂凸型を形成し、この樹脂凸型を母型として電鋳で金型中子を製作する。

(もっと読む)

タイヤ加硫用モールドの製造方法

【課題】タイヤの表面に形成される所定形状のスリップライン等の成形部を、効率よく形成できるタイヤ加硫用モールドの製造方法を提供する。

【解決手段】スリップサインに対応するスリップサイン対応形状3を、予めマスター型1に加工しておき、このマスター型1の表面を順次、ゴム型、石膏鋳型に転写し、この石膏鋳型を用いて鋳造することにより、製造するタイヤに対して所定形状のスリップサインを形成するスリップサイン成形部を、後加工することなく鋳造後のモールドに形成する。

(もっと読む)

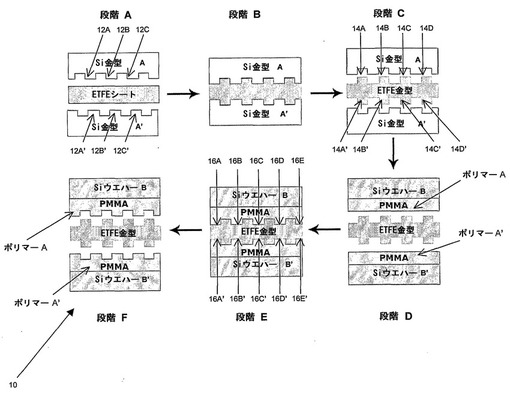

ポリマー構造上にインプリントを作製する方法

(a)第一の面上に規定のインプリント表面パターンおよび第一の面と反対側の第二の面上に規定のインプリント表面パターンを有するインプリント基板金型を提供する段階;(b)ポリマー構造をインプリント基板金型の第一の面に押圧して、その上にインプリントを形成する段階;ならびに(c)別のポリマー構造をインプリント基板金型の第二の面に押圧して、その上にインプリントを形成する段階を含む、ポリマー構造上にインプリントを作製する方法が開示される。

(もっと読む)

(もっと読む)

燃料電池の流路部材用スタンパの製造方法、燃料電池用流路部材の製造方法、燃料電池用流路部材及び燃料電池

【課題】精度良く形成された多段構成の樹脂成形品、燃料電池用流路部材及びその製造方法並びにそれらの製造に使用されるスタンパの製造方法を提供する。

【解決手段】樹脂成形品用スタンパの製造方法は2段以上の段差を有する多段構成の樹脂成形品用スタンパの製造方法であって、基板1に1層目のレジスト2を形成する。1層目のレジスト2にはネガ型のレジストを用いている。リソグラフィー処理により、1層目のレジストパターン2aで基板1上に凸部を形成する。凸部が形成された基板1に、2層目のレジスト5を塗布する。リソグラフィー処理により、レジストパターン2aの上にレジストパターン5aを形成している。めっき処理により、基板に金属を付着してスタンパ8を形成する。

(もっと読む)

61 - 80 / 152

[ Back to top ]