Fターム[4F203DF15]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 成形材料の供給 (169) | 型への供給 (13)

Fターム[4F203DF15]に分類される特許

1 - 13 / 13

ゴムクローラの製造方法

【課題】ゴムクローラにバリが発生するのを抑制し、ゴムクローラの生産性を向上させる。

【解決手段】外型3と内型10の間に空間を形成する。内型10は、外周に環状のゴムクローラの成型部を備える。外型3は、内型10の周方向の一部に組み合わされる。外型3と内型10の間の空間に未加硫ゴムを射出して、未加硫ゴムクローラ90の一部を成型する。空間の形成と未加硫ゴムの射出を内型10の全周で繰り返して、未加硫ゴムクローラ90を成型する。内型10と未加硫ゴムクローラ90を加硫缶に入れて、未加硫ゴムクローラ90を加硫する。

(もっと読む)

金型表面処理方法、および金型表面処理装置

【課題】金型の成形面に付着する汚れ、その中でも酸化膜を還元処理し、本来の金型素材面を露出させることによって成形品の不良発生を低減できる金型の処理方法と処理装置を提供する。

【解決手段】第1モールドベースと第2モールドベースを対向配置させ、パーティングライン面を介して内部にキャビティーを形成し、前記キャビティー内に成形材料を注入し、固化させて成形体を得る金型であって、前記第1モールドベースは前記キャビティーの一方の成形面となる第1成形面を備え、前記第2モールドベースは前記キャビティーの他の一方の成形面となる第2成形面を備え、前記成形体の成形工程前に、少なくとも前記第1成形面と前記第2成形面とを低酸素分圧雰囲気として、前記第1成形面と前記第2成形面とを加熱する金型表面処理方法。

(もっと読む)

エラストマー成形方法およびエラストマー成形品

【課題】外側のみが一体化され、内側は粉体状または粒体状のままであるエラストマー成形品およびそのエラストマー成形方法を提供する。

【解決手段】粉体状または粒体状のエラストマー1を成形型2,3内に収容した上、この成形型2,3を加熱し、エラストマーのうちの、成形型2,3の内面に近い側の部分は一体化する一方、遠い側の部分1’は粉体状または粒体状のままとなっている状態とし、しかる後に、成形型2,3からエラストマー成形品8を取り出す。得られるエラストマー成形品8は、外側の部分6は一体化する一方、内側の部分1’は粉体状または粒体状のままで、前記一体化した外側の部分6内に閉じ込められた状態となっている。このエラストマー成形品8は、従来の、全体が一体化しているエラストマー成形品では得られない性能を得ることができる。

(もっと読む)

ゴム成形品の加硫方法及び装置

【課題】ゴム成形品の加硫時間を短縮することができる加硫方法及び装置を提供する。

【解決手段】代表的なゴム成形品であるタイヤの場合において、金型2に装着された未加硫タイヤ1の厚肉部であるショルダー部1aを、導波管3を通じてマイクロ波12であらかじめ加熱してから、ブラダー10に高圧水蒸気を充填して膨張させて通常の加硫成形を行なうようにする。

(もっと読む)

固定体積モールド内の製品体積を制御する方法

例えば、モールド内に配置されたタイヤトレッドまたはタイヤなどの製品の体積を正確に制御する方法が提供される。この方法は、一連の層をポータブルモールドコア上に積層させることにより、ポータブルモールドコア上に組み付けられたトレッドまたはタイヤを提供するステップを含む。タイヤトレッドおよびコアがモールド内に配置されてモールドが閉鎖された後のモールドとタイヤトレッドとの間の干渉を回避するために、初期におけるタイヤトレッドまたはタイヤの外径は、モールドの内面よりも意図的に小さくされる。タイヤトレッドまたはタイヤの重量を測定して、タイヤトレッドまたはタイヤの体積がモールド内への適合を示す受容可能なパラメータ内であるかを確認する。タイヤトレッドまたはタイヤの体積がパラメータ内に収まらない場合、タイヤまたはタイヤトレッドにさらなる材料を追加する。 (もっと読む)

アクリル系人工大理石の製造方法。

【課題】離型フィルムが皺になったり、カールしたりすることなく、製品に皺が入らない品位の高い製品が得られ、生産性が改善されたアクリル系人工大理石の製造方法を提供すること。

【解決手段】温風循環式加熱炉1によりアクリル系人工大理石板を製造するに際し、該温風循環式加熱炉に隣接する仕切室6において、離型フィルム7を貼り付けたエンドレスベルトか5らなる水平な平面型上に、メタクリル酸メチルを主体とする不飽和単量体(I)、無機粉末(II)および重合開始剤(III)を含有するアクリル系単量体混合物を供給した後、温風循環式加熱炉1内に搬送し、硬化させる工程を含むアクリル系人工大理石の製造方法であって、離型フィルム7として、それを平面型に貼り付ける直前において、その水分率と仕切室6内の相対湿度における平衡水分率との差が、±0.5質量%以内であるものを用いるアクリル系人工大理石の製造方法。

(もっと読む)

タイヤ成形型

【課題】積層ブレードにおける空気抵抗を低減してエアを円滑に排出でき、しかもエアの排出効果が積層ブレードの配設箇所に依存せず、積層ブレードの微小隙間の設定や調節を容易に行うことができるタイヤ成形型を提供すること。

【解決手段】タイヤのトレッドパターンを成形する成形面部1aに、トレッド面の陸部を形成するための凹所6が設けられているタイヤ成形型において、凹所6に凹設されたポケット10と、ポケット10に嵌入されてポケット10の内部に排気室12を形成するとともに、薄板を重ね合わせてなる積層ブレード13を、一端部13aが成形面部1aに露出して他端部13bが排気室12に露出するように保持するブロック11と、排気室12に一端部が連通し、型背面に他端部が連通する排気孔14とを備えた。

(もっと読む)

タイヤ加硫方法及びタイヤ加硫装置

【課題】 加硫済タイヤを下部コンテナから取り外すための電気配線やエア配管を省いて下部コンテナの構造を簡略にさせ、上部コンテナに設けたセグメントモールドの開閉装置に油圧シリンダやエアシリンダ等の単純動作部品を使用できるようにして、セグメントモールドの開閉装置を簡略にさせ、設備コストを軽減させることができるタイヤ加硫技術の提供。

【解決手段】 タイヤ供給位置Aで下部コンテナ11にグリーンタイヤGを挿入させるタイヤ挿入工程と、タイヤ加硫位置Bに移動した下部コンテナとタイヤ加硫位置で上昇位置Yから下降位置Xに移動した上部コンテナ10との間でグリーンタイヤGを加硫成形させるタイヤ加硫工程と、下部コンテナに加硫済タイヤを残したまま上部コンテナを上昇位置に移動させるコンテナ離反工程と、タイヤ取出位置Cの移動した下部コンテナから加硫済タイヤを取り出すタイヤ取出工程を備えている。

(もっと読む)

タイヤ加硫装置

【課題】 グリーンタイヤを下部コンテナに挿入セットさせるに際し、タイヤ取込み位置で取込み保持したグリーンタイヤをそのまま下部コンテナに挿入セットさせることで従来技術に比べ作業工程を減少させると共に、タイヤ供給位置で昇降するタイヤ昇降装置を省略させることでタイヤ加硫装置を簡略化させ、設備コストを軽減させることができるタイヤ加硫装置の提供。

【解決手段】 タイヤ供給位置Aとタイヤ取込み位置Pとの間を水平方向に往復移動し、タイヤ取込み位置でグリーンタイヤGを取込み保持すると共に、そのグリーンタイヤGをタイヤ供給位置Aで下部コンテナ11に挿入セットさせるタイヤ取込み装置5を備えている。

(もっと読む)

左右独立作動式コラム型加硫機

【課題】加硫機全体のより一層のコンパクト化が図れる左右独立作動式コラム型加硫機を提供する。

【解決手段】ベースプレート11上に設置された下部金型取付部材13a,13bに対応する上部金型取付部材17a,17bを、ベースプレート上に立設された左右一対のコラム18a,18bに昇降可能に支持させてなる左右二つの金型開閉装置12A,12Bをそれぞれ独立して作動可能に配置してなる左右独立作動式コラム型加硫機において、前記左右二つの金型開閉装置間で各々の左右一対のコラムを平面視でV字状に配置し、前記V字状に配置されて左右間隔の狭いコラム側に各金型開閉装置へ生タイヤGTを搬入し得るローダ22a,22bを配置する一方、左右間隔の広いコラム側に各金型開閉装置から加硫済タイヤTを搬出し得るアンローダ23a,23bを配置した。

(もっと読む)

ゴム製筒体の製造方法、ゴムチューブの製造方法及び加硫成形型

【課題】未加硫ゴム筒を外金型で覆って内側から加圧する加硫成形方式を採用しつつ、長尺のゴム製筒体をも製造することのできるゴムチューブの製造方法の提供。

【解決手段】筒状ゴム5を金属管6の周りに配置してマンドレル7を構成する。筒状ゴム5に、補強コード12を傾斜させつつ周方向に配列して補強コード層11を設ける。筒状ゴム5をねじりながら引き伸ばして縮径させる。マンドレル7の周りに未加硫ゴム筒8を成型して加硫缶9に挿入する。筒状ゴム5の縮径を解除する。さらに、筒状ゴム5をねじりながら圧縮して拡径して、未加硫ゴム筒8を加硫缶9の内周面に押し付けて加圧する。

(もっと読む)

金型

【課題】支持部材に対して確実に脚部を成型することのできる金型を提供すること。

【解決手段】型を閉めた際にキャビティ内の圧力を圧力センサ58で計測し、キャビティ内に充填されたゴム材料Gの圧力が予め設定した所定圧力(脚部20A、20Bにゴム材料Gが確実に加硫接着されるに必要な圧力)に至ったか否かを判定し、型を閉めた際のキャビティ内の圧力が所定圧力以上であると判定された場合には、所定時間、所定温度で加硫成形を行う。これにより、支持部材16の両縁部18A、18Bにそれぞれ脚部20A、20Bを確実に加硫接着できる。

(もっと読む)

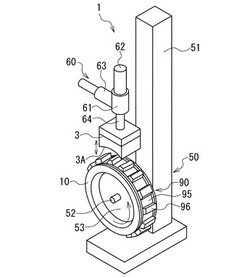

マンドレル処理液の攪拌供給装置

【課題】簡素な構成によって、マンドレル処理液の大気からの吸水を防止しつつ、攪拌して成分の偏りをなくしてマンドレルの表面に供給可能とするマンドレル処理液の攪拌供給装置を提供する。

【解決手段】乾燥剤Dを内蔵し、密閉蓋2bに立設された通気部5を通過して乾燥された大気Aを気密容器2の内部に流入させて、気密容器2の内部を略大気圧に保持し、収容した吸水性を有するマンドレル処理液Lを攪拌手段3で攪拌して、微粒子等の成分を分散させて偏りをなくして、供給管4bを通じて供給ポンプ4aで圧送してマンドレル9の表面に滴下する。

(もっと読む)

1 - 13 / 13

[ Back to top ]