Fターム[4F204AG05]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 表面凹凸 (458)

Fターム[4F204AG05]に分類される特許

441 - 458 / 458

成形体の製造方法および装置

【課題】 表面に微細な凹凸部を有する成形体を、その凹凸形状を良好に維持しながら、金型から迅速に、容易に、かつ確実に離型することのできる成形体の製造方法および装置を提供すること。

【解決手段】 スタンパー14上に、樹脂層を塗布などによって設け、上金型11と下金型12とを嵌合させ、加力発生器13で樹脂層をプレスし、その後、上金型11および下金型12の嵌合が解除されない程度に上金型11および下金型12を微量開いた後、エジェクタピン15の機械的な突き出しによって、成形体の端部が持ち上げられ、微小空間が形成され、そこに、流体注入口16から流体を侵入せしめ、成形体を離型する。

(もっと読む)

成形機

【課題】 カーボンと樹脂とを含んだ粉末状の成形原料を用いて、その両面に複数の溝をもつ板状の成形品を加熱圧縮成形により成形する成形機において、成形品の密度を均一にし、生産性を高める。

【解決手段】 前記成形原料を用いて、前記板状の成形品を加熱圧縮成形により成形する成形機において、可動ダイプレート2の移動によって移動可能な複数の金型をもち、隣接する金型同士で成形空間をそれぞれ形成して、各成形空間で成形品を成形可能な構成をとり、前記金型同士の対向面のいずれか一方に、底面に複数の突条15を形成した凹部14を設け、前記金型同士の対向面の他方に、凹部に入れ/出し可能であり、その表面に複数の突条13を形成した凸部12を設けて、凹部に凸部が所定量入り込み、かつ、前記金型同士のPL面の間隔が、成形品の厚みよりも所定量大きい状態で、前記金型同士の凹部と凸部とで形成される空間内の前記成形原料を、各金型を振動させることで振動させる。

(もっと読む)

成形機

【課題】 カーボンと樹脂とを含んだ粉末状の成形原料を用いて、その両面に複数の溝をもつ板状の成形品を加熱圧縮成形により成形する成形機において、成形品の密度を均一にすること。

【解決手段】 カーボンと樹脂とを含んだ粉末状の成形原料を用いて、その両面に複数の溝をもつ板状の成形品を加熱圧縮成形により成形する成形機において、固定側金型と可動側金型とで形成される一面または該一面の一部のみが開放された閉空間の厚さが、成形品の厚みよりも所定量大きい状態で、この閉空間内に成形原料を供給充填して、金型を振動させる。

(もっと読む)

マイクロレンズの製造方法およびマイクロレンズの製造装置

【課題】 マイクロレンズと基体との密着性を確保しつつ、マイクロレンズを小型化することが可能な、マイクロレンズの製造方法および製造装置を提供する。

【解決手段】 マイクロレンズの構成材料を含む液滴22を吐出する液滴吐出ヘッド34と、マイクロレンズを形成すべき基体5を載置するテーブル50と、液滴吐出ヘッド34から基体5に向かって飛行中の液滴22に対して紫外線を照射するレーザ光源60と、を有する構成とした。

(もっと読む)

成形機

【課題】 カーボンと樹脂とを含んだ粉末状の成形原料を用いて、その両面に複数の溝をもつ板状の成形品を加熱圧縮成形により成形する成形機において、成形品の密度を均一にすること。

【解決手段】 カーボンと樹脂とを含んだ粉末状の成形原料を用いて、その両面に複数の溝をもつ板状の成形品を加熱圧縮成形により成形する成形機において、可動側金型が上下方向に移動する縦型の型開閉機構をもち、固定側金型または可動側金型のいずれか一方の金型に、底面に複数の突条を形成した凹部を設け、他方の金型に、凹部に入れ/出し可能であるとともにその表面に複数の突条を形成した凸部を設けて、両金型が離間した状態において凹部内に供給された成形原料を、凹部に凸部が所定量入り込み、かつ、両金型で形成される密閉空間の厚さが、成形品の厚みよりも所定量大きい状態で、前記金型を振動させる。

(もっと読む)

自動車のヘッドライナー用の再生可能な複合プラスチック

表面曲率が不連続であるパネルを製造する方法であって、第1のポリマーで互いに平行な長繊維及び/又は連続繊維強化熱可塑性プラスチックの第1の強化層(102a、104a)を提供する工程と、第1のポリマーと相溶性である第2のポリマーを少なくとも約70容量%有する熱可塑性プラスチックのコア層(106)を提供する工程と、第1のポリマーで互いに平行する長繊維又は連続繊維強化熱可塑性プラスチックの第2の強化層(102b、104b)を提供する工程と、コア層によって強化層を離間するように層を積層する工程と、積層体をパネルの金型に導入すると共に金型を少なくとも所定のポリマーの融点まで加熱する工程であって、それにより層を圧密化してパネルを形成する工程とを含むパネルを製造する方法。 (もっと読む)

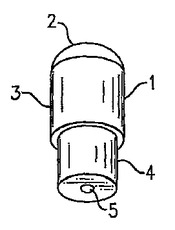

燃料電池セパレータの成型機

【課題】 平行度の向上した燃料電池セパレータを成型することが可能な燃料電池セパレータの成型機を提供する。

【解決手段】 加熱した上金型2及び下金型3を加圧して燃料電池セパレータを成型する成型機1において、上金型2及び下金型3を加熱・保温する加熱部10と、上金型2及び下金型3を加圧する加圧部20とをそれぞれ別に設けた。

(もっと読む)

リソグラフィのための装置および方法

【課題】構造化された表面を有するテンプレートから放射線重合可能な表面層にパターンを転写するための装置および方法。

【解決手段】第1主要部(101)および第2主要部(102)と、主要部の間隔(115)を調節する手段と、上記テンプレートおよび上記基板を互いに平行に係合した状態で上記間隔内に支持するための支持手段、上記構造化された表面が、上記表面層に面する支持手段と、上記間隔内に放射線を放射するように工夫された放射線源(110)とを備える。空洞(115)は、可撓性膜(113)からなる第1の壁を有し、調節可能な超過圧力を上記空洞内に存在する媒体に加えるための手段(114;116)が、提供され、それによって、基板とテンプレートとの接触面全体にわたって、力の均一な分布が、得られる。さらに、装置は、流体層を加熱するために、上記間隔に面した表面を有するヒータ装置(21)を含む。

(もっと読む)

パターン複製版とその製造方法及び光回折体

【課題】ホログラムなどの光回折パターンに、付加情報を低コストで追加することができるパターン複製版とその製造方法、及び、セキュリティ性の高い光回折体を提供する。

【解決手段】パターン複製版10は、複製版11と、微細パターン12などとを備え、複製版11は、光の干渉を起こす光回折パターンを転写するための光回折パターン型21を有するガラス原版20から、少なくともその光回折パターン型21が複製されたものであり、微細パターン12は、複製版11の光回折パターン型21上に形成され、所定の幅の直線を所定のピッチで並べられ、直線の方向が異なる部分を有する万線パターンがパターニングされたものであり、このパターン複製版10を電離放射線硬化樹脂などに押し付けて光回折体を作製する。

(もっと読む)

熱転写プレス装置

【課題】 熱転写プレス装置でスタンパの加熱に要する時間を短縮する。

【解決手段】

下ケース11および上ケース12の少なくとも一方に設けられた型は、基台21と、加工対象物2に型を転写するためのスタンパ27と、内部に流体が流れるための流路31を有し、基台21とスタンパ27との間に設けられてスタンパ27を保持するとともに、スタンパ27を加熱および冷却するための温度調節プレート3と、スタンパ27を加熱するときに、流路31へ高温流体を流すための高温流体循環装置41と、スタンパ27を冷却するときに、流路31へ低温流体を流すための低温流体循環装置43と、を備える熱転写プレス装置。

(もっと読む)

非結晶性フッ素樹脂を用いた鋳型及びその製造方法

一側面に形成されたパターンを利用して基板上に目標パターンを形成する鋳型は、非結晶性フッ素樹脂からなる。前記鋳型は、前記パターンに対向するパターン構造を有するマスターモールドを利用して製造される。 (もっと読む)

ソフトリソグラフィー又はインプリントリソグラフィーを用いる分離微小構造及び分離ナノ構造の作製方法

【課題】ソフトリソグラフィー又はインプリントリソグラフィーを用いる分離微小構造及び分離ナノ構造の作製方法を提供すること。

【解決手段】本開示の主題は、フッ化エラストマー系材料の使用、詳細には、マイクロスケール及びナノスケールの複製成形、及びエラストマー型を用いて再現性の高い形状生成するための有機材料の第1のナノ接触成形など、高解像度のソフトリソグラフィー又はインプリントリソグラフィー用途におけるパーフルオロポリエーテル(PFPE)系材料の使用を記載する。したがって、本開示の主題は、ソフトリソグラフィー又はインプリントリソグラフィー技術を用いて任意の形状の自立分離ナノ構造を製造する方法を記載する。

(もっと読む)

伸長された機械的締結ウェブラミネートの製造方法

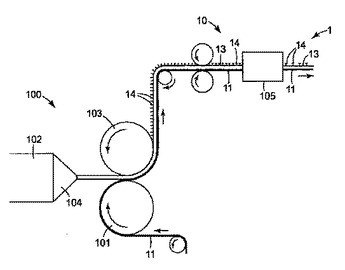

本発明は、2つの主面を有し、一方の主面が対応する雌型締結材との係合のために適切な複数の雄型締結要素(14)を有する熱可塑性ウェブ層(13)と、他方の主面上の繊維状ウェブ層(11)とを含む伸長された機械的締結ウェブラミネート(1)の製造方法であって、(i)初期基本重量を有する繊維状ウェブ層(11)を提供する工程と、(ii)ロールの一方が複数の雄型締結要素(14)のネガ型であるキャビティ(120)を有する2つのロール(101)、(103)によって形成されるニップに繊維状ウェブ層(11)を通し、キャビティ(120)を充填する過剰量の溶融熱可塑性樹脂をキャビティ(120)中に導入し、そして樹脂の過剰量が熱可塑性ウェブ層(13)を形成し、樹脂を少なくとも部分的に凝固させ、そしてそのようにして形成された繊維状ウェブ層(11)と複数の雄型締結要素(14)を有する熱可塑性ウェブ層(13)とを含むウェブラミネート前駆体(10)をキャビティ(120)を有する円柱状ロール(103)から剥離し、それによって熱可塑性ウェブ層(13)が初期厚さおよび初期フック密度を有する工程と、(iii)ウェブラミネート前駆体(10)を一軸または二軸伸長して、それによって繊維状ウェブ層(11)の基本重量および熱可塑性ウェブ層(13)の厚さをそれぞれの初期値から低下させ、100g・m-2未満の基本重量を有する伸長された機械的締結ラミネート(1)を提供する工程とを含む方法に関する。  (もっと読む)

(もっと読む)

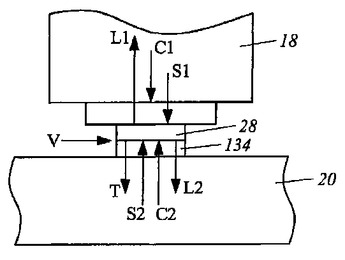

大領域リソグラフィのデバイスおよび方法

構造化された表面を有するテンプレート(10)から放射重合可能流動体(14)の表面層を保有する基板(12)へパターンを転送する装置および方法。装置は、対向する表面(104、105)を有する第1の主要部分(101)および第2の主要部分(102)、上記主要部分の間の間隔(115)を調整する手段、上記構造化された表面が上記表面層と対面するように上記間隔の中で上記テンプレートおよび基板を相互に平行した係合関係に支持する支持手段(106)、上記間隔の中へ放射を放出するように構成された放射源(110)を備える。キャビティ(115)は、上記テンプレートまたは基板を係合するように構成された可撓性膜(113)を含む第1の壁を有し、上記キャビティの中に存在する媒体へ調整可能超過圧力を加える手段(114、116)が設けられ、基板とテンプレートとの間の接触面の全体にわたって均一に分布する力が得られる。  (もっと読む)

(もっと読む)

レンズしるしおよびレンズにしるしを形成する方法

コンタクトレンズ(10)は、モールドツール1にエッチングされたしるし(64)を有して成形される。1つの実施形態では、このツールは、ステンレス鋼から作製され、マスクされ、そして塩化ナトリウムの溶液で電気化学的にエッチングされる。電圧および電流はDCであり、これらおよび時間および温度は、所望の深さのエッチングを提供するように制御される。しるしを有するコンタクトレンズを製造するための、そして該しるし内および該しるし近傍での該コンタクトレンズにおける亀裂および割れを減らすためのプロセスもまた提供される。  (もっと読む)

(もっと読む)

マイクロ流体装置の新規な材料として使用するための光硬化性ペルフルオロポリエーテル

耐溶媒性のあるマイクロ流体装置を作製する材料として、官能化された光硬化性ペルフルオロポリエーテルが用いられる。それらの耐溶媒性のあるマイクロ流体装置を用いて、有機溶媒などの少量の流体の流れを制御し、他のポリマー系マイクロ流体装置では追随できないマイクロスケールの化学反応を行うことができる。 (もっと読む)

毛管作用によるインプリント技術

本発明は、基板とモールドとの間に成形性材料を位置決めすること、および基板とモールドのいずれか一方と成形性材料との間の毛管作用を利用してモールドと基板との間に定められた容積を成形性材料で充填することを特徴とする、モールドを有するテンプレートで基板をパターニングする方法を提供する。この後、成形性材料が固体化される。具体的には、モールドと基板との間の押圧力が避けられない場合には、それを弱めるのに十分な程度にまで、モールドと基板との間の距離を制御する。その結果、モールドが成形性材料と最初に接触すると、モールドと基板との間の容積の、自然発生的な毛管作用による充填が生じる。  (もっと読む)

(もっと読む)

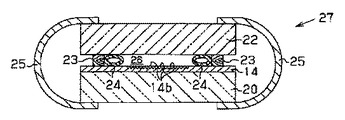

表面微細構造をもつメタクリル系樹脂キャスト板及びその製造方法

量産性に優れ、精度の高い表面微細構造を備えたメタクリル系樹脂キャスト板(30)の製造方法を開示する。所望の表面微細構造に対応するネガパターン(14b)の形成された金型(14)を第1の平板(20)に固定する。第1の平板(20)と第2の平板(22)とを対向させて、セル(27)を形成する。セルのキャビティ(26)の一面は金型によって区画される。そのキャビティ内にメタクリル系樹脂の単量体混合物を注入する。単量体混合物をキャビティ内で重合反応させて硬化させる。硬化した樹脂成形体をセルから取り出して所望の寸法に切り出すことによって、キャスト板が製造される。  (もっと読む)

(もっと読む)

441 - 458 / 458

[ Back to top ]