Fターム[4F204AP05]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 検出量又は監視量 (485) | 温度、熱量 (98)

Fターム[4F204AP05]に分類される特許

1 - 20 / 98

複合材料成形品の製造方法

【課題】熱可塑性樹脂をマトリクスとした炭素繊維複合材料プリプレグをプレス成形して成形品を製造する際、従来の成形法では得られなかった良外観で「反り」等の変形の少ない成形品を、短い成形サイクルで得る方法を提供する。

【解決手段】炭素繊維に熱可塑性樹脂を含浸させたプリプレグを流動可能温度まで加熱した状態で金型内に配置しプレス成形することにより成形品を製造する方法において、該加熱プリプレグを温度T1に加熱した金型内に配置し、次いで金型を急速に冷却して温度T2とした後、金型から成形品を取り出す。その際、プリプレグ配置時の金型温度T1と冷却後の金型温度T2との関係が下記式(1)を満たす条件で成形する。

30℃<T1−T2<150℃ …(1)

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】剛性と衝撃強度が高く、かつ、外観の好ましい熱可塑性樹脂成形体を得ることができる熱可塑性樹脂成形体の製造方法を提供する。

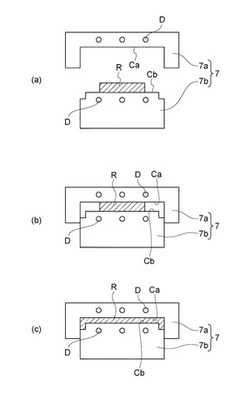

【解決手段】本発明は、一対の金型7a,7b間に溶融状の熱可塑性樹脂Rを供給する樹脂供給工程と、一対の金型7a,7bを型締めすることで熱可塑性樹脂Rを賦形する賦形工程とを備える熱可塑性樹脂成形体の製造方法であって、賦形工程において熱可塑性樹脂の賦形が開始されるときに、熱可塑性樹脂成形体の意匠面側に対応する金型のキャビティ面の少なくとも一部の温度が熱可塑性樹脂の荷重たわみ温度より30℃低い温度以上であり、熱可塑性樹脂Rの賦形が開始されるときの熱可塑性樹脂Rの温度は、熱可塑性樹脂Rの融点より20℃低い温度以上、融点より10℃高い温度以下であり、賦形工程における金型の型締め速度Vは、30mm/秒より大きく、500mm/秒以下である。

(もっと読む)

複合積層板および複合積層板を用いた一体成形品ならびにそれらの製造方法

【課題】複合積層板の製造方法に関するものであり、特に電磁波遮蔽性を維持したまま無線通信性能を劣化せず、意匠性に優れた部分的に電波透過領域を有した複合積層板の製造方法とこれを用いた一体成形品を提供する。

【解決手段】導電性の不連続強化繊維を有するシート状抄紙である第1の強化基材(2a)と、第1の基材と異なる第2の基材(2b)とを隣接するように積層し、さらに熱可塑性樹脂を主成分としたマトリックス樹脂シート(2c)を少なくとも厚み方向の表層に(2a)、(2b)を挟み込むように積層し、加熱溶融プレス含浸させた後、型内で冷却して賦形することにより一体化成形した複合積層板(1C)の外周の少なくとも一部を囲うように、熱可塑性樹脂(1D)を用い射出成形して得られることを特徴とする複合積層板(1C)を有する一体成形品。

(もっと読む)

繊維強化プラスチック構造体の成形方法および装置

【課題】積層枚数が異なる領域を複数箇所有する繊維強化プラスチック構造体の成形において、安価な作業コストと高い寸法精度を両立すること。

【解決手段】成形型上に複数枚積層された強化繊維織布を真空バッグで封入し、バッグ内部に液状の樹脂を注入後、硬化制御装置で樹脂を硬化させるプロセスにおいて、積層枚数の異なる領域の少なくとも2箇所以上に、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサ122,129と強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサ123,130とを1組で備え、且つ、該積層枚数の異なる領域のそれぞれに連通する樹脂注入経路および真空吸引経路を個別に遠隔操作で開閉できるバルブ116を備え、該厚みセンサの計測値の確認とそれを基にした制御信号の発信、樹脂含浸センサの計測値の確認とそれを基にした制御信号の発信、及び全てのバルブの開閉制御信号の発信を一つの端末から遠隔操作する。

(もっと読む)

模様付き人造大理石の製造方法

【課題】従来の人造大理石には見られなかった自然な格子状模様や流れ模様等を発現させることができる優美で意匠性の高い人造大理石の製造方法を提案する。

【解決手段】人造大理石用液状コンパウンドを注型して成形するに当たり、成形中の液状コンパウンドの粘度を300〜800mPa・sの範囲に調整し、下金型1を上金型2より温度が高く、かつ上下金型の温度差を30℃〜50℃の範囲とすることによりベナール対流を生じさせ、これにより製品表面に格子状模様、雲柄模様又は流れ模様を発現させるようにしたことを特徴とする模様付き人造大理石の製造方法。

(もっと読む)

樹脂注型装置

【課題】主剤と硬化剤の粘度を同様にし、短時間で均一に混合できる樹脂注型装置を提供する。

【解決手段】エポキシ樹脂の主剤を保管する主剤保管タンク1と、硬化剤を保管する硬化剤保管タンク2と、主剤保管タンク1に主剤用パイプ6で接続されるとともに、主剤の所定量を計量する主剤計量タンク5と、硬化剤保管タンク2に硬化剤用パイプ9で接続されるとともに、硬化剤の所定量を計量する硬化剤計量タンク8と、主剤計量タンク5と硬化剤計量タンク8とに接続された混合タンク11と、混合タンク11に接続された樹脂注型金型13とを備え、主剤保管タンク1と硬化剤保管タンク2とのそれぞれにヒータ3、4を設け、硬化剤よりも主剤の樹脂温度を高くしたことを特徴とする。

(もっと読む)

繊維強化複合板の成形方法

【課題】繊維強化複合板の少なくとも一方の面に金属板を当接させた状態で成形を行うことによって、繊維強化複合板の一部が破断したり、繊維強化複合板の一部にくびれ等の局所的不規則変形が生じたりすることがなく、繊維強化複合板を容易に、短時間で、かつ、低コストで安定的に変形させることができ、種々の形状の良質な成形品を安価で大量に生産することができるようにする。

【解決手段】繊維強化複合材から成る板状の繊維強化複合板を一対の金型を備える成形装置10によって成形する成形方法であって、前記繊維強化複合板を、その表面又は裏面の少なくとも一方に金属板を当接させた状態で、前記一対の金型の間に挟み込んで成形を行い、成形後に前記金属板を前記繊維強化複合板から取り外す。

(もっと読む)

均一な厚みを有する薄肉成形体およびその製造方法

【課題】強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成され、表面が平滑であり、均一な厚さを有する薄肉成形体およびその製造方法を提供する。

【解決手段】平均繊維長が5mm以上100mm以下の強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成される薄肉成形体であって、

強化繊維体積含有率(Vf=100×強化繊維の体積/(強化繊維の体積+熱可塑性樹脂の体積))が5〜80%であり、

1.5mm以下の均一な厚みを有し、

下記式(1)

臨界単糸数=600/D (1)

(ここでDは強化繊維の平均繊維径(μm)である)

で定義される臨界単糸数以上で構成される強化繊維束(A)について、強化繊維全量に対する割合が20Vol%以上99Vol%以下であることを特徴とする薄肉成形体。

(もっと読む)

賦形成形方法及び繊維強化樹脂成形品

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法及び繊維強化樹脂成形品を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

賦形成形方法、繊維強化樹脂成形品及び賦形成形型

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法、繊維強化樹脂成形品及び賦形成形型を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

繊維強化樹脂材の製造方法

【課題】樹脂部材を連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、連続繊維補強材の繊維配向が乱され難く、樹脂部材と連続繊維補強材の密着強度の高い繊維強化樹脂材を製造することのできる製造方法を提供する。

【解決手段】成形型10を構成する下型2のキャビティ面の上に熱可塑性樹脂からなる第1のマトリックス樹脂5a内に連続繊維5bが含有されてなる連続繊維補強材5を載置して型閉めし、下型2は第1のマトリックス樹脂5aの融点未満の温度に調整し、上型1は第1のマトリックス樹脂5aの融点以上の温度に調整しておくステップ、熱可塑性樹脂からなり、溶融している第2のマトリックス樹脂6aの塊6をキャビティC内にチャージし、冷却して第1、第2のマトリックス樹脂5a,6aを硬化させ、第2のマトリックス樹脂が硬化してなる樹脂部材6”の一部を連続繊維補強材5’が補強してなる繊維強化樹脂材20を製造するステップからなる。

(もっと読む)

熱硬化性樹脂の注型成形方法及び注型成形用金型

【課題】均熱性に優れ、外観上のムラ及び機械物性の分布が発生しない良好な成形品を作製しうる注型成形用金型を提供する。

【解決手段】熱硬化性樹脂を加熱して硬化させ所望の形状に成形するための注型成形用金型において、熱硬化性樹脂が注入される空間が形成されるよう対向して配置された一対の金型表面部材と、該一対の金型表面部材の外側に配置され、輻射線を放出可能であり、上記輻射線により上記一対の金型表面部材を介して上記熱硬化性樹脂を加熱し硬化させる少なくとも1つの輻射熱源と、上記一対の金型表面部材の外側面に配置され、上記輻射熱源からの輻射線を吸収する輻射線吸収手段と、を設け、上記輻射線吸収手段の表面上の単位面積あたりの面積平均放射率を、上記輻射熱源からの照射強度が小さい程高く、照射強度が大きい程低く設定する。

(もっと読む)

溶融微細転写成形方法及び溶融微細転写成形装置

【課題】経済性にも優れ、急速かつ効率的に加熱及び冷却をすることができる金型の加熱及び冷却方法を用い、高精度かつ生産性の高い溶融微細転写成形方法及び溶融微細転写成形装置を提供する

【解決手段】本発明に係る溶融微細転写成形方法は、上及び下成形型に電気ヒータと、加熱又は冷却媒体を流す流路とが設けられ、加熱及び冷却が可能な上及び下成形型により、その下成形型上面に塗布された樹脂を押圧して転写成形体を成形する溶融微細転写成形方法であって、上及び下成形型の加熱が、電気ヒータ及び加熱媒体によりそれぞれその特性を最大限に発揮する状態で行われるようになっている。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】本発明は、金型とバッグ材を用いた繊維強化プラスチックの製造方法において、金型が湾曲または屈曲形状を有する複雑形状であっても、予め製品形状に形成した上型もしくは押圧板を準備することなく、表面平滑性に優れた複雑形状の繊維強化プラスチックを製造する方法を提供する。

【解決手段】以下の(a)〜(d)の工程を含むことを特徴とする繊維強化プラスチックの製造方法。

(a)湾曲または屈曲形状を有する金型の上に、少なくとも強化繊維基材と最終製品に要求される表面粗さと同等以上の平滑性を有する樹脂製シート材を含む成形材を配置する配置工程

(b)前記成形材を金型に押圧して沿わせて賦形および加熱する賦形・加熱工程

(c)強化繊維基材に含浸されたマトリックス樹脂を硬化する硬化工程

(d)樹脂製シート材を繊維強化プラスチック材から除去する除去工程

(もっと読む)

複合材硬化用支持治具

【課題】たわみの発生を抑えることができるとともに、形状精度の高い成形材を得ることができる複合材硬化用支持治具を提供する。

【解決手段】加熱対象となる成形材Wが収納されて高温ガスが循環するオートクレーブ1内で、成形材Wを支持する複合材硬化用支持治具20において、オートクレーブ1内に載置される下段支持部30と、該下段支持部30の上面35に載置されるとともに成形材を下方から支持し、下段支持部よりも線膨張係数の小さい材料からなる上段支持部とを設ける。

(もっと読む)

光照射成形装置及び光照射成形方法

【課題】大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる光照射成形装置及び光照射成形方法を提供すること。

【解決手段】光照射成形装置1は、光Xを透過する性質を有する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面からキャビティ20に配置した粒子状の熱可塑性樹脂6Aへ光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させて、熱可塑性樹脂6Aの各部位を順次溶融させるよう構成してある。

(もっと読む)

液体注入モールド法による半導体発光デバイスパッケージの形成方法、及びモールドされた半導体発光デバイスリボン

【課題】半導体発光デバイスを搭載するように構成された基板を作製する工程を含む、半導体発光デバイスをパッケージする方法を提供すること。

【解決手段】半導体発光デバイスをパッケージングする方法は半導体発光デバイスを搭載するように構成された基板を作製するステップを含む。該基板は中に半導体発光デバイスを搭載するように構成された空洞を含んでもよい。該半導体発光デバイスは該基板上に搭載されて基板の接続部分に電気的に接続される。該基板は該半導体発光デバイス上に、該基板に接着された光素子を形成するために液体注入モールドされる。液体注入モールドのステップに先行して空洞の中の電気的に接続された半導体発光デバイス上に軟樹脂を塗布するステップがある。半導体発光デバイスの基板リボンも提供される。

(もっと読む)

熱硬化性プラスチック材料の高周波誘電加熱装置、及び熱硬化性プラスチックの成形方法

【課題】マイクロ波の誘電加熱を利用した装置に比べ、より安全で均一に素早い加熱が可能であり、高品質な熱硬化性プラスチックを形成可能な熱硬化性プラスチック材料の高周波誘電加熱装置を提供する。

【解決手段】高周波誘電加熱装置1は、熱硬化性プラスチック材料が注入されたモールドMを収容可能であり、収容したモールドMに対して照射可能に高周波を発生する高周波発生部2を備えており、モールドMに対する高周波の照射により、熱硬化性プラスチック材料を誘電加熱する。高周波発生部2は、電極としての下部電極4及び上部電極5を備えており、モールドMを搬送する搬送部3に高周波を供給するように配置されている。

(もっと読む)

繊維強化プラスチック平板の製造方法

【課題】SMCやBMCによる繊維強化プラスチック平板の成型の際に、成型時の意匠面と最裏面との温度差に起因する、これらの面での収縮速度の違いによる反りを低減することができる繊維強化プラスチック平板の製造方法を提供する。

【解決手段】シートモールディングコンパウンド(SMC)またはバルクモールディングコンパウンド(BMC)による成型品である繊維強化プラスチック平板の製造方法において、その成型時にSMCまたはBMCを金型に設置する際に、最裏面に意匠面のSMCまたはBMCよりも線膨張の大きなSMCまたはBMCを設置する工程と、意匠面の温度を最裏面の温度よりも高くして成型する工程とを含むことを特徴とする。

(もっと読む)

繊維強化樹脂成形品及び賦形成形方法

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる繊維強化樹脂成形品及び賦形成形方法を提供する。

【解決手段】繊維強化樹脂成形品100は、複数本の強化繊維束を含む織物基材3の少なくとも一方の表面に熱可塑性樹脂を主成分とする樹脂材料4が付着された成形原反材1を裁断し積層した一対の積層成形材5に各種の機能を備える機能部であるインサート部品101をインサ−トしてなる。この様に積層成形材5にインサート部品101をインサ−トすることによって各種の機能を備える機能部を予め繊維強化樹脂成形品100に組み込み、所要の製品を得るための生産効率を向上することができる。また曲げ強度を向上し、さらに織物基材に要するコストを低減できる。

(もっと読む)

1 - 20 / 98

[ Back to top ]