Fターム[4F204FJ30]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の供給 (702) | 供給の調整 (271) | 供給位置の (242) | 複数の予備成形品の配置 (154)

Fターム[4F204FJ30]に分類される特許

81 - 100 / 154

複合材部材の製造方法及びプリプレグシートの積層体

【課題】本発明の目的は、しわの少ない複合材部材の製造方法を提供することである。

【解決手段】複合材部材の製造方法は、プリプレグシートが積層された積層体(4)を型(7)に沿わせて賦形するステップを具備する。積層体(4)は、繊維が一方向に揃えられた第1層を含む。第1層において、一方向と交差する第1表面(44a)と、一方向と交差する第2表面(44b)とが互いに対向するようにつき合わされている。

(もっと読む)

繊維強化樹脂複合材料の製造方法および製造装置

【課題】簡単な構造で安価に構成可能な設備にて、強化繊維基材をZ形断面形状や長手方向に湾曲する部分を有する形状に、円滑にかつ容易に賦形することが可能な、繊維強化樹脂複合材料の製造方法および製造装置を提供する。

【解決手段】成形型の両側にそれぞれ、独立して膨縮動作可能なブラダーを設け、成形型上に配置された強化繊維基材の各ブラダーの位置に対応する各部分を、各ブラダーの膨張動作により成形型に沿う形状に賦形する工程を有することを特徴とする繊維強化樹脂複合材料の製造方法、および製造装置。

(もっと読む)

肘掛の製造方法およびこれにより製造される肘掛

【課題】一体形成構造を有する肘掛を製造する製造方法を提供する。

【解決手段】隣り合う左右の乗客席の間に取付可能な肘掛を製造する製造方法が、第1組立鋳型41でプリプレグ32を成形することで、個人の持ち物の保持に適合され、スロット22を囲む環状壁21をそれぞれ有する2個の収容部2を別々に形成する工程と、第2組立鋳型61でプリプレグ32を成形することで、下方に延びる複数の脚部111を有する下枠部11と、脚部111の頂部に配置され脚部111を橋絡する上枠部12とを含む肘掛枠1を形成する工程と、収容部2を第2組立鋳型61の中に配置し、第2組立鋳型61で肘掛枠1を形成する間に、収容部2を上枠部12と結合し、これにより収容部2と肘掛枠1を有する一体構造一部分品を提供する工程とを含む。

(もっと読む)

熱可塑性樹脂複合材料成形品の成形方法

【課題】本発明は、空隙がほとんどなく繊維分散性のよい熱可塑性樹脂複合材料成形品を短時間で成形反りを発生させることなく成形できる成形方法を提供することを目的とする。

【解決手段】補強繊維材料に熱可塑性樹脂材料が偏在する被成形材料を用いて、被成形材料に対する当接部において均一な厚さに形成された一対の成形型体の間に被成形材料を配置し、被成形材料の周囲から内部の気体が排気可能となるように被成形材料の両側から成形型体により挟持して圧接した状態に設定し、成形型体と密着するように当接面が形成された一対の加熱プレス型体の間に成形型体を設置し加熱・加圧処理し、成形型体と密着するように当接面が形成された一対の冷却プレス型体の間に成形型体を設置し冷却・加圧処理することで、補強繊維材料中に熱可塑性樹脂材料を含浸し一体化させ成形する。

(もっと読む)

樹脂構造体の製造方法

【課題】 ハニカム形状などの複雑な形状の内部形状を有する中空構造体であっても、その成形を容易に行うことができるとともに、内部の樹脂層と外殻樹脂層とを密着させることができる樹脂構造体の製造方法を提供する。

【解決手段】 ハニカム形状のマクロセル構造体20におけるプリプレグの柔軟性が残留する範囲の硬化深度までマクロセル構造体20を予備加熱して硬化させる。次に、予備加熱したマクロセル構造体20の側壁に沿ってプリプレグ31,32を配置し、予備構造体40を生成する。続いて予備構造体40におけるプリプレグ31,32の内側を真空吸引しながら予備構造体40を加熱する。その後、成形型5内で予備構造体40に対して内圧付与を行うとともに本加熱して予備構造体40を硬化させ、樹脂構造体1を製造する。

(もっと読む)

被成形材の成形方法

複合部品の製造における被成形材を成形する製造方法に関するものである。その方法は、雄型の上に、前記雄型の頂部の上に位置する第1の部位及び該雄型の片側に突き出す第2の部位とを有する前記被成形材と隔壁を載置する工程と、前記隔壁の全域に亘って圧力差を与え、前記圧力差を与える際に前記雄型を超えて前記隔壁を広げることにより、前記雄型の側部に前記被成形材の第2の部位を接触させて次第に変形させる工程を有する。前記隔壁は、該隔壁の平面内で5MPa超の引張係数を有する。任意に、支持膜は、前記被成形材の対向する側部に載置しても良い。支持膜が使用される場合において、前記隔壁は、該隔壁の平面内で、支持膜の平面内における剛性よりも大きい剛性を有する。  (もっと読む)

(もっと読む)

樹脂シートとその製造方法、及び樹脂シートを設けた成形品

【課題】本発明は、既設システムバスの洗い場床の目地の凹凸パターン(A)や微細凹凸等に合わせた表面形状を形成することにより、現地での補修やリフォームの作業性を容易にするとともに、意匠性を確保した樹脂シートとその製造方法、及びこの樹脂シートを設けた成形品を提供することを目的とするものである。

【解決手段】本発明は、模様層と熱硬化性樹脂を含浸させた繊維層とを有する樹脂シートであって、この樹脂シートが貼り付けられる成形品に備えられた目地の凹凸パターン(A)に対応する凹凸パターン(B)が形成された樹脂シート、この樹脂シートの製造方法、この樹脂シートを用いた成形品である。

(もっと読む)

型、型の製造方法、および、型の製造装置

【課題】優れたコントラストを有する模様を転写し得る型であって、優れた生産効率で安価に製造され得る型を提供する。

【解決手段】型10は、シート状部材50に凹凸模様12を形成するための型である。型は、シート状の基材22と、前記基材の一方の表面上に積層された金属層24と、を備える。前記シート状部材に転写されるべき凹凸模様が、前記金属層の側の表面から前記金属層および前記基材を変形させて形成されている。

(もっと読む)

FRPの製造方法

【課題】材料収率の向上に寄与するFRPの製造方法を提供する。

【解決手段】樹脂拡散媒体2を用いて強化繊維基材1に樹脂を注入する工程を有するFRPの製造方法において、前記樹脂拡散媒体2は、少なくとも一端部が密閉されており、かつ、該密閉されている部分の全部または一部を、前記強化繊維基材の一部と重ねて配置するFRPの製造方法に関するものである。また、樹脂拡散媒体2を用いて強化繊維基材1に樹脂を注入する工程を有するFRPの製造方法において、前記強化繊維基材1の少なくとも一端部には、前記樹脂拡散媒体2を配置せず、かつ、該一端部に板材を配置するFRPの製造方法。

(もっと読む)

フランジ付き繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つフランジ付き繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10と第2のコア15との接合体の外周に強化繊維21とマトリックス用樹脂24とを積層して中空積層体20とする。中空積層体20から第2のコア15を引き抜き、引き抜いた領域を押圧してフランジ状部分26を形成する。その中空樹脂コア10内に加圧用バッグ30を挿入配置し、成形型40内に配置する。成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して、フランジ状部分26も含めて樹脂と強化繊維とを一体化する。

(もっと読む)

積層板の製造方法

【課題】加熱加圧成形前におけるプリプレグと銅箔との間の溶着の発生を確実に防止することにより、積層板の製造時における銅箔の皺の発生を抑制し、歩留まりを向上することができる積層板の製造方法を提供する。

【解決手段】

プリプレグと金属箔とを積層した積層物1を加熱プレスすることで積層板を製造する積層板の製造方法に関する。前記積層物1を加熱プレス装置2の近傍で一時的に待機させると共にこの積層物1を冷却して前記プリプレグの軟化点よりも5℃低い温度以下の温度に保持する待機工程と、前記待機させた積層物1を加熱プレス装置2に供給して加熱プレスを行う加熱プレス工程とを含む。

(もっと読む)

繊維強化プラスチックおよびこれを用いた強化断熱複合材

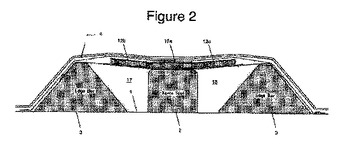

【課題】 高価である強化繊維の使用を抑えつつ、強度や断熱性、耐水性、耐ねじれ強度にも優れた軽量な繊維強化プラスチックおよびこれを用いた保冷コンテナの壁材用の強化断熱複合材を提供する。

【解決手段】 強化繊維材2に強化充填材4を混入したバインダー樹脂3を浸透させて硬化させる。また、強化充填材4を混入したバインダー樹脂3が浸透された一対の強化繊維材2によってシート状ないし板状の発泡材7の両側面を狭持させ、前記発泡材7を圧縮させて保冷コンテナの壁材用の厚さに成形する。

(もっと読む)

発泡体コアを有するFRP成形品の成形方法

【課題】FRP製の製品あるいはその部品として使用される、発泡体コアを有する高品質のFRP成形品を成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP成形品を成形するに際し、このFRP成形品の成形型の内表面に沿って、(A)先ずプリプレグあるいはドライの繊維基材を敷設した後、このプリプレグあるいは繊維基材上にチタン紙を重ねて配置し、又は、(B)先ずチタン紙を敷設した後、このチタン紙上にプリプレグあるいはドライの繊維基材を重ねて配置し、次いで、前記発泡体コアを、前記成形型の内部に、前記プリプレグあるいはドライの繊維基材とチタン紙を介して配置し、プリプレグを用いた場合はプレス成形法で、ドライの繊維基材を用いた場合はRTM成形法で成形するFRP成形品の成形方法。

(もっと読む)

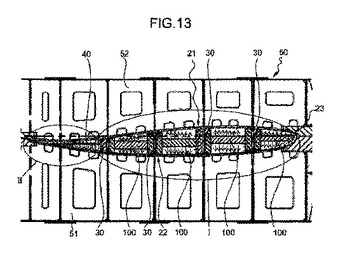

完全な外形を有する一体型翼構造体の製造方法

翼構造体(10)を製造する方法が記載されている。第1金型半体(51)上及び第2金型半体(52)上に複数の予備含浸材料層を配置し、翼構造体の第1の生の外板(22)及び第2の生の外板(21)を形成する。成形装置(80)上に連続して複数の予備含浸材料層を置き、翼構造体の生の前縁外板(23)を形成する。予備含浸材料の生の翼桁(30)が形成される。発泡プラスチック材料の楔状物体(40)を形成し、該物体は翼構造体の後縁における前記第1及び第2の外板間に置かれるよう設計されている。生の翼桁を第1の生の外板(21)上に協調して位置づけ、取り外し可能な支持部材(100)も翼桁に隣接して位置づけられる。第2の金型半体を反転して第1の金型半体上に置き、第2の生の外板を翼桁及び支持手段上に位置づけ、生の翼構造体を生産する。生の翼構造体は、真空バッグを用いて重合サイクルを受ける。  (もっと読む)

(もっと読む)

積層成形装置および積層成形方法

【課題】中間積層品から均一な厚さの積層成形品を成形することができる積層成形装置および積層成形方法を提供する。

【解決手段】積層材A1と被積層材A2とを積層して中間積層品A3とするラミネータ1と、中間積層品A3を所定の温度で加圧してその表面を平坦に成形する平坦化プレス2と、搬送手段3とを備え、平坦化プレス2は、固定盤20および可動盤21と、固定盤20に対して可動盤21を近接・遠退可能に移動させる圧締手段22と、固定盤20に対して可動盤21をその対向面と直交する方向に直線移動させるよう案内する直動手段23とを備え、直動手段23は、複数のボールスプライン軸24と、可動盤21の角隅部に設けられ各ボールスプライン軸24にそれぞれ挿通されるボールスプライン筒25とを備えている。

(もっと読む)

繊維強化プラスチックおよびその製造方法

【課題】本発明は、3次元形状等を有する複雑形状であっても、優れた取扱性・樹脂含浸性・賦形性を有し、力学特性および品位の優れた繊維強化プラスチックおよび該繊維強化プラスチックを効率よく得ることができる製造方法を提供せんとするものである。

【解決手段】多数本の連続の強化繊維糸条が並行に配列されたシートを少なくとも2枚、該強化繊維糸条が交差するように、かつ、熱可塑性樹脂(A)からなる布帛状体が少なくとも前記シート間に配置されて積層体を構成し、該積層体が熱可塑性樹脂(B)からなるステッチ糸または熱可塑性樹脂(A)により一体化された多軸成形材料を成形してなる繊維強化プラスチックと、単繊維状でかつ不連続の強化繊維が熱可塑性樹脂(C)中にランダムに分散された繊維強化熱可塑性樹脂基材を成形してなる繊維強化プラスチックとを、熱可塑性樹脂(A)と熱可塑性樹脂(C)が連続した形態で一体化する。

(もっと読む)

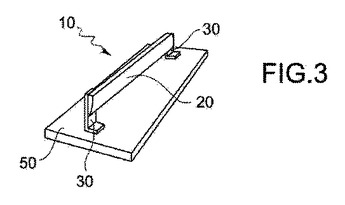

J形状断面を持つ複合材料の梁を製造するための硬化方法及び装置

J形状断面を持つ複合材料の梁を製造するために、2つの端部支持具(30)によりテーブル(50)に平行に支持される棒(20)を含む硬化装置を準備する。未硬化複合材料のJ形状梁(A)を準備して装置(10)に配置し、梁の底部フランジ(D)の位置を合わせ、これがテーブル(50)に面し、ウェブ(C)と上部フランジ(B)が棒(20)の2つの側部(22、21)のそれぞれに対して置かれるようにする。梁(A)を真空バッグ(V)で覆い、梁の樹脂を硬化するために加圧器中で圧力と熱を加える。  (もっと読む)

(もっと読む)

樹脂封止装置および樹脂封止方法

【課題】圧縮時に樹脂流れの少ない樹脂封止装置およびその方法を提供する。

【解決手段】平面的に異なる位置に複数配列された半導体チップ115を1のキャビティ105内に配置して、該キャビティ105内に樹脂を供給した上で圧縮成形する樹脂封止装置であって、キャビティ105が、該キャビティ105の平面視における所定の区画に仮想的に分割され、樹脂が、前記キャビティ105の平面視における所定の区画120〜123に対応するように区分管理され、該区分管理された樹脂110〜113の樹脂量を、区画120〜123に対応する半導体チップ115の搭載数に基づいて決定する。

(もっと読む)

カウンター

【課題】製品の部位によって異なる特性を得ることができ、製品コストの上昇を抑制することができるようにすること。

【解決手段】カウンター10は、相互に異なる第1及び第2の成形材料M1,M2を同時に圧縮して成形される。カウンター10は、第1の成形材料M1により形成されるカウンター本体12と、第2の成形材料M2により形成され、カウンター本体12に連なって設けられるボウル13とを備えている。カウンター本体12と、ボウル13とでは、特性が異なっている。

(もっと読む)

プリプレグ積層体からなる成形品の製造方法

【課題】高価な設備コストを不要とでき、何らの熟練を要すことなく、簡易な方法で品質に優れたプリプレグ積層体からなる成形品を製造する方法を提供する。

【解決手段】プリプレグ積層体からなる成形品の製造方法は、マトリックス樹脂が予備含浸された強化繊維基材を所定形状に切断してプリプレグ片P1,…を製作する第1の工程と、相隣るプリプレグ片P1,P1を当接または間隔を置いて突き合わせた姿勢で相互に繋ぎ合わせ、所定の立体形状の複合材B1,B2,B3を製作する第2の工程と、複数の複合材B1,B2,B3を成形型内で加圧成形しながら順次重ね合わせることで立体形状の成形体B4を製造する第3の工程と、からなる。

(もっと読む)

81 - 100 / 154

[ Back to top ]