Fターム[4F204FJ30]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の供給 (702) | 供給の調整 (271) | 供給位置の (242) | 複数の予備成形品の配置 (154)

Fターム[4F204FJ30]に分類される特許

41 - 60 / 154

ゴムマット及びその製造方法

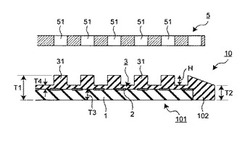

【課題】衝撃吸収効果、疲労軽減効果、スリップ抑制効果などが優れており、更には耐久性も優れている、ゴムマットを提供する。

【解決手段】ゴムマット10は、本体部101と、本体部101の周縁のエッジ部102とを有しており、本体部101は、発泡ゴム層1上に、補強シート2、更には、非発泡ゴム層3が積層されて一体化された三層構造を有しており、非発泡ゴム層3の表面に、一体に多数の突起部31を等間隔で千鳥状に配置し、エッジ部102は、非発泡ゴムからなる。

(もっと読む)

熱可塑性樹脂成形品の再成形方法

【課題】何らかの不良により一部に欠陥を有する熱可塑性樹脂の成形品を、極めて簡単な方法によって修復することができる熱可塑性樹脂成形品の再成形方法を提供すること。

【解決手段】熱可塑性樹脂成形品の再成形方法は、ゴム材料からなるゴム型2のキャビティ22内に、熱可塑性樹脂の再成形用成形体3における成形必要箇所31を配置する配置工程と、ゴム型2を介してキャビティ22内の成形必要箇所31に電磁波Xを照射し、この成形必要箇所31を加熱して溶融樹脂として溶融させる加熱工程と、キャビティ22内の溶融樹脂を冷却して、成形必要箇所31を再成形した熱可塑性樹脂成形品を得る冷却工程とを行うものである。

(もっと読む)

箱型成形品

【課題】特殊な材料の使用や複雑な型構造といった制約がなく、側面の倒れ変形が発生しても、側面の上端部が所望の形状となるように、側面の高さ方向に反りを生じさせる構造を有する、または、側面の倒れ変形を抑制することのできる箱型成形品を提供する。

【解決手段】底面2と側面3とを有し、加熱成形して作られる箱型成形品において、側面3の高さをL[mm]、加熱成形時の温度から室温に冷却されたときの底面2と側面3のなす角の角度変化分をΔθ[rad]としたときに、冷却後の側面の高さ方向の曲率κ[1/mm]が0<κ<4Δθ/Lの範囲にあることを特徴とする箱型成形品。

(もっと読む)

中空構造用プリプレグ成形体の成形方法及び複合材成形品の成形方法

【課題】シリコン製中子型を使用する際に脱型を容易にする中空構造用プリプレグ成形体の成形方法及び複合材成形品の成形方法を提供する。

【解決手段】後縁用シリコン製中子型51上に第1離型フィルムとしての内側離型フィルム52を被覆し、この内側離型フィルム52上に第2離型フィルムとしての外側離型フィルム54を被覆する第1工程と、外側離型フィルム54上に中空構造用プリプレグとしての後縁用プリプレグ28Pを積層した後に、後縁用プリプレグ28Pに圧力を加えて後縁用シリコン製中子型51に内側離型フィルム52、外側離型フィルム54を介して後縁用プリプレグ28Pを密着させて後縁用プリプレグ成形体28を得る第2工程と、後縁用シリコン製中子型51を内側離型フィルム52と共に長尺方向から脱型する第3工程と、を含む。

(もっと読む)

翼構造の成形方法

【課題】組立コスト、部品点数、重量の削減が可能な翼構造の成形方法を提供する。

【解決手段】複数の中空構造物用プリプレグ成形体が、予め金属製中子型としての前縁型31、後中間型39上に成形された前縁用プリプレグ成形体25、後中間用プリプレグ成形体27と、予めシリコン製中子型としての前中間用シリコン製中子型35、後縁用シリコン製中子型51上に成形された後にこの前中間用シリコン製中子型35、後縁用シリコン製中子型51が脱型されるとともに前縁用プリプレグ成形体25、後中間用プリプレグ成形体27に隣り合うように配置された前中間用プリプレグ成形体26、後縁用プリプレグ成形体28とでされ、前中間用プリプレグ成形体26、後縁用プリプレグ成形体28にチューブバッグ85,86を挿入する工程と、翼構造の一体成形後に前縁型31、後中間型39を脱型する工程とを含む。

(もっと読む)

長尺状成形物の成形方法

【課題】成形精度を高めるとともに分割型の脱落を防止することが可能な長尺状成形物の成形方法を提供する。

【解決手段】後中間型39が、複数の分割型としての中間上型41、中間中型42、中間下型43で構成され、これらの中間上型41、中間中型42、中間下型43同士の合わせ面に長尺方向に延びる一対のキー溝41c,42c,42d,43cが形成され、これらのキー溝41c,42c,42d,43cに長尺状の中間型用キー45,45が嵌め合わされることで、中間上型41、中間中型42、中間下型43同士の位置決め及び結合が行われる。

(もっと読む)

スタンピング成形品

【課題】リブやボス部の先端まで強化繊維の分率が均一で、高いリブ構造を有し、成形品形状における剛性が高く、広い内容積のとれるスタンピング成形品を提供する。

【解決手段】リブやボス根元厚さaと高さbが特定の式の関係にある根元厚さ2.5mm以下のリブおよび/またはボスを有する成形品において、そのリブやボス部に平均繊維長が7.5〜75mmである繊維状強化材を15〜60容量%含有し、さらに成形品のリブおよび/またはボスの末端と末端から2mmの範囲の繊維状強化材容量%と基板部のその容量%が特定の式の関係にあり、熱可塑性樹脂がポリプロピレンまたはポリアミドであることを特徴とする。

(もっと読む)

粘着性ゴムシート

【課題】黒鉛化された熱盤に対しても容易に取付けが可能な緩衝シートとその製造方法を提供する。

【解決手段】緩衝シート1を、厚肉スポンジゴムからなるクッション層2と、このクッション層の片面に接着一体化した薄肉ソリッドゴムからなるプレス機の熱盤への取付層4とで構成する。取付層4は熱盤との当接面が転写フィルムの光沢面の転写によって粘着力が付与され、この粘着力により熱盤に固着可能である。緩衝シート1は、液晶セル組立工程においてプレス機熱盤とガラス基板との間にクッション材1として介在させる。

(もっと読む)

微細凹凸構造体、およびその製造方法、ならびに光学素子

【課題】耐熱性を有する微細凹凸構造体、およびその製造方法であって、生産性が高く、樹脂の一部が原版に付着する原版汚れが発生し難く良品率が高い、微細凹凸構造体、およびその製造方法、ならびに微細凹凸構造体からなる光学素子、を提供すること。

【解決手段】微細凹凸構造形成層とシールド層との複層構成を有する微細凹凸構造体であって、前記微細凹凸構造形成層は樹脂の硬化物を含み、シールド層は珪酸化合物によって構成され、シールド層の厚さが、微細凹凸構造形成層の厚さの半分以下である。

(もっと読む)

模様付き成形品の製造方法

【課題】SMC材と加飾シートをプレス成形して模様付き成形品を製造する際に、加飾シート内に滲み出しを防止し、しかも必要な部材が少なく、製造工程も簡素化された簡単な模様付き成形品の製造方法を実現する。

【解決手段】シートモールディングコンパウンド9のような成形材料3と加飾シート2の間に、無機鉱物を主成分とする滲み出し防止シートとしてセピオライト紙8を設けて、成形材料3と加飾シート2をプレス成形して、成形品7の表面に加飾層10を形成する際に、成形材料3が加飾層10に流れ込まないようにする。

(もっと読む)

強化繊維積層体およびプリフォーム、ならびにその製造方法

【課題】本発明は、複雑形状への追随性の向上により複雑なプリフォームを製作可能にでき、未硬化マトリックス樹脂の良好な流動性を有すると共に、繊維強化プラスチックとした場合に優れた力学特性とその低バラツキ性を得る強化繊維積層体およびプリフォームならびにその製造方法を提供することにある。

【解決手段】目止め材を含有し織組織からなる強化繊維基材シートを複数積層させた強化繊維積層体であって、前記シートは、前記織組織を構成する縦糸方向および横糸方向の全てのストランドを断続的に切断した有限長の切り込みが設けられるとともに、同一方向に施された前記切り込み同士がおおよそ重ならないように隣接する前記シートを積層させてなることを特徴とする強化繊維積層体。

(もっと読む)

ロール金型の保護方法及びロール金型を用いた光学シートの製造方法

【課題】ロール金型の外周面に形成された加工パターンを保護することができるロール金型の保護方法、及びこのようなロール金型を用いた光学シートの製造方法を提供する。

【解決手段】ロール金型3の周囲にシート基材9を配置し、ロール金型3を回転させシート基材9の搬送を開始し、ロール金型3に紫外線の照射を開始し、ロール金型3とシート基材9との間にモノマーを供給し紫外線によりモノマーを硬化させ、加工パターンに相補的な光学パターンをシート基材9上に形成することにより、光学シートを製造する方法において、ロール金型3の外周面には、加工パターンを保護する保護膜21が予め配置されており、保護膜21は、供給されたモノマーによって、シート基材9に接着されてロール金型3から除去され、保護膜21がロール金型3の外周面から除去された後に、光学パターンが連続して形成される。

(もっと読む)

樹脂成形体の製造方法、樹脂成形体

【課題】複数のインサート体を成形するとき、インサート体の位置ズレやインサート体と保持体の貼り合わせ作業を削減すると同時に、成形品のひけや残留エアーの防止する製造方法を提供する。

【解決手段】インサート体11を表面に表出させた樹脂成形品の製造方法において、複数のインサート体11を一体に形成し、下型体の上面に配置するとともにそのインサート体11上に押さえ部材14を配置し、下型体32に対向する上型体を互いに近接させることにより押さえ部材14を介してインサート体11を押圧しつつ、熱硬化性樹脂からなる基材12を下型体と上型体の間隙へ注入し、その後押さえ部材14が弾性変形するまで下型体及び/又は上型体により押圧する。

(もっと読む)

織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品

【課題】自動車や自動二輪車等の車体構成部品として好適な織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品を提供する。

【解決手段】 透過シートを少なくとも2枚用意し、同各透過シートを予熱し金型内で加圧して予備成形し、炭素繊維及び/又は合成繊維の繊維束内に前記透明又は半透明の熱可塑性樹脂フィラメントを織り込んで成る織物シートを予熱し金型内で加圧して予備成形し、予備成形された2枚の透過シートと織物シートは、該2枚の透過シートをそれぞれ織物シートの表面側と裏面側を挟む配置に重ね合わせ、同重ね合わせ状態で熱加圧成形により両者を互いに融合して織物加飾樹脂製品を完成する。

(もっと読む)

メッシュ状導電性金属薄膜の製造方法

【課題】樹脂基板の表面にメッシュ状の金属薄膜を精度よく簡単に形成する方法を提供する。

【解決手段】粒径の略均一な多数の樹脂粒子1を相互に密接させた状態で一平面上に配列させて平板状集合体3を形成する。次に、前記樹脂粒子1よりも粒径の小さい多数の金属粒子2を前記平板状集合体3の樹脂粒子1の隙間に配置する。その後、前記金属粒子2が配置された前記平板状集合体3をプレスにて加圧加熱して、樹脂粒子1の軟化・変形及び/又は溶融により隣接する樹脂粒子1を結合して樹脂基板を形成すると共に、金属粒子2の軟化・変形及び/又は溶融により上記樹脂粒子1の隙間に沿った形状のメッシュ状に金属粒子2を結合する。これらの工程により、樹脂基板の少なくとも一方の面にメッシュ状の導電性金属薄膜を形成する。

(もっと読む)

外枠およびその製造方法

【課題】外部表面に良好なしわおよび質感を有し、また製造した外枠の内壁の構造部品の接合強度が強固である外枠およびその製造方法を提供する。

【解決手段】外枠1は、繊維強化熱硬化性高分子マット12および繊維強化熱可塑性高分子マット16を含む。該繊維強化熱硬化性高分子マット12は型取りされ、所定形状を有する。該所定形状は曲面を呈する内部表面124を含む。該繊維強化熱可塑性高分子マット16は該繊維強化熱硬化性高分子マット12の該内部表面124に成型され、該内部表面124の曲面形状と一致する。

(もっと読む)

繊維強化プラスチック構造体およびその製造方法

【課題】スティフナなどの突起部を有するFRPパネル構造体のVaRTM(真空減圧補助の樹脂トランスファー成形)を、該パネル上への突起部の高い位置決め精度で実現する。

【解決手段】プリフォーム23の突起部とパネル23表面それぞれの少なくとも1面に接触するように、互いに嵌合する構造を有する治具22,23を配置し、プリフォーム22,23への樹脂含浸が完了した後、余分な樹脂を吸引除去する工程を含み、かつ、該工程の開始時点から樹脂の硬化が行われるまでの間に上記治具22,23が嵌合することで、該突起部の位置決めが行われることを特徴とする繊維強化プラスチック構造体の製造方法。

(もっと読む)

架橋発泡成形体の製造方法および架橋発泡成形体

【課題】発泡成形体の表面を改質する工程を経ることなく、その表面が発泡成形体内部とは異なる性質を有する架橋発泡成形体の製造方法を提供する。

【解決手段】トレー状凹部4を備える下型と、前記トレー状凹部4を密閉し得る上型2とを用いて架橋発泡成形体を製造する方法であって、以下の工程を全て含む架橋発泡成形体の製造方法。(1)前記トレー状凹部4に、発泡剤および架橋剤を含む熱可塑性樹脂シート(A)5aと、発泡剤および架橋剤を含み、前記熱可塑性樹脂シート(A)5aとは樹脂組成の異なる熱可塑性樹脂シート(B)5bとを重ね、前記上型2と下型1とを型閉めしつつ、前記トレー状凹部4を前記熱可塑性樹脂シート(A)5aおよび熱可塑性樹脂シート(B)5aによって充填する工程、(2)型閉めした成形型を、加圧かつ加温する工程、(3)成形型を型開きし発泡成形体を得る工程

(もっと読む)

樹脂トランスファー成形のための定圧注入法

PMCおよび複合体を製造するための方法および装置は、樹脂のレザボアおよびプレフォームが、注入段階の期間中、実質的に同一真空圧下に維持される注入段階、またはメンテナンスと連絡した連絡構造物を含む。実質的に同一の真空圧は繊維プレフォームの真空バッグ封入アセンブリの内部または外部に封入されたコラプシブル樹脂レザボアを使用して達成することができる。この方法は最大の達成可能な真空圧縮圧および簡略化された樹脂注入法をもたらす。この方法は、オートクレーブを使用して製造されるものに匹敵する、またはそれを超える繊維体積、ボイド含量およびラミネート品質を有する、本明細書にも開示されたプレプレグおよび航空機等級の繊維強化樹脂複合体を製造するために使用することができる。 (もっと読む)

積層シートの製造方法

【課題】既存の製造設備にも適用することができ、補強材であるガラス繊維網状体とフッ素樹脂フィルムとを高い接着強度で連続的に積層することができる積層シートの製造方法を提供する。

【解決手段】融点がTA(℃)のフッ素樹脂フィルムAと、バインダーでガラス繊維ヤーンを網目状に固定したガラス繊維網状体Xと、融点がTB(℃)のフッ素樹脂フィルムBと、融点がTC(℃)のフッ素樹脂フィルムCとを、この順に重ねた状態で、フッ素樹脂フィルムCに接するロール11(温度T1(℃))、および前記ロール11と対向してフッ素樹脂フィルムAに接するロール12(温度T2(℃))により、TC>T1>TB、かつT1>TA>T2の条件で連続的に加熱加圧し、溶融接着して積層する積層シートYの製造方法。

(もっと読む)

41 - 60 / 154

[ Back to top ]