Fターム[4F205GN30]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 成形操作・装置一般 (3,472) | その他 (70)

Fターム[4F205GN30]に分類される特許

41 - 60 / 70

光学フィルムの製造方法、光学フィルムの製造装置、光学フィルム、偏光板及び液晶表示装置

【課題】本発明の目的は、光学フィルムの幅が変更されても搬送ロールの交換の必要が無く、ロール滑りが発生せずに、擦り傷のない高品質な光学フィルムの製造方法と製造装置及び該製造装置で製造した光学フィルムを提供することである。

【解決手段】回転自在な複数の搬送ロールは、少なくとも片方の端部近傍の周面に搬送補助部を有し、樹脂フィルムの一方の端部と搬送補助部とが接触するように、樹脂フィルムの幅に応じて、搬送ロールを、軸方向に移動することを特徴とする。

(もっと読む)

光学フィルム、その製造方法、光学フィルムを用いた偏光板、及び表示装置

【課題】 光学フィルムの製造方法で、金属支持体表面に平滑な表面状態を維持しつつ、酸素結合比率を高めた金属酸化物皮膜層をつくることで、フィルムの離型性(剥離性)が向上し、滑らかな剥離性が得られ、生産速度を上げることができて、透明性、平面性に優れた光学特性を有するフィルムの生産性を向上する。近年の偏光板用保護フィルム等の薄膜化、広幅化、及び高品質化の要求に応えることができる光学フィルム、その製造方法、偏光板、及び表示装置を提供する。

【解決手段】 溶融流延製膜法または溶液流延製膜法による光学フィルムの製造方法は、金属支持体表面に、鉄(Fe)および/またはクロム(Cr)の元素を含有するとともに、金属支持体表面の成分元素組成比が、(Fe2O3+FeO)/Fe=5〜50、および/または(CrO2+CrO3)/Cr=10〜50の関係を満たすものであり、該金属支持体表面上に、樹脂溶融液または樹脂溶液を流延する。

(もっと読む)

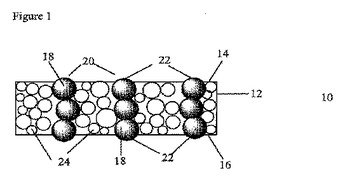

導電性ポリマー発泡体、その製造方法、およびその物品

ポリマー発泡複合体を製造する方法が記載される。本方法は、第一の表面および反対側の第二の表面を有する物品を前駆体組成物から形成する工程であって、前駆体組成物が、ポリマー発泡体前駆体組成物、および複数の磁性導電性粒子を含む充填剤組成物を含む、工程と;前駆体組成物中に複数の気泡を形成するために前駆体組成物を発泡させる工程と;発泡させた前駆体組成物に磁場を印加する工程であって、磁場が、磁性導電性粒子を物品の第一の表面と反対側の第二の表面との間に相互に孤立した鎖状に整列させるのに有効な強度で有効な時間印加される、工程と;1立方フィートあたり約1〜約125ポンドの密度および1平方インチあたり60ポンドの圧力で約10−3Ω・cm〜約103Ω・cmの体積抵抗率を有するポリマー発泡複合体を得るために、ポリマー発泡体前駆体組成物を凝固させる工程とを含む。本方法により製造されるポリマー発泡複合体、ならびにそれから形成される物品も記載する。  (もっと読む)

(もっと読む)

光学フィルム、その製造方法、光学フィルムを用いた偏光板、及び表示装置

【課題】溶液流延製膜法による光学フィルムの製造方法において、剥離後の搬送における押され故障の解消により、これまでのフィルム生産条件の制約が減り、フィルム生産条件の選択範囲が大幅に広がり、フィルムのすべり性が向上し、貼り付き故障を防止し、透明性、平面性に優れた光学特性を有する光学フィルムを製造する。生産速度を上げることができて、フィルムの生産性を向上することができ、ひいては偏光板用保護フィルム等の薄膜化、広幅化、及び高品質化の要求に応え得る光学フィルム、その製造方法、偏光板、及び表示装置を提供する。

【解決手段】溶液流延製膜法による光学フィルムの製造方法で、剥離後のウェブの残留溶媒量が160〜30重量%である状態において、該ウェブの支持体接触側表面に、常圧プラズマ処理および/または紫外線照射処理よりなる高エネルギー表面処理を施す。

(もっと読む)

フィルム及びフィルム製造方法

【課題】温度によって性質が変化し、微細構造を有するフィルムを製造する。

【解決手段】所定の温度で疎水性と親水性とに可逆的に変化する温度応答性重合体と、ポリスチレンとが溶媒に溶解された溶液をつくる。温度応答性重合体は、疎水性部と親水性部とをもつ第1単独重合体を生成可能な第1化合物と、温度応答性を有する第2単独重合体を生成可能な第2化合物との共重合体であり、疎水性部とを成す第1構成単位と温度応答性部を成す第2構成単位からなる。溶液を流延ベルトの上に流延して流延膜を形成する。流延膜に結露させ、溶媒と水滴とを蒸発させる。

(もっと読む)

パウダースラッシュ成形装置及び粉体表皮の成形工法

【課題】 粉体に均一に送風して粉体の均一な流動による良好な乾燥を実現できるパウダースラッシュ成形装置及び粉体表皮の成形工法の提供。

【解決手段】 上方が開口された略箱状のボックス3と、ボックスの内部を上下に仕切りように設けられるフィルタ4と、フィルタ4の上方に設けられ、粉体2が貯留される貯留空間5と、フィルタ4の下方に設けられ、フィルタ4を介して粉体2に下方から送風する送風空間6と、送風空間6に空気を導入する送風機のダクト7を備えるパウダースラッシュ成形装置1において、フィルタ4を布4a〜4cを複数重ねて構成し、フィルタ4を介して粉体2に均一に送風することとした。

(もっと読む)

溶液製膜方法

【課題】ポリマーフィルムの擦り傷やしわ等を防止する。

【解決手段】溶液製膜設備は、弾性率が1.0GPa〜10.0GPaの範囲であるときのフィルムを支持する支持手段としてローラ48を搬送路に備える。ローラ48は、溶媒を含む状態でバンドから剥がされたポリマーフィルム12を搬送する。ローラ48は、周方向に沿って形成された、断面略半円形状の谷部60および山部61を有する。谷部60および山部61は、軸方向に交互に並んでおり、そのピッチPv、Pmは0.01mm以上2mm以下、谷部60の底点60aから山部61の頂点61aまでの高さHv−mは0.01mm以上1mm以下となっている。谷部60および山部61の曲率半径Rv、Rmは、0.1mm以上0.5mm以下となっている。

(もっと読む)

エア噴出ノズルおよびそれを用いたテンターオーブン

【課題】噴流の噴き出し方向が曲がらない、樹脂フィルム幅方向の伝熱効率の均一性が良好で、テンターオーブンに用いて好適なエア噴出ノズルを提供する。

【解決手段】一方向に搬送される樹脂フィルムに、空気を吹き付けるエア噴出ノズルであって、

前記エア噴出ノズルは、前記樹脂フィルム表面と対向する面に噴出孔を複数設けてあり、

前記噴出孔の配列は、樹脂フィルム搬送方向に直交する方向の複数の噴出孔から形成される列が、樹脂フィルム搬送方向に4列以上でかつ偶数列となるn列配列であり、

前記n列の孔列は、フィルム搬送方向上流側から1列目、2列目以後3、4、・・・・・n列目とし、2列目と3列目、・・・・・、n−2列目とn−1列目の間隔が、1列目と2列目、3列目と4列目、・・・・・、n−1列目とn列目の間隔より広いことを特徴とするエア噴出ノズル。

(もっと読む)

流延方法及び溶液製膜方法

【課題】流延工程において、プレートアウト現象の発生に要する期間を延ばす。

【解決手段】流延工程70では、流延ダイが支持体へドープを吐出し、支持体上のドープから流延膜を形成し、流延膜を支持体から剥ぎ取る。支持体についてメンテナンス工程71を行う場合には、支持体へのドープの吐出を停止し、支持体に噴射処理を施し、ドープの吐出を再開する。噴射処理では、支持体にドライアイス粒子を含む混合気体をあてて、支持体に生成した酸化被膜を除去する。ドープの吐出の停止からドープの吐出の再開までを24時間以内とする。

(もっと読む)

流延装置、溶液製膜設備及び溶液製膜方法

【課題】流延工程においてエア巻き込みの発生を抑える。

【解決手段】ドラム本体32aの回転により周面32cがX方向へ走行する。流延ダイ30がドープ21を周面32cへ吐出する。ドープ21は、流出口30aから周面32cにかけて流延ビード40を形成した後、周面32cに流延膜33を形成する。剥ぎ取りローラ34は、流延膜33を周面32cより剥ぎ取り、湿潤フィルム47としてテンタに送る。流延膜33が剥ぎ取られた後の周面32cは、スポンジローラ76と当接する。周面32cに生成した液滴はスポンジローラ76に吸収される。乾燥風チャンバ75は、乾燥風を周面32cに当て、周面32cに残留する液滴を気化させつつ、周面32cにおける液滴の生成を抑える。

(もっと読む)

流延装置、溶液製膜設備及び溶液製膜方法

【課題】厚みムラの発生を抑えつつ、フィルムを製造する。

【解決手段】流延ダイ30からドープを流延ドラムの周面に向けて吐出し、流延ダイ30の流出口30aから周面にかけて流延ビード40を形成する。吸引装置の吸引により中空部60aを減圧し、流延ビード40の背面側を減圧する。減圧チャンバ36の中空部60a内には、X方向に1対の耳サイドシール板71を設け、1対の耳サイドシール71を両端部40aのX方向上流側に位置させて設ける。1対の耳サイドシール板71により、中空部60aを両端チャンバ部74、中央チャンバ部75の3区画に分ける。両端チャンバ部74の流延ダイ30の近傍に前方遮風部材90を設ける。前方遮風部材90により、流延ビード40の両端部40aの外側からの流入風400を遮断し、流延ビードの振動を抑え、製品としてのフィルムの厚みムラの発生を抑える。

(もっと読む)

流延装置、溶液製膜設備及び溶液製膜方法

【課題】減圧チャンバの内部の圧力変動を抑える。

【解決手段】流延ダイから吐出されたドープは、流延ビードを形成した後、X方向に走行する周面に流延膜を形成する。吸引により、減圧チャンバは、流延ビードのX方向の上流側を減圧する。減圧チャンバは、1対のサイドラビリンス板76及び幅ラビリンス板77を有する。1対のサイドラビリンス板76はX方向に設けられる。幅ラビリンス板77は、1対のサイドラビリンス板76に掛け渡され、Y方向に設けられる。サイドラビリンス板76には、X方向に伸びるラビリンス溝96が設けられる。ラビリンス溝96のX方向の両端部には、ラビリンス溝96を塞ぐように遮風部材98が設けられる。幅ラビリンス板77には、Y方向に伸びるラビリンス溝97が設けられる。幅ラビリンス板77のY方向の両端部は、ラビリンス溝96を塞ぐように1対のサイドラビリンス板76と当接する。

(もっと読む)

溶液製膜方法及び設備

【課題】助剤濾過方式において、使用済みのプレコート液を用いてプレコートを形成し、濾過寿命を延ばす。

【解決手段】原料ドープ41に濾過助剤溶液56を分散させて、第1濾過器47または第2濾過器48で濾過する。濾過器47内で濾材支持体60の上に濾過助剤を堆積させ、この濾材支持体60及び堆積層からなる濾材63を用いて原料ドープ41を濾過する。濾過圧力が高くなったところで、複数の濾過器47,48を切り替えて、使用済みの濾過器に洗浄液を流し、洗浄する。洗浄後に、プレコート液61を循環させて、濾過助剤を濾材支持体60上に堆積させてプレコート62aを形成する。使用済みのプレコート液は清澄度が高く、これを利用して次のプレコート62aを形成することにより、濾材63中への不純物の堆積が少なくなり、濾過寿命を延ばすことができる。

(もっと読む)

フッ素樹脂薄膜の製造方法及びフッ素樹脂ディスパージョン

【課題】フッ素樹脂よりなり、膜厚が20μm以下で、かつガーレー秒が300秒以上であることを特徴とする、ボイドやクラック等の欠陥を有しないフッ素樹脂薄膜の製造方法及びその製造方法に好適に用いられるフッ素樹脂ディスパージョンを提供する。

【解決手段】平滑なフィルム上に、フッ素樹脂粉末を分散媒中に分散したフッ素樹脂ディスパージョンを塗布した後、前記分散媒の乾燥及びフッ素樹脂粉末の焼結を行い、その後、前記平滑なフィルムを除去することを特徴とするフッ素樹脂薄膜の製造方法、及び、ポリテトラフルオロエチレンを主体とするフッ素樹脂粉末を分散媒中に分散してなり、さらに、ノニオン性で分子量が1万以上の水溶性ポリマー又は陰イオン性の界面活性剤を含有することを特徴とするフッ素樹脂ディスパージョン。

(もっと読む)

多孔質膜及びその製造方法

【課題】厚み方向に均一な空孔率を有する多孔質膜を製造する方法及びその多孔質膜を提供する。

【解決手段】(a)ポリエーテルスルホン系樹脂と(b)親水性高分子と(c)溶媒とを含むドープを成膜し、加湿して凝固させて、前記(b)親水性高分子及び前記(c)溶媒を除去し、前記(a)ポリエーテルスルホン系樹脂で構成された多孔質膜を製造する方法であって、前記(b)親水性高分子と(c)溶媒とを、前者/後者(重量比)=1.5/1〜2.7/1の割合で用いるとともに、前記ドープに対し、1〜1000g/m2・秒の割合で水蒸気を供給して加湿し、前記(a)ポリエーテルスルホン系樹脂を凝固させて多孔質膜を製造する。

(もっと読む)

光学フィルムの製造方法、及び製造装置

【課題】 溶液流延製膜法による光学フィルムの製造方法において、金属製エンドレスベルト支持体裏面の削れに起因して発生する金属粉汚れを充分に清掃する。金属ロールの経時的な劣化を防止し、ベルト支持体の振動による膜厚変動や、気泡の発生を非常に少なくする。光学フィルム製造装置の稼働率を向上する。生産能力のアップにより、近年の偏光板用保護フィルム等の薄膜化、広幅化、及び高品質化の要求に充分応えることができる。

【解決手段】 光学フィルムの製造方法は、金属製エンドレスベルト支持体の裏面(ウェブの非接触面)、および/またはベルト支持体回転用ロール表面に近接して、磁力発生装置を設置し、磁力発生装置から生じる磁力によって、支持体裏面および/またはロール表面に付着蓄積した金属粉汚れを吸着除去して、該支持体裏面および/またはロール表面を清掃する。磁力発生装置は、永久磁石または電磁石、特にソレノイド式電磁石が好ましい。

(もっと読む)

光学フィルム、その製造方法、光学フィルムを用いた偏光板、及び表示装置

【課題】 溶液流延製膜法により寸法安定性が良化し、かつリタデーションの発現性が良<なり、高リタデーションを得ることができる光学フィルム、及びその製造方法を提供し、近年の偏光板用保護フィルム等の薄膜化、広幅化、及び高品質化の要求に応え、液晶表示装置のコーナームラ、額縁故障の発生を防止する。

【解決手段】 光学フィルムの製造方法は、ウェブ(フィルム)の延伸工程を経た後に、フィルム両端部に乾燥用エンボス加工を施し、フィルム両端部に多数の断面凸弧状の凸部と断面凹弧状の凹部よりなる凹凸部を有する乾燥用エンボス部を付与する。乾燥用エンボス部のフィルム圧縮残留歪率を5〜50%とし、乾燥用エンボス部付きフィルムを搬送ロールによる搬送乾燥後に、乾燥用エンボス部を断裁切除する。ついで、該フィルムの端部に、製品用エンボス加工を施して、製品用エンボス部を付与した後、フィルムを巻き取る。

(もっと読む)

溶液製膜方法及び設備

【課題】助剤濾過方式におけるプレコート表面のカワ貼りの発生、及び崩落を無くする。

【解決手段】原料ドープ41に濾過助剤を分散させて、第1濾過器47または第2濾過器48で濾過する。濾過器47,48内で濾材支持体60の上に濾過助剤を堆積させ、この濾材支持体60及び堆積層からなる濾材63を用いて原料ドープ41を効率良く濾過する。濾過圧力が高くなったところで、濾過器47,48を切り替えて、使用済みの濾過器に洗浄液を流して、洗浄する。洗浄後に、プレコート液61を循環させて、濾材支持体60上に濾過助剤を均一に堆積させてプレコート62aを形成する。プレコート液61の抜液を自重で行う。抜液に際して、抜液分の溶媒飽和ガス76を連通管75及びバルブV7を介して濾過器47内に送り、プレコートの表面にカワバリが発生することを阻止する。

(もっと読む)

溶液製膜方法及び設備

【課題】流延膜を流延ドラムから剥げ残り無く剥ぎ取り、平滑性に優れたフイルムを得る。

【解決手段】流延ドラム32の周面32bであって流延膜の両端部が位置する部位(耳形成エリア)A1に、疎水化層32cを形成する。疎水化層32cをPTFE製とし、水接触角を90°以上にする。耳形成エリアA1に挟まれた部分を製品形成エリアA2とする。製品形成エリアA2に、表面欠陥がなく平滑性に優れた平滑層32dとする。流延ダイを用いて、ドープを流延ドラム32の表面上に流延する。流延ドラム32が回転し、流延ドラム32の表面上に流延膜33が形成される。流延膜33は流延ドラム32上で冷却ゲル化により自己支持性を得て、剥ぎ取られる。疎水化層32cによる撥水性によって、流延膜33の耳部の剥げ残りが無く、円滑な剥ぎ取りを可能にする。

(もっと読む)

溶液製膜方法及びカワバリ防止装置

【課題】流延ビードの両端部に対して凝固防止液を安定且つ精度良く供給する。

【解決手段】流延ダイ36の吐出口36aから流延ドラムにドープを流延する。吐出口36aと流延ドラムとの間には流延ビード40が形成される。吐出口36aに対して流延ドラムの走行方向(X方向)の下流側には、ノズル43と誘導路44とが設けられる。誘導路44は流延ダイ36のテーパー面36dに形成される。ノズル43は、凝固防止液41を誘導路44に供給する。凝固防止液41は誘導路44の下端部44bまで案内される。下端部44bに到達した凝固防止液41は、吐出口36aの端部E近傍に液溜り41aを形成する。この液溜り41aにより凝固防止液41が流延ビード40の両端部に対して確実に供給される。

(もっと読む)

41 - 60 / 70

[ Back to top ]