Fターム[4F206AF16]の内容

プラスチック等の射出成形 (77,100) | 表面の性状、外観に特徴ある成形品 (523) | その他の表面性状、外観の特徴(←ラベル) (115)

Fターム[4F206AF16]に分類される特許

61 - 80 / 115

樹脂製品の精密加工装置と精密加工方法

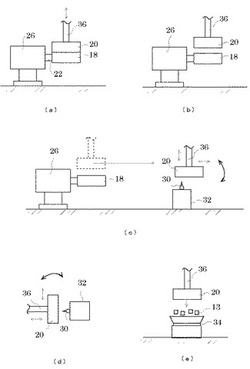

【課題】射出成型の利点と切削加工の利点とを併せ持ち、生産性の高い、樹脂成型品の精密加工装置と精密加工方法を提供することを目的とする。

【解決手段】接離自在に合体され、当接面間に樹脂成型品12を射出成型するためのキャビティ16を有する固定金型18及び可動金型20と、固定金型18と樹脂通路22を通じて連結され、キャビティ16に樹脂24を射出する射出機26と、固定金型18から離脱し可動金型20に保持された樹脂成型品12に対して、切削工具30により切削加工を施して所定形状の製品に仕上げる切削装置32と、切削装置32により加工された製品を、可動金型20から排出する排出機構34とを備えている。

製品の仕上がり寸法精度と切削加工の加工精度と可動金型20の切削工具30に対する相対位置制御の精度と固定金型18及び可動金型20のキャビティ16の寸法精度とを整合させた。

(もっと読む)

インモールド用転写箔、及びそれを用いた成形品

【課題】

熱で白化しない耐熱性と、伸縮率が大きくても伸縮へ追従性がよく、セキュリティ性に優れた蛍光潜像を、立体面へ割れや白化などの少なく転写することのできるインモールド用転写箔を提供する

【解決手段】

基材11、離型層13、蛍光層15及び接着層19が設けてなるインモールド用転写箔10において、前記離型層13がメラミン系樹脂であり、前記蛍光層15がハードコート性の電離放射線硬化樹脂、蛍光発光性の希土類錯体、及びフィラーを含み、前記電離放射線硬化樹脂の吸収波長領域が蛍光発光性の希土類錯体の吸収波長領域と異なり、かつ、前記蛍光層が(1)電離放射線硬化後の23℃における破断伸度が5%以上で、(2)インモールド用転写箔10状態で、150℃雰囲気中に1時間放置しても白化しない耐熱性を有することも特徴とする。

(もっと読む)

積層フィルム

【課題】耐薬品性に優れ、柔軟性にも優れる熱可塑性樹脂フィルムを提供する。

【解決手段】熱可塑性樹脂及びゴム粒子からなる層(A)の少なくとも一方の面に、スチレン系単量体と(メタ)アクリル酸との共重合体からなる層(B)を積層する。前記層(A)の厚さは、全体の厚さの0.5倍以上とする。積層フィルム全体の厚さは、20〜500μmとするのがよく、前記層(B)の厚さは、1μm以上とするのがよい。熱可塑性樹脂としては、メタクリル樹脂が好ましく用いられ、ゴム粒子としては、アクリルゴム粒子が好ましく用いられる。

(もっと読む)

樹脂成形品の製造方法及び成形型並びに外観部材

【課題】多数の樹脂成形品に同一の表面形状を容易に形成することができ、しかも、製造が容易な樹脂成形品の製造方法を提供する。

【解決手段】電鋳により転写された母型17の表面形状の転写面27を型面に備えた成形型35を用い、転写面27に樹脂成形材料を接触させて成形することにより樹脂成形品10を製造する方法であり、転写面27がHv300以上500未満の硬度を有する金属からなり、この転写面27により強化材料を含有する樹脂成形材料を成形する。

(もっと読む)

射出成形同時絵付用シート

【課題】 透明性と表面物性に優れ且つ安価なポリオレフィン系樹脂でも密着良くラミネートできる上、カール発生を減らして、ハンドリング性を良くする。

【解決手段】 射出成形同時絵付用シートSは、少なくとも、最表面層となる透明アクリル樹脂の表面シートと、装飾層と、ポリオレフィン系樹脂からなる基材シートとを、この順に積層した層構成で、しかも、表面シートと基材シートとの厚み比を、表面シート厚み/基材シート厚み≦0.35とした。

(もっと読む)

発泡射出成形品の製造方法

【課題】金型が複雑化せず、また、金型の耐久性に問題がないとともに、成形品の表面が非発泡またはスワールマークと呼ばれる発泡模様がなく、内部が発泡した高外観発泡射出成形品が得られる発泡射出成形品の製造方法を提供することを目的としている。

【解決手段】金型キャビティ内ガス圧力が(大気圧+0.3MPa)〜(大気圧+6MPa)となるようにガスを注気した状態の金型キャビティ内に化学発泡剤を含む発泡性樹脂組成物を射出充填するとともに、充填開始から充填完了までの間で金型キャビティの発泡性樹脂組成物の流動が停止する位置を臨む部分に設けられた排気部から金型キャビティ内のガスを排気し、発泡性樹脂組成物の充填完了時の金型キャビティ内ガス圧力を(大気圧+0.25MPa)以下の正圧にするようにした。

(もっと読む)

成形品の製造方法

【課題】本発明は、製造工程が容易であり、製造コストが安く、品質を向上させる成形品の製造方法を提供できる。

【解決手段】本発明は、皮革、織物、布の中の何れか一種から構成され柔軟層を提供するステップと、雌型と、その雌型と係合する雄型と、を含む射出成形用金型を提供するステップと、前記柔軟層を前記雌型と前記雄型との間に設置するステップと、前記射出成形用金型を係合させて、雌型と雄型との間にキャビディを形成するステップと、前記キャビディの内部へ溶融の材料を注入して、基板を形成すると同時に、柔軟層と基板が一体に接続される半成形品を形成するステップと、前記射出成形用金型を開放した後、前記半成形品を取り出すステップと、プレスせん断装置で前記基板の外部に残る柔軟層を切るステップと、を含む成形品の製造方法を提供する。

(もっと読む)

成形品

【課題】本発明は、柔軟層が成形品から落ちることを防ぐことができる成形品を提供できる。

【解決手段】本発明は、基板と、皮革、織物、布の中の何れか一種から構成される柔軟層と、前記柔軟層に直接に接着される基板と、を含み、前記柔軟層と前記基板が接着される部位に保護構造が設置されている成形品を提供する。前記柔軟層と前記基板が接着される部位が前記保護構造に設置されているので、外部の水が柔軟層と基板との間に入ることができない。従って、柔軟層と基板が分離されるか、柔軟層が基板から落ちるか、ハウジングの外観が悪くなることを防ぐことができる。

(もっと読む)

成形品

【課題】本発明は、手触り及び外観を向上させることができる成形品を提供できる。

【解決手段】本発明は、基板と、皮革、織物、布の中の何れか一種から構成される柔軟層と、前記基板と前記柔軟層との間に形成され、且つ熱膨張係数が前記柔軟層と前記基板との間にある保護層と、を含む成形品を提供する。前記柔軟層のと前記基板との間に前記保護層が形成されているので、前記柔軟層と前記基板の熱膨張係数が突然変化することを防ぎ、前記基板を形成する場合、柔軟層と基板との間に応力が発生し、柔軟層にしわが発生することを防ぐことができる。

(もっと読む)

偏光複合シートとその応用方法

【課題】 残留ひずみを除去するのに十分な温度と時間でアニール処理を行っても偏光積層シートに反りを生じさせない偏光複合シートの製造方法を提供する。

【解決手段】

偏光素子の両面を保護する為に、セルローストリアセテートフィルム層で挟持された汎用の偏光シートの両面に、ポリカーボネート樹脂フィルムを、接着基層を介して接着し内面にセルローストリアセテートフィルム層、外面にポリカーボネート樹脂フィルム層を複合形成させる手段を確立する。

(もっと読む)

冷感層を具備する加飾樹脂成形品

【課題】視覚を付与する加飾を損なうことなく、また、成形品の重量増加や製品価格の増加を抑制しつつ、これに付加的に冷触感を付与した加飾成形品を得るものである。

【解決手段】成形樹脂の表面に加飾を施した加飾樹脂成形品であって、成形樹脂の表面側に絵柄層及び/または金属膜層(32)を形成し、絵柄層及び/または金属膜層の表面側であってかつ最表面に、前記絵柄層及び/または金属膜層の一部平面領域または全平面領域を被覆する冷感層(31)を形成したものである。冷感層は、バインダーと金属粉末及び/またはセラミック粉末を混合したインキにより形成される。

(もっと読む)

ポリカーボネート樹脂組成物、ポリカーボネート樹脂成形品及びその製造方法

【課題】ガラスフィラーを含有し、メタリック調外観(全光線透過率が40%以上、かつ60°鏡面光沢度が80以上)、強度及び耐熱性に優れると共に、難燃剤を用いなくとも高い難燃性が付与されたポリカーボネート樹脂組成物、この樹脂組成物を成形してなるポリカーボネート樹脂成形品、及びその製造方法を提供する。

【解決手段】(A)ポリカーボネート−ポリオルガノシロキサン共重合体を含む芳香族ポリカーボネート樹脂60〜90質量部と、(B)前記芳香族ポリカーボネート樹脂との屈折率の差が0.002以下のガラスフィラー40〜10質量部とからなる組成物100質量部に対して、(C)反応性官能基を有するシリコーン化合物0.05〜2.0質量部、及び光沢粒子0.05〜7.0質量部を含むポリカーボネート樹脂組成物、及び該組成物を成形してなるポリカーボネート樹脂成形品、及び該組成物を金型温度120℃以上で射出成形し、成形品を作成するポリカーボネート樹脂成形品の製造方法である。

(もっと読む)

金属調化粧シート及び金属調フィルムインサート成形品の製造方法

【課題】 窓部やスイッチ部など、ヘアーライン加工あるいはスピン加工を施さない部分を含む金属調化粧シートや金属調フィルムインサート成形品を効率よく製造する方法を提供する。

【解決手段】 透明樹脂フィルム1の裏面に部分的にレジストインクを印刷して、レジストインク部2を形成し、前記レジストインク部2以外の部分にヘアーライン加工又はスピン加工を施して、加工部3を形成し、前記レジストインク部2を洗い流して未加工部4を形成し、前記未加工部4にミラー調インクを印刷して鏡面層5を形成し、あるいは印刷を施さないで透明窓部とし、前記加工部3及び前記鏡面層5に重ねて金属調インクを印刷して金属調印刷インク層6を形成して金属感を現出する。

(もっと読む)

加飾シートとその製造方法、加飾成形品

【課題】 遮光性、及び耐腐食性を有し、かつ金属薄膜層を構成する金属の種類を制限しない加飾シートとその製造方法と加飾成形品を提供する。

【解決手段】 基体シート1の上に金属薄膜層2とレジスト層3とが互いに接し、かつレジスト層3が表面になるように少なくとも形成された金属薄膜シート100のレジスト層3に、ナノインプリント法を用いてレジスト層3の一部または全部に多数の微細な凹部5を形成し、次いで形成した多数の微細な凹部5の底面に存在するレジスト層3をドライエッチングにより除去し、形成した多数の微細な凹部5の底面に金属薄膜層2を露出させ、次いで多数の微細な凹部5の底面に露出した金属薄膜層2をウエットエッチングにより除去することにより、レジスト層3及び金属薄膜層2の全部または一部が微細な島状形状13を形成するように構成されている。

(もっと読む)

樹脂成形体及びその成形方法

【課題】第1の樹脂成形体の表面の一部に第2の樹脂成形体が一体に形成されている樹脂成形体において、この第2の樹脂成形体の際(きわ)が鮮明となっている樹脂成形体と、その成形方法を提供する。

【解決手段】樹脂成形体20は、車両の樹脂製窓ガラスであり、板状の第1の成形体21と、該第1の成形体21の周縁部を周回するように設けられた枠状の第2の成形体22とを備えている。第1の成形体21の一方の板面にのみ第2の成形体22が設けられている。第1の成形体21の該一板の板面には、第2の成形体22の板央側に沿って延在する凸条21aが設けられている。

(もっと読む)

樹脂成形体及びその成形方法

【課題】第1の樹脂成形体の表面の一部に第2の樹脂成形体が一体に形成されている樹脂成形体において、この第2の樹脂成形体の際(きわ)が鮮明となっている樹脂成形体と、その成形方法を提供する。

【解決手段】樹脂成形体20は、車両の樹脂製窓ガラスであり、先に射出成形された板状の第1の成形体21と、該第1の成形体21の周縁部を周回するように後から射出成形された枠状の第2の成形体22とを備えている。第1の成形体21の一方の板面にのみ第2の成形体22が設けられている。第2の成形体22の板央側は、辺縁側ほど厚みが小さくなっている。第2の成形体22の板央側の辺縁部はRを有した、凸に湾曲した断面形状となっており、樹脂が十分に充填されるよう構成されている。

(もっと読む)

プラスチック成形品の製造方法及びその製造装置

【課題】 本発明は、転写面を高精度に得ることができる、プラスチック成形品の製造方法及びその製造装置を提供する。

【解決手段】 本発明のプラスチック成形品の製造方法によれば、樹脂の軟化温度以下の温度に加熱したキャビティ内に樹脂の軟化温度以上に加熱された溶融状態の樹脂を充填する際に用いる転写面を形成する第1の入子の転写面形状と、第1の入子の転写面に接触して冷却された樹脂と転写面との間に空隙を形成させ後樹脂の表層部に転写面を密着させる際に用いる第2の入子の転写面形状が異なる。

(もっと読む)

樹脂プーリ付き軸受

【課題】軸受の放熱性を確保でき、かつ、樹脂プーリの軸方向へのずれも確実に防止できるようにすることである。

【解決手段】外輪2の外径面の両端部に、外輪2の端面Sを拡径するように外径側へ張り出す鍔2aを設け、拡径した外輪2の端面Sの全体を露出させるように樹脂プーリ4を一体化することにより、樹脂で覆われない拡径した外輪2の端面Sを広い放熱面として、軸受の放熱性を確保できるようにするとともに、外輪2の外径面の端部から張り出す鍔2aによって、樹脂プーリ4の軸方向へのずれも防止できるようにした。

(もっと読む)

フィルムインサート成形品の製造方法及びフィルムインサート成形品

【課題】浴室の棚、浴室の水栓カバー、浴室のミラーキャビネット、洗面化粧台のミラーキャビネット、等に用いられるフィルムインサート成形品について、外観のバリエーションを容易に増やすことができ、フィルムの挿入面の一体感を維持しながら成形品の意匠性を高めることが可能な製造方法及びフィルムインサート成形品の提供を課題とする。

【解決手段】外観面21を複数の面21a〜21hで構成したフィルムインサート成形品1を製造する際、射出成形用の成形型110,120内へフィルム12を挿入する際に外観面21を構成する複数の面21a〜21hのうち一部の面のみに対して該面の全てを覆うようにフィルム12を挿入し、成形型110,120内へ樹脂成形材料11Aを射出してフィルムインサート成形品1を製造する。

(もっと読む)

表皮材、その製造方法及び自動車内装用表皮材

【課題】板厚が均一であり、外観を損なわずに、しっとり感やスムース感などの触感を向上させ得る表皮材、その製造方法、及びそれを用いた自動車内装用表皮材を提供すること。

【解決手段】表皮材は、基材と、基材より表面側に配設される高分子材料含有層を有し、高分子材料含有層の表面に深さが30〜130μmである微小な凹部を有し、高分子材料含有層の表面の全投影面積基準で、凹部の投影面積の割合が5〜20%である。

表皮材の第1の製造方法は、シリコン系離型剤などが塗装された表皮材表面側形成用金型に、微粒子パウダーと分散剤とを含有する混合物を塗装し、次いで、高分子材料含有層形成用原料を塗装し、更に、表皮材裏面側形成用金型と表皮材表面側形成用金型とにより型閉じして、密閉空間を形成し、しかる後、密閉空間内に基材形成用原料を射出し、反応させ、型開きする。

(もっと読む)

61 - 80 / 115

[ Back to top ]