Fターム[4F206AF16]の内容

プラスチック等の射出成形 (77,100) | 表面の性状、外観に特徴ある成形品 (523) | その他の表面性状、外観の特徴(←ラベル) (115)

Fターム[4F206AF16]に分類される特許

101 - 115 / 115

電子機器のキャビネットをインサート成形する方法及び布製カバーによって覆われたキャビネットを有する電子機器

【課題】電子機器のキャビネットに、布地を皺のできにくいようにインサート成形する。

【解決手段】平面状の布地本体30と平面状のプラスチックシート21とを接着する。プラスチックシート21が接着された平面状の布地本体30を加熱しながら予めプレス成形して曲面状の布製カバー9を成形する。この後、布製カバー9を成形型31に取り付けて溶融樹脂を流し込んでインサート成形する。

(もっと読む)

熱可塑性樹脂成形品および表面二次加工が施された熱可塑性樹脂成形品

【課題】

ブロンズ現象を解決し、耐候性に優れた熱可塑性樹脂成形品、更に、表面二次加工後の表面外観が良好である表面二次加工が施された熱可塑性樹脂成形品の提供。

【解決手段】

重量平均粒子径が0.1μm以上であるアクリル酸エステル系ゴムを5〜40重量%含有したASA系樹脂(A)を射出成形するに際し、予め、金型のキャビティ表面温度を該ASA系樹脂(A)の熱変形温度以上にまで加熱した金型内に射出充填して得られた熱可塑性樹脂成形品。

(もっと読む)

超臨界流体を用いた熱可塑性樹脂の射出成形方法

【課題】 射出成形機の可塑化シリンダー内の溶融樹脂に超臨界流体を部分的に安定して浸透させることができる射出成形方法を提供する。

【解決手段】 可塑化シリンダー内の溶融樹脂の充填量を計量することと、計量終了時のスクリューの位置から、スクリューを回転させることなく所定距離後退させるとともに、可塑化シリンダー内の溶融樹脂に超臨界流体を導入することと、溶融樹脂の圧力を検出することと、圧力に基づいてスクリューの射出開始位置を決定することとを含む射出成形方法により上記課題を解決する。

(もっと読む)

熱可塑性樹脂の射出成形に用いる二酸化炭素注入装置

【技術課題】 キャビティ内に樹脂を充填した後に、二酸化炭素を樹脂のスキン層と金型キャビティの間に注入し転写性を向上させる射出成形方法では、溶融樹脂が金型キャビティ内に充填されると直ぐスキン層が形成され固化状態が進むため、二酸化炭素を瞬時に、そして均一の圧力で注入する必要があるが、従来の二酸化炭素注入装置では、それら両方を満たすものが無かった。

【解決手段】希望する圧力よりも高い圧力の高圧ガス回路6a、及び希望する圧力の定常圧ガス回路13aとの2回路を備え、第1段階として高圧力の二酸化炭素を注入し希望する圧力に到達した瞬時に第2段階として希望する圧力に切り替えることにより、樹脂のスキン層と金型キャビティ11間に二酸化炭素を瞬時に、そして均一の圧力で注入する。この結果、転写性と光沢性に優れた成形品を短い成形サイクルで得ることができる。

(もっと読む)

多色成形識別部材

【課題】 容器を取扱う現場において、容器の構成部材として、他の容器の構成部材に比べて高い識別性を有する識別部材を提供すること、および該識別部材を備えた容器の提供。

【解決手段】 容器を構成する識別部材としての樹脂製キャップAは、筒体3外周面に凹設された溝部34と、溝部34の底面から外方へ向けて、筒体3と同時に射出成形により形成された、前記容器の商品表示を示す識別部32と、溝部34と識別部32の間にある海部に識別部32と異なる色の他の樹脂を注入して形成された背景部33からなる識別表示部31が形成されている。

(もっと読む)

複合部材およびその製造方法

【課題】金属基体を樹脂基体に対して確実に固定するようにした複合部材と、この複合部材の好適な製造方法を提供する。

【解決手段】複合部材20は、電解メッキにより所要形状に析出させた金属基体30と、金属基体30の裏面に固定した樹脂材質のアンカー部材40と、金属基体30の裏面に少なくとも軟化状態で供給された後に固化し、アンカー部材40と相溶固化した樹脂基体50とからなる。アンカー部材40は、樹脂基体50とは別体に成形され、先ず成形される金属基体30の裏側へ部分的に露出した状態で該金属基体30に固定され、次いで金属基体30の裏側で成形される樹脂基体50と相溶して該樹脂基体50と一体化する。従って金属基体30と樹脂基体50とは、このアンカー部材40を介して確実に固定される。

(もっと読む)

超親水性表面を有するプラスチック成型物の製造方法

【課題】疎水性のプラスチックの表面を、超親水性にすることにより、防曇性防汚染性に優れたプラスチック成型物を容易に製造する方法を提供する。

【解決手段】フィルム基材に親水性シリカと光触媒性に富む酸化チタンの膜を形成し、プラスチック表面に圧と熱とでシリカ膜を転写するか、上記フィルムを金型内面に箔送り装置で送り込み、プラスチックを射出成型しシリカ膜を転写することで、超親水性表面を有するプラスチック成型物が得られる。

(もっと読む)

プラスチックから複合材料成形品を製造する方法及びその使用

この発明は、複数の層を有してなる複合材料成形品を製造するための方法、およびその複合材料成形品の使用、特に乗物用のミラーとしての使用に関する。  (もっと読む)

(もっと読む)

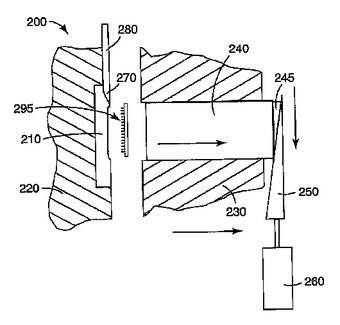

マイクロニードルの成形方法

少なくとも1つのマイクロニードル(12)のネガ像を有する金型インサート(210)、圧縮コア(240)、および、金型インサートと圧縮コアの相互運動を可能にするように構成された金型ハウジングを備える金型装置を使用するマイクロニードルの成形方法。金型装置は、開放位置と閉鎖位置を有する。金型装置を閉鎖位置に置き、閉鎖した金型装置の中にポリマー材料を射出する。圧縮コアと金型インサートの相互運動により、射出されたポリマー材料を金型インサートと圧縮コアの間で圧縮する。また、金型装置が射出ゲート(270)を有する側壁を有する成形方法。また、加熱される金型インサートを備える成形方法。また、金型装置に超音波エネルギーなどの高周波数音響エネルギーを加えることを含む成形方法。  (もっと読む)

(もっと読む)

表面に起伏を有する内装材とその成形方法

【課題】 表皮材と熱可塑性樹脂とを一体成形する工程の中で、表皮材の表面に任意の起伏形状を同時に成形してなる表面に起伏を有する内装材とその成形方法を提供すること。

【解決手段】 表面側からファブリック1a、クッション層1b、裏基布1cを積層した表皮材1を金型内にセット後、溶融した熱可塑性樹脂を注入して表皮材1と熱可塑性樹脂3とを一体成形した内装材であって、前記ファブリック1aとして縦横の熱収縮率に差を有しているとともに、ファブリック1aと裏基布1cとがクッション層1bを介して、熱収縮率の大きい方向に2点以上、ドット状に溶着されたものを用いる。これにより、表皮材表面には金型内に溶融した熱可塑性樹脂を注入した際の溶融樹脂からの受熱により、前記ドット状の溶着部2,2間においてファブリック1aの熱収縮率の大きい方向に偏ってファブリック1aが縮んで凹み筋模様4を形成するようにした。

(もっと読む)

高輝度着色樹脂組成物及び高輝度着色射出成形品

【課題】 深みのある高輝度なメタリック感を有する高輝度着色樹脂組成物及び高輝度着色射出成形品を得る。

【解決手段】

熱可塑性樹脂を主成分とする主材に光沢材と色材とを添加する。光沢材の粒径は1μ以上40μ以下であり、添加量は0.05重量部以上3.0重量部以下である。色材は0.05重量部以上0.3重量部以下である。

(もっと読む)

プラスチック部品を製造する射出成形方法

【課題】部品の異なる領域の優れた特性が保証される射出成形方法を提供する。

【解決手段】射出成形方法は、第1キャビティを有する第1金型において、露出面2と、露出面2と反対側に位置するコア面3とを有する露出部分1のプラスチック成形材料の射出成形と凝固を行うステップa)と、第1金型を分割面24に沿って開放するステップb)と、第2キャビティ28内に露出部分1を有する第2金型25を閉鎖するステップc)と、露出部分1のコア面3上で機能部分10のプラスチック成形材料の射出成形と凝固を行うステップd)と、第2金型25を開放してプラスチック部品を取出すステップe)とを備える。

(もっと読む)

レリーフシンボルを有する飾り付き装飾部品

【課題】 飾り付き装飾部品の領域において、内部パーツ(シンボル)が無傷の表面を有し、かつウェブと結合部のない内部パーツの周囲を取り巻く全周ギャップによって残部から区画され、かつ一体化されている飾り付き装飾部品を提供する。

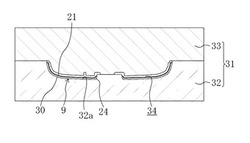

【解決手段】 本発明の飾り付き装飾部品の製造方法は、コントロールキーのフレームにウェブと結合部を必ずしも必要としないクリアランスギャップ(34)によって画定されるレリーフシンボル(31)を有する飾り付き装飾部品、例えば、コントロールキー(30)の製造方法であって、射出成形法により樹脂溶融物(29)を背面から注入し、

−切断操作によりクリアランスギャップ(34)を形成し、

−該クリアランスギャップ(34)の切断輪郭中に、注入操作中、刻印ポンチ(16)をスペースホルダーとして留め、

−続いての、結合体を形成する注入操作により、装飾部品のフレーム(31)から切り抜かれた内部パーツ(33)の輪郭の正確な結合を保証する、ことを特徴としている。

(もっと読む)

金属化表面を有するプラスチック成型品を製造する方法

本発明は、型に金属化されたフィルムを導入するステップ、および射出成形手段によりプラスチック組成物をこの型に充填するステップを含む、金属化表面を有するプラスチック成型品を製造する方法に関するものであって、金属化されたフィルムは、ポリエーテルセグメントを含む熱可塑性エラストマーから本質的に構成された層を少なくとも1層含む。この方法の利点は、とりわけ、該フィルムが、プラスチック組成物のどこにも適切に接着している三次元(3−D)の金属化成型品を製造できること、およびその成型品に、ソフトタッチ特性を有する表面も与えることができることである。また、本発明は少なくとも部分的に金属化された表面を有するプラスチック成型品、およびさらにレーザーマーキングが与えられる物品にも関する。 (もっと読む)

加飾成形品及びその製造方法

【課題】金型のキャビティ内に充填される溶融樹脂が加飾シートの貫通孔から加飾シートの表面側へ流出するのを防止する。

【解決手段】表面部材101を加飾する加飾シート102の裏面に貫通孔102aを加飾シート102の裏面から閉塞し、かつ表面部材101との接着が可能なフィルム103が積層接着された状態に設けられているため、加飾成形品10を金型によりモールド成形するときに、加飾シート102に模様パターンを構成する多数の貫通孔102aが形成されていても、金型のキャビティに充填される溶融樹脂が加飾シート102の貫通孔102aから加飾シートの表面側へ流出するのを防止する。

(もっと読む)

101 - 115 / 115

[ Back to top ]