Fターム[4F206AH20]の内容

プラスチック等の射出成形 (77,100) | 用途物品 (5,334) | 車両(←軽車両)部材 (1,413) | タイヤ (28)

Fターム[4F206AH20]の下位に属するFターム

ソリッドタイヤ

Fターム[4F206AH20]に分類される特許

1 - 20 / 28

タイヤ側面への装飾形成方法および装飾形成装置

【課題】生産性を損なうことなくタイヤ側面に形成する装飾のデザイン自由度を向上させる。

【解決手段】加硫済みのタイヤTの側面に装飾を形成する方法であって、加流済みのタイヤTの側面にキャビティ3aを有する金型3を押し当て、該キャビティ3a内に射出装置5から熱可塑性エラストマーを射出、充てんすることによりタイヤTの側面に射出成形部Mを一体化して上記装飾とすることを特徴とするものである。

(もっと読む)

タイヤ内面への保持体形成方法および、それに用いる形成装置

【課題】タイヤの最内周側に存在するインナーライナ層を損傷させることなしに、吸音部材等の機能部材を、タイヤ内面に十分確実に取り付けることができる、タイヤ内面に機能部材の取り付けるための方法および、その方法に用いる装置を提供する。

【解決手段】空気入りタイヤ1の内面2に、タイヤ1に所要の機能を付与する機能部材4を取り付けるに当り、製造されたタイヤ1の内面2に向けて樹脂材料を射出して、タイヤ内面2に、前記機能部材4を保持する樹脂製の部材保持体3を一体的に固着させて成形する。

(もっと読む)

タイヤ、タイヤの製造方法、及びタイヤの解体方法

【課題】少なくとも樹脂材料の部材とゴム部材とで構成され、樹脂材料の部材とゴム部材とを効率的に解体可能なタイヤを提供すること。

【解決手段】樹脂材料で形成された環状のタイヤケース17と、タイヤケース17の径方向外側に設けられたトレッド30と、タイヤケース17とトレッド30との間に設けられ、タイヤケース17及びトレッド30にそれぞれ接着され、未発泡の発泡剤Pを含有する未発泡ゴム層29と、をタイヤ10が有すること。

(もっと読む)

タイヤ、及びタイヤの製造方法

【課題】熱可塑性樹脂材料を用いて形成され、且つ、弾性率が高く、転がり抵抗が抑制されたタイヤの製造方法、及び、該製造方法により製造されたタイヤの提供。

【解決手段】スクリュー長Lとスクリュー径Dとの比(L/D)が60〜150であるスクリューを備えた2軸混練機を用い、分子内にハードセグメント及びソフトセグメントを有する熱可塑性エラストマーを含み、固有粘度が0.5dl/g〜5.0dl/gである原料熱可塑性樹脂材料を、前記ハードセグメントを構成するポリマーの融点よりも5℃〜50℃高い温度で、10分〜30分混練する混練工程と、前記混練工程を経て得られた熱可塑性樹脂材料によって、タイヤ骨格体17を形成するタイヤ骨格体形成工程と、を含むタイヤの製造方法。

(もっと読む)

タイヤ、及びタイヤの製造方法

【課題】熱可塑性樹脂を用いて形成され、耐久性及び製造性に優れたタイヤ、及びこのタイヤの製造方法を提供する。

【解決手段】熱可塑性樹脂材料で形成された環状のタイヤ骨格体17を有するタイヤ10であって、前記熱可塑性樹脂材料が、ポリエステル系熱可塑性エラストマーと、前記ポリエステル系熱可塑性エラストマー以外の熱可塑性エラストマーを酸変性してなる酸変性エラストマー、又は前記ポリエステル系熱可塑性エラストマー以外の熱可塑性エラストマー及び該エラストマーを酸変性してなる酸変性エラストマーの混合物と、を含むタイヤ10、及びその製造方法。

(もっと読む)

タイヤ用ビード部材の製造装置、タイヤ用ビード部材の製造方法及びタイヤ用ビード部材

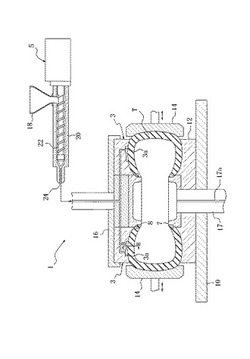

【課題】タイヤ用ビード部材を製造する際における未加硫ゴムの射出時間を短縮して、ゴム焦げを抑制する。

【解決手段】環状のビードコア14が配置される第1成形型11と、該第1成形型11に重ねた際に、前記ビードコア14の径方向外側において該第1成形型11との間にビードフィラー用のキャビティ18を形成するように構成され、該キャビティ18内に前記ビードフィラー用の未加硫ゴムを射出可能なように該キャビティ18に開口すると共に流路方向に沿って延びる溝が内壁面に形成されたノズル26が設けられた第2成形型12と、を有している。ノズル26の内壁面に溝を設けることで、該溝における未加硫ゴムの通過抵抗を、ノズル中央部よりも小さくして、ノズル26内における通過抵抗の原因である乱流の発生を抑制する。

(もっと読む)

タイヤ製造方法及びタイヤ製造用金型

【課題】簡単な製造工程でタイヤ骨格部材を製造できるタイヤ製造方法と、このタイヤ製造方法に適用可能なタイヤ製造用金型を得る。

【解決手段】タイヤ骨格部材を製造するためのタイヤ製造用金型52はタイヤ製造用金型部材54A、54Bで構成され、タイヤ製造用金型部材54A、54Bの間にキャビティ60A、60Bが構成される。一方のタイヤ製造用金型部材54Aは固定支持部材62Aにより固定されているが、他方のタイヤ製造用金型部材54Bは、タイヤ製造用金型部材54Aに対して平行状態を維持しつつ、スライド可能となるように、スライド支持部材62Bに支持されており、分割体をタイヤ製造用金型部材54A、54Bから取り出すことなく接合できる。

(もっと読む)

更生タイヤ製造方法、更生タイヤ製造用モールド及び加硫装置

【課題】既存の設備を維持したまま加硫の時間を延長させず、かつ、製品としてのバラツキが生じない更生タイヤの製造方法、当該製造方法の使用に適した更生タイヤ製造用モールド及び加硫装置を提供する。

【解決手段】タイヤモールド10内に設置された台タイヤ1の周方向外側表面とタイヤモールド成型面20Aとにより形成されるトレッド成型空間内Rにタイヤモールド外から未加硫ゴムを注入する工程と、注入された未加硫ゴムを加硫する工程とを含む。

(もっと読む)

プレキュアトレッドの製造方法および装置並びにプレキュアトレッド

【課題】加硫時に未加硫トレッド13に付与されている圧力を容易かつ高精度で調節する。

【解決手段】未加硫トレッド13に付与されている圧力を該未加硫トレッド13に直接接触しながら検出する第1、第2検出センサ34、37を加硫金型22内に設け、前記第1、第2検出センサ34、37により検出された圧力に基づき型締め手段25の流体シリンダ40による型締め力を変化させるようにしたので、未加硫トレッド13に加硫金型22から付与されている圧力を容易かつ高精度で所定範囲内に収めることができる。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】リム組み時のエア保持性と、釜抜き時のビードコア周辺の熱可塑性材の破壊防止性とを充分に確保しつつ、タイヤ成形時でのビードコアの位置ずれを抑制したタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】キャビティS内の所定位置に配置されたビードコア11にタイヤ内側から当接するビードコア固定用のジグ16を設ける。そして、熱可塑性の溶融材料をキャビティS内に注入する。これにより、成形されたタイヤ骨格部材20のタイヤ外側に、ビードコア11が露出した部位が形成されることを回避できる。そして、タイヤ骨格部材20のタイヤ内側にビードコア11の露出した領域が形成されてもリム組み時のエア保持性に影響がない。従って、釜抜き時におけるビードコア周辺の熱可塑性材の破壊防止を充分に確保したジグ寸法とすることができ、タイヤ成形時でのビードコアの位置ずれを充分に抑制できる。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤの成形精度を確保しつつ、成形時間を短縮して生産能率を向上することができる空気入りタイヤの製造方法を提供すること。

【解決手段】環状のアペックスゴム15を射出成形し、それを未加硫状態に保持しながら成形型を型開きしてアペックスゴム15の側面15aを環状に露出させる。また、環状のゴムパッド18を射出成形し、それを未加硫状態に保持しながら成形型を型開きしてゴムパッド18の側面18aを環状に露出させる。その後、アペックスゴム15を保持する下型37とゴムパッド18を保持する下型47とを重ねて、アペックスゴム15の側面15aをゴムパッド18の側面18aに貼り合わせて一体化した複合ゴム部材19を形成し、その複合ゴム部材19をカーカスプライに貼り合わせて未加硫タイヤの成形に供する。

(もっと読む)

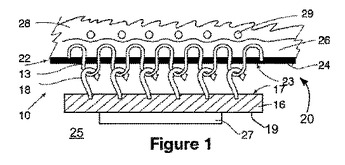

物体をタイヤ壁に取り付けるための装備付きのタイヤ及びその製造方法

本発明のタイヤは、キャビティ(25)を構成すると共に2部品構成型ファスナ(10)、特に自己連結型ファスナを用いて機能物体(27)、例えば電子回路を受け入れるよう構成されたエンベロープを有し、2部品構成型ファスナは、エンベロープ(22)の壁に連結された第1の部分と、エンベロープに取り付けられている物体を使用位置に位置した状態に維持するために第1の部分に接触すると第1の部分に結合できる第2の部分とを有する。ファスナ(10)の第1の部分は、タイヤ壁に一体的に形成された結合部材(13)を有する。好ましくは、結合部材は、物体に向かうタイヤの壁に悪影響を及ぼす応力の伝達を制限する相互離脱能力をこれら部分に与える。一実施形態では、結合部材は、タイヤの製造中、タイヤの壁内に組み込まれるコイル状フィルムのターンの端部により形成された柔軟性ワイヤのループから成る。  (もっと読む)

(もっと読む)

ゴム成形体の射出成形方法及び射出成形型

【課題】射出成形により未加硫のゴム成形体を成形するにあたり、成形時間を長引かせることなく、ゴム成形体の形状の均一性を高めることができるゴム成形体の射出成形方法と射出成形型を提供すること。

【解決手段】型締め状態にある成形型の内部に形成されたキャビティに未加硫ゴム組成物を射出注入して、ビードフィラー1bを成形した後、そのビードフィラー1bが未加硫状態である間にゲート連結部20と相対向する対向部30を押圧し、未加硫ゴム組成物の射出注入により発生する応力と対称的な圧縮応力をビードフィラー1bに作用させ、その後に未加硫状態にあるビードフィラー1bを成形型より取り出すようにする。

(もっと読む)

ゴム成形体の射出成形方法及び射出成形型

【課題】成形時間を長引かせることなくゴム成形体の残留応力を緩和して、そのゴム成形体の形状変形を防止できるゴム成形体の射出成形方法と射出成形型を提供すること。

【解決手段】上型8は、ランナー13が設けられたランナー型部8aと、ゴム溜め孔15が設けられたゴム溜め型部8bとを備えて、型締め時にランナー13がキャビティ11とゴム溜め孔15を挟んで連通するように構成されている。ビードフィラー1bを脱型する際には、ゴム溜め孔15とキャビティ11との連通状態を保持しながら、ゴム溜め型部8bをランナー型部8aから分離し、キャビティ11内のビードフィラー1bの残留応力をゴム溜め孔15を通じて緩和させる。その後、ゴム溜め型部8bを下型7から分離し、ビードフィラー1bを脱型する。

(もっと読む)

金型

【課題】支持部材に対して確実に脚部を成型することのできる金型を提供すること。

【解決手段】型を閉めた際にキャビティ内の圧力を圧力センサ58で計測し、キャビティ内に充填されたゴム材料Gの圧力が予め設定した所定圧力(脚部20A、20Bにゴム材料Gが確実に加硫接着されるに必要な圧力)に至ったか否かを判定し、型を閉めた際のキャビティ内の圧力が所定圧力以上であると判定された場合には、所定時間、所定温度で加硫成形を行う。これにより、支持部材16の両縁部18A、18Bにそれぞれ脚部20A、20Bを確実に加硫接着できる。

(もっと読む)

ランフラットタイヤ支持体の製造方法

【課題】補強材の位置ずれを防止しつつ、優れた生産性を発揮することができるランフラットタイヤ支持体の製造方法を提供すること。

【解決手段】ランフラットタイヤ支持体のリム装着面を形成する中型11に、リング状の補強材5を外嵌して配設し、ランフラットタイヤ支持体の外周面を形成する外型12と側面を形成する横型10とを中型11に組み合わせて、リング状のキャビティ16を形成した後、ランフラットタイヤ支持体の形成原料をキャビティ16に供給して反応硬化させる。

(もっと読む)

ランフラットタイヤ支持体の製造方法及び成形型

【課題】耐遠心力性に優れたランフラットタイヤ支持体を効率的に成形することができるランフラットタイヤ支持体の製造方法と、その製造方法に用いられる成形型とを提供すること。

【解決手段】ランフラットタイヤ支持体のリム装着面を形成する中型11の外周側部分を構成するリング部11bを成形型から取り外した状態で、そのリング部11bの外周面にコード材を巻回して補強材を形成した後、中型11の内周側部分を構成する芯部11aにリング部11bを外嵌し、ランフラットタイヤ支持体の外周面を形成する外型12と側面を形成する横型10、13とに組み合わせてリング状のキャビティ16を形成し、ランフラットタイヤ支持体の形成原料を供給して硬化させる。

(もっと読む)

タイヤ製造方法及び装置

【課題】簡単な構造及び制御方法でタイヤ成形用回転体に対し、未加硫の帯状ゴム材料を安定した状態で巻き付けることができるタイヤ製造方法及び装置を提供する。

【解決手段】タイヤ成形用の回転体Rに対し、押出装置4A,4Bから未加硫のゴム材料Wを直接帯状に押し出してタイヤ構成部材を成形するタイヤ製造方法及び装置において、前記ゴム材料Wの先端を、その先端に配した貼付ローラ30を押出装置4A,4Bとの相対位置を離間させることなく押出装置とともに前進させることにより前記回転体Rに貼り付ける。

(もっと読む)

粘弾性流体の流動シミュレーション方法

【課題】粘弾性流体での環流部を精度良く解像することができるとともに、計算負荷を大幅に低減することができる粘弾性流体の流動シミュレーション方法を提供する。

【解決手段】流路の初期計算格子を生成し(ステップ01)、該初期計算格子に一様流条件を初期値として与えて(ステップ02)、純粘性非ニュートン流体についての数値計算により流れ場の解を求め(ステップ03)、求めた解に基づいて格子点の移動による解適合格子法により、環流部の計算格子が密に、一様流部の計算格子が粗となるように、前記初期計算格子の格子点を移動させて、計算格子を更新し(ステップ04)、更新した計算格子に上記純粘性非ニュートン流体で求めた解を初期値として与えて(ステップ05)、粘弾性流体についての数値計算により流れ場の解を求める(ステップ06)。

(もっと読む)

ゴム成形体の射出成形方法

【課題】未加硫のゴム成形体を簡易に脱型することができるゴム成形体の射出成形方法を提供すること。

【解決手段】成型型のキャビティ内に成形されたビードフィラー1bが未加硫状態である間に型開きを行い、下型7に残されたビードフィラー1bの露出した外表面にフィルムFを貼り付ける。フィルムFの表面粗さRa(F)は、下型7のキャビティ面7aの表面粗さRa(L)との関係がRa(L)/Ra(F)≧20を満たすように設定されている。脱型時には、下型7からフィルムFを離反させることで、フィルムFに貼り付いたビードフィラー1bを取り出すようにする。

(もっと読む)

1 - 20 / 28

[ Back to top ]