Fターム[4F206AH26]の内容

プラスチック等の射出成形 (77,100) | 用途物品 (5,334) | 車両(←軽車両)部材 (1,413) | 車両用内装材、クッション(←座席) (333)

Fターム[4F206AH26]に分類される特許

201 - 220 / 333

自動車用内装部品並びにその製造方法

【課題】積層構造体を少なくとも一部に含む自動車用内装部品並びにその製造方法であって、製品の軽量化を図るとともに、剛性を強化し、かつ外観性能を良好に維持する。

【解決手段】ドアトリム10は、軽量でかつ保形性を有する発泡樹脂基材21の裏面に樹脂リブ22が積層一体化された積層構造体(ドアトリムアッパー)20と、樹脂単体品(ドアトリムロア)30とから構成され、積層構造体20の剛性強化部位Aの発泡樹脂基材21裏面に樹脂プレート24を配置することで、製品に要求される剛性を確保するとともに、樹脂リブ22のパターン形状を簡素化することで、樹脂リブ22の造形自由度を高め、かつ型構造を簡素化する。

(もっと読む)

吸音部材を備えた被覆部材

本発明は、i)接着材層が吸音部材の内側の表面の少なくとも一部分を覆って広がるような態様で、吸音部材と接着材層とを射出成形型内に配置する過程と、ii)昇温された熱可塑性のプラスチック材料を、昇圧された圧力でもって射出成形型内に導入し、プラスチック材料を、吸音部材の外表面を実質的に覆うとともに接着材層の一部分を覆うように広がらせる過程と、iii)熱可塑性のプラスチック材料が、接着材層の一部分に接着された固体の担持部材を形成するように全体を冷却する過程とを有する、被覆部材を製造する方法に関するものである。この方法では、吸音部材を、担持部材と接着材層との間に少なくとも部分的に取り入れる。本発明はまた、被覆部材及びその使用方法に関するものでもある。  (もっと読む)

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】発泡樹脂基材と、その裏面側に一体化される樹脂リブと、その表面側に一体化される加飾材とからなる積層構造体を全体、あるいは一部に採用した自動車用内装部品並びにその製造方法において、樹脂リブの収縮歪みを成形金型の型開動作で吸収し、ヒケを防止する。

【解決手段】ドアトリム10は、ドアトリムアッパー(積層構造体)20とドアトリムロア(樹脂単体品)30とから構成されている。ドアトリムアッパー20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22と、表面側に位置し、クッション性を有する加飾材23との積層構造体から構成され、樹脂リブ22を成形するために溶融樹脂M1を射出充填した後、成形上型41を復元モードまで上昇させ、加飾材23、発泡樹脂基材21に加わるプレス圧を緩和して、樹脂リブ22成形時における収縮歪みを加飾材23の弾性作用で相殺する。

(もっと読む)

樹脂成形品のRIM成形用成形型並びにRIM成形方法

【課題】表層部をRIM芯材により芯材に積層形成する場合に、芯材の裏面側まで表層部が形成されないようにした樹脂成形品のRIM成形用成形型並びにRIM成形方法を提供する。

【解決手段】予め成形した芯材11をインサートして、その表面にRIM成形型により表皮層3を積層形成する場合、芯材2の外周部におけるRIM成形型6のゲート部10に対向する対向部位にダム部4を突出形成し、ダム部4により、RIM成形型6による表皮層3の成形時に、表皮層3の端末延在部3bを積層形成し、表皮層3の形成後に端末延在部3bをダム部4と共に削成することにより、樹脂成形品を成形する。

(もっと読む)

車両内装用発泡体とその製造方法

【課題】必要とされる剛性を満足できるとともに低コストな車両内装用発泡体とその製造方法を提供することを目的とする。

【解決手段】化学発泡剤と熱膨張性マイクロカプセルとを含んだ発泡剤を、ポリプロピレン樹脂に添加し、このポリプロピレン樹脂を溶融させて、一対の成形型1、2間に形成された板状をしたキャビティ3内に供給する。その後、成形型1、2をキャビティ3の厚み方向に所定量だけコアバックさせることにより、発泡剤を発泡させて、プレート状のドアトリム6を形成する。キャビティ3内にポリプロピレン樹脂を供給したときの、型開き方向におけるキャビティ3の厚みは1〜1.7mmの範囲内、ドアトリム6の成形後の厚みは、2.8mm以上とされている。

(もっと読む)

表面に突起状の浮き彫り模様を有する多層材の改良型製造装置および製造方法

【解決課題】吸入口マークのつかない浮き彫り模様(レリーフ)を有する多層材の製造装置および方法を提供する。

【解決手段】本発明は、柔軟性と剛性を兼ね備えたフィルムから成型され、表面にざらざらした突起状の浮き彫り模様(レリーフ)を有する多層材の製造装置であって、上型16と、前記上型16に対応する下型17と、成型品2の形状を有する空洞18と、フィルムが温間成型された後冷却される外層と同じ形状の下型表面32、35と、フィルム12の動きを規制し、フィルム12と下型表面32、35との位置関係を維持するガイド装置20、21、22と、下型表面32、35にフィルム12を吸着させるための吸気管である吸気ポート40と、を含み、吸気ポート40は、フィルム12の外周部でレリーフ加工されないレリーフ未加工成型品7、8の下型表面45に通じて開口していることを特徴とする。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】発泡樹脂基材とその裏面側に一体化される樹脂リブとからなる積層構造体を全体、あるいは一部に採用した自動車用内装部品並びにその製造方法において、樹脂リブの収縮歪みを抑え、表面ヒケを防止する。

【解決手段】ドアトリム10は、ドアトリムアッパー(積層構造体)20とドアトリムロア(樹脂単体品)30とから構成されている。ドアトリムアッパー20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22との積層構造体から構成され、樹脂リブ22の素材として、ガラス繊維等の強化繊維aと熱可塑性樹脂とからなる複合樹脂材料を使用することにより、樹脂リブ22の成形後における収縮歪みを抑え、表面ヒケを確実に防止する。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】発泡樹脂基材とその裏面側に一体化される樹脂リブとからなる積層構造体を全体、あるいは一部に採用した自動車用内装部品並びにその製造方法において、樹脂リブの収縮歪みを抑え、表面ヒケを防止する。

【解決手段】ドアトリム10は、ドアトリムアッパー(積層構造体)20とドアトリムロア(樹脂単体品)30とから構成されている。ドアトリムアッパー20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22との積層構造体から構成され、樹脂リブ22の素材として、発泡剤と熱可塑性樹脂との発泡樹脂材料を使用することにより、樹脂リブ22の成形後における収縮歪みと発泡時のガス圧による膨化とを相殺させ、表面ヒケを確実に防止する。

(もっと読む)

複合樹脂成形品

【課題】硬質樹脂板を成形金型内にインサートしておき、成形金型内に硬質樹脂板とは収縮率の相違する樹脂材料を射出充填して、本体樹脂部を硬質樹脂板と一体成形してなる複合樹脂成形品であって、硬質樹脂板と本体樹脂部との合わせ部分の製品表面に生じるヒケ、艶ムラ等の発生を抑える。

【解決手段】ピラーガーニッシュ(複合樹脂成形品)10は、軟質樹脂を射出成形してなるガーニッシュ本体(本体樹脂部)20と、予め成形型にインサートされる硬質樹脂板30とから構成され、硬質樹脂板30の端縁部に板厚徐変部34を形成することで、ガーニッシュ本体20の成形時、合わせ部における急激な樹脂流れを抑え、製品表面のヒケ、艶ムラ等の外観不良を解消できる。また、ガーニッシュ本体20における薄肉ヒンジ部21の形状をなだらかなV溝形状とすることで、製品表面にヒケ、艶ムラ等が発生することを抑える。

(もっと読む)

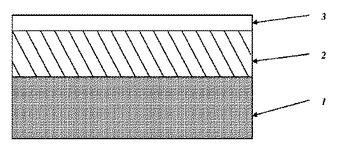

積層フィルム

【課題】耐薬品性および耐汚染性に優れたコーティング層を有する積層フィルムを提供する。

【解決手段】基体と、前記基体の一方の面に形成されたコーティング層と、を具備する積層フィルムにおいて、前記コーティング層を、重合単位として少なくともフルオロオレフィンおよびシリコーンオイルを含む含フッ素共重合体で構成する。

(もっと読む)

複合部材

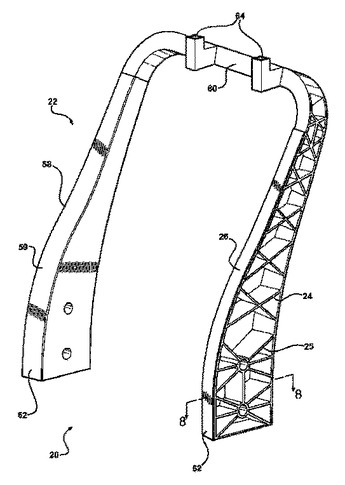

車両用の背もたれ(22)等の複合部材(20)は支持部(24)と少なくとも1つの強化複合層(26)とを有している。支持部(24)は、熱可塑性材料を含み、強化複合層(26)は、複数の繊維(28)を含浸したポリマ材料を含む。強化複合層(26)のポリマ材料は、支持部(24)の熱可塑性材料と一体化されている。複合部材(20)を形成する方法は、複合層(26)を型(66)内に配置し、熱可塑性材料を溶融状態に加熱し、溶融状態における熱可塑性材料を複合層(20)と接触して配置することを含む。方法はさらに、支持部(24)と強化複合層(26)とを一体化するために熱可塑性材料とポリマ材料との間の相互作用を促進することを含む。熱可塑性材料は、強化複合層(26)を支持しており、強化複合層(26)は、荷重を受けた時の故障を防止するために熱可塑性材料を強化している。  (もっと読む)

(もっと読む)

3次元フィルム付き車両構造体及び方法

車両構造体は、車両構造体に3次元的触感のあるパターンを付与するコーティングを備えることができる。更に、車両構造体を形成する方法は、車両構造体に3次元的触感のあるパターンを付与するフィルムを塗付することを備えることができる。前記車両構造体は、前記フィルムにより装飾用触感のある特徴が付与される車両のトリム片であってもよい。薄膜金属層を、物理蒸着などの金属化技術により基材の上に塗付し、その後、放射線硬化性配合物を付与しUV光などの放射線源により露光することができる。前記放射線硬化性配合物は、フィルム上の別々の異なる位置に離間してあり、人間の触覚で識別可能な程度に金属層から延設されたUVインクであってもよい。  (もっと読む)

(もっと読む)

表皮付き樹脂成形品及びその成形方法

【課題】キャビティを流動する溶融樹脂の流速と樹脂圧を部分的に調節し、溶融樹脂が表皮の表面側に漏れ出るのを防ぐ。

【解決手段】成形品本体を構成する樹脂製基材3と、成形品表面層を構成する樹脂製表皮5とからなる表皮付き樹脂成形品1を成形する。成形型の平坦部27bに対応するゲートから射出されてゲートから遠く離れた側面部27aに対応するキャビティ13bに達する第1溶融樹脂15が、ゲートに近い側面部27aに対応するキャビティ13bを経て流動する第2溶融樹脂17より合流点に一足早く達するように第2溶融樹脂17の流速を低下させるとともに、第1溶融樹脂15が平坦部27bに対応するキャビティ13aから側面部27aに対応するキャビティ13bに13b流動する際、樹脂圧が高まるよう流動抵抗を付与する突出部19がコア型31の凸部27の側面部27aの平坦部27b寄りに形成されている。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品の軽量化及びコストダウンを図るとともに、樹脂リブ、クリップ取付座等の成形性を高め、成形サイクルを短縮化する。

【解決手段】ドアトリム10におけるドアトリム本体20は、軽量で保形性を有する発泡樹脂基材21と、その裏面に一体化される樹脂リブ23、クリップ取付座24、延長リブ25とから構成され、クリップ取付座24の基部にプレート部26を設定することにより、このプレート部26がバイパス機能を持ち、クリップ取付座24、延長リブ25双方の終端部に溶融樹脂を併行して供給することでショートショットをなくし、かつ成形サイクルを短縮化する。

(もっと読む)

発泡成形体、及びその製造方法

【課題】柔軟性、耐摩耗性、耐傷付性、及び成形加工性に優れたに優れた発泡成形体を提供する。

【解決手段】(A)成分:官能基を有するエラストマー(a1)と平均粒子径が0.1μm以下の金属化合物(a2)とを反応させることによって得られるアイオノマーと、(B)成分:熱可塑性エラストマー(b1)及び/又は熱可塑性樹脂(b2)と、を含み、前記(A)成分100質量部に対して、前記(B)成分として、前記熱可塑性エラストマー(b1)を0〜300質量部、及び/又は前記熱可塑性樹脂(b2)を0〜200質量部(但し、(b1)+(b2)=1〜500質量部)含むアイオノマー組成物を、化学発泡剤、気体及び超臨界流体からなる群より選択される少なくとも一種を充填して発泡成形した発泡成形体。

(もっと読む)

表皮付き樹脂成形品及びその成形方法

【課題】キャビティを流動する溶融樹脂の流速を部分的に調節して溶融樹脂が表皮の表面側に漏れ出るのを防ぐ。

【解決手段】成形品本体を構成する樹脂製基材3と、成形品表面層を構成する樹脂製表皮5とからなり、基材3が平坦部と側面部とからなる表皮付き樹脂成形品1を成形する。成形型の平坦部に対応するゲート(ゲートに対応する位置に符号11を付す)から射出されてゲートから遠く離れた側面部に対応するキャビティに達する第1溶融樹脂15が、ゲートに近い側面部に対応するキャビティを経て流動する第2溶融樹脂17より合流点に一足早く達するように、成形型に第2溶融樹脂17の流れに抵抗を付与する複数個の凸条部が形成され、この凸条部によって、側面部の裏面に複数個の凹条部7が周方向に間隔をあけて側面部端末に向かって延びるように形成されている。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】表面がスキン層で覆われ内部が均質な発泡体となった外観品質の良い発泡樹脂成形品を得る。

【解決手段】原料樹脂に発泡剤を含ませてなる発泡性樹脂を固定型と可動型との間に充填した後、該可動型を固定型から後退させるコアバックによりキャビティを成形品に応じた容積に拡張するようにした発泡樹脂成形品の成形方法において、上記コアバックの速度を、コアバック前期は遅く、コアバック中期にはコアバック前期よりも速くなり、さらにコアバック後期にはコアバック中期よりも遅くなるように制御する。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】発泡圧の低下に起因する発泡不良や外観不良を抑制することができる発泡樹脂成形品の成形方法及び成形装置を提供する。

【解決手段】樹脂に発泡剤を含有させた発泡樹脂を固定型と可動型とでなる一対の成形型のキャビティ内に注入した後に前記可動型を型開き方向に移動させて前記キャビティの容積を拡大することにより、前記発泡樹脂の発泡成形を促進するようにした発泡樹脂成形品の成形において、前記発泡樹脂を前記キャビティ内に注入した後に、所定時間T1経過後に前記可動型を型開き方向に第1の型移動速度V1で移動させ、前記可動型を前記第1の型移動速度で移動させた後に、前記可動型を型開き方向に前記第1の型移動速度より小さい第2の型移動速度V2で移動させることを特徴とする。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】表面がスキン層で覆われ内部が均質な発泡体となった外観品質の良い発泡樹脂成形品を得る。

【解決手段】原料樹脂に発泡剤を含ませてなる発泡性樹脂を固定型と可動型との間に充填した後、該可動型を固定型から後退させるコアバックによりキャビティを成形品に応じた容積に拡張するようにした発泡樹脂成形品の成形方法において、上記コアバックの速度を、コアバック前期はコアバック後期よりも遅い速度となるように制御する。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】自動車用内装部品の軽量化及びコストダウンを図るとともに、フィニッシャー、エスカッション、グリル等の樹脂製部品の成形を簡単かつ廉価に行なう。

【解決手段】内装部品(ドアトリム)10は、積層構造体(ドアトリムアッパー)20とドアトリムロア30とから構成される。ドアトリムアッパー20は、発泡樹脂基材21とその裏面に一体化される樹脂リブ22とから構成され、軽量で廉価な構成であるとともに、インサイドハンドルエスカッション11を樹脂リブ22の成形時、樹脂リブ22の素材を使用して一体化することで、取付工数や設備費を簡素化する。

(もっと読む)

201 - 220 / 333

[ Back to top ]